Prognózy spoľahlivosti. Prognózy spoľahlivosti na základe predbežných informácií. Predikcia spoľahlivosti výrobku podľa úrovne kvality technologických postupov Metodika expertného faktora na predikciu indikátorov spoľahlivosti elektrických zariadení

Materiály z praktických hodín č. 6 a 7.

Prognózy spoľahlivosti.

Prognózy spoľahlivosti. Spoľahlivosť predpovedí na základe predbežných informácií. Použitie nepriamych znakov predpovedania zlyhaní. Individuálne predpovedanie spoľahlivosti. Individuálna predikcia spoľahlivosti pomocou metódy rozpoznávania vzorov (Testovací postup. Poradie nácviku rozpoznávacej funkcie. Procedúra predikcie kvality produktu. Príklad metódy individuálnej predikcie kvality produktu.).

PZ.6-7.1. Prognózy spoľahlivosti.

V súlade s aktuálnymi normami GOST sú napísané technické špecifikácie pre navrhnuté výrobky (objekty) požiadavky na experimentálne potvrdenie danú úroveň spoľahlivosti, berúc do úvahy existujúce zaťaženia.

Pre vysoko spoľahlivé objekty (napríklad vesmírna technológia) táto požiadavka je prehnane ťažký(v zmysle potreby testovať veľký počet predmetov rovnakého typu) a nie je vždy prakticky realizovateľný. Na potvrdenie pravdepodobnosti operácie bez poruchy P = 0,999 s 95% úrovňou spoľahlivosti by sa malo vykonať 2996 úspešných testov. Ak je čo i len jeden test neúspešný, počet požadovaných testov sa ešte zvýši. K tomu by sa malo pridať veľmi dlhé trvanie testu, pretože mnohé objekty musia kombinovať vysokú úroveň spoľahlivosti s veľkým prevádzkovým časom (zdrojom). Preto nasleduje dôležitá požiadavka: pri hodnotení spoľahlivosti je potrebné vziať do úvahy všetky nahromadené predbežné informácie o spoľahlivosti technických predmetov.

Predikcia spoľahlivosti a zlyhaní je predikciou očakávaných indikátorov spoľahlivosti a pravdepodobnosti výskytu porúch v budúcnosti na základe informácií získaných v minulosti alebo na základe nepriamych prediktívnych ukazovateľov.

Výpočet spoľahlivosti vo fáze návrhu výrobku má vlastnosti takéhoto predpovedania, pretože sa pokúša predvídať budúci stav produktu, ktorý je stále vo fáze vývoja.

Niektoré z vyššie uvedených testov obsahujú prvky predpovedania spoľahlivosti šarže výrobkov zo spoľahlivosti ich odberu vzoriek, napríklad podľa plánu skúšok... Tieto metódy predikcie sú založené na štúdiu štatistických vzorcov zlyhaní.

Je však možné predpovedať spoľahlivosť a zlyhania na základe štúdia faktorov spôsobujúcich zlyhania. V tomto prípade sa spolu so štatistickými zákonitosťami zvažujú aj fyzikálno -chemické faktory ovplyvňujúce spoľahlivosť, čo komplikuje jeho analýzu, ale umožňuje skrátiť jeho trvanie a urobiť ho informatívnejším.

PZ.6-7.2. Spoľahlivosť predpovedí na základe predbežných informácií.

Pri posudzovaní spoľahlivosti je potrebné vziať do úvahy všetky nahromadené predbežné informácie o spoľahlivosti technických predmetov. Napríklad, je dôležité skombinovať vypočítané informácie získané vo fáze predbežného návrhu s výsledkami skúšok objektu. Samotné testy sú navyše tiež veľmi rozmanité a vykonávajú sa v rôznych fázach vytvárania objektu a v rôzne úrovne jeho zostavy (prvky, bloky, uzly, subsystémy, systémy). Ak vezmeme do úvahy informácie charakterizujúce zmenu spoľahlivosti v procese zlepšovania objektu, môže sa výrazne znížiť počet testov potrebných na experimentálne potvrdenie dosiahnutej úrovne spoľahlivosti.

V procese vytvárania technických predmetov sa vykonávajú testy. Na základe analýzy výsledkov týchto skúšok sa v konštrukcii vykonávajú zmeny zamerané na zlepšenie ich vlastností. Preto je dôležité zhodnotiť, ako účinné boli tieto opatrenia, a či sa po vykonaní zmien ukazovatele spoľahlivosti zariadenia zlepšili. Takúto analýzu je možné vykonať pomocou metód matematickej štatistiky a matematických modelov zmien spoľahlivosti.

Ak je pravdepodobnosť nejakej udalosti v jednom experimente R. a na n nezávislé experimenty, došlo k tejto udalosti (zlyhaniu) m krát, potom limity spoľahlivosti pre p sa nachádzajú nasledovne:

Prípad 1. Nechaj byť m¹ 0 , potom:

(PZ.6-7.2.)

(PZ.6-7.2.)

kde koeficienty R1 a R 2 sú prevzaté zo zodpovedajúcich štatistických tabuliek.

Prípad 2... Nechaj byť m = 0 potom NS= 0 a horná hranica je

![]() ... (PZ.6-7.3.)

... (PZ.6-7.3.)

Platba R 0 sa vytvára podľa rovnice

![]() (PZ.6-7.4.)

(PZ.6-7.4.)

Jednostranné pravdepodobnosti spoľahlivosti g 1 a g 2 súvisiace s obojsmernou dôverou γ * známa závislosť

(PZ.6-7,5.)

(PZ.6-7,5.)

Skúška, pozemné testy poskytnúť základné informácie o spoľahlivosti objektu. Na základe výsledkov takýchto testov určte ukazovatele spoľahlivosti... Ak je technický výrobok komplexný systém a spoľahlivosť niektorých prvkov sa určuje experimentálne a niektorých výpočtom, potom sa na predpovedanie spoľahlivosti komplexného systému použije metóda ekvivalentných podrobností.

Počas letových skúšok získať ďalšie informácie o spoľahlivosti zariadenia a tieto informácie by sa mali použiť na spresnenie a opravu ukazovateľov spoľahlivosti získaných počas skúšobných testov. Nech je potrebné objasniť nižšia hranica pravdepodobnosť bezporuchovej prevádzky predmetu, ktorý úspešne prešiel pozemnými testami a letovými skúškami a súčasne m = 0.

Článok pojednáva o problémoch predpovedania ukazovateľov spoľahlivosti moderných palubných zariadení pre kozmické lode. Je ukázaná účelnosť použitia výsledkov testovacieho zariadenia a jeho prvkov na odolnosť voči ionizujúcemu žiareniu na predikciu indikátorov spoľahlivosti. Možnosti použitia alfa distribúcie prevádzkového času na zlyhanie predikcie indikátorov spoľahlivosti a trvanlivosti integrovaných obvodov CMOS boli podložené. Sú dané konštrukčné pomery na posúdenie pravdepodobnosti prevádzky bez poruchy, priemerného času medzi poruchami a minimálneho času medzi poruchami. Zobrazené sú možné spôsoby zvýšenia odolnosti moderných zariadení palubných kozmických lodí pomocou špecializovaných metód ochrany pred účinkami ionizujúceho žiarenia z vesmíru. Toto Vedecký výskum(Č. 14-05-0038) podporený programom HSE Science Foundation v roku 2014.

Príspevok navrhuje metódu výpočtu obmedzených obežných dráh okolo bodu knihovácie L2 systému Slnko-Zem. Pohyb kozmickej lode (SC) v blízkosti bodu librácie sa považuje za superpozíciu troch zložiek: klesajúca (stabilná), rastúca (nestabilná) a obmedzená. Navrhovaná technika umožňuje opraviť vektor stavu kozmickej lode takým spôsobom, aby sa neutralizovala nestabilná zložka pohybu. Na základe numerických výpočtov vykonaných pomocou tejto techniky bola vykonaná štúdia možných typov obežných dráh okolo bodu knihovácie, niektorých stratégií korekcie orbitálneho pohybu a možnosti jednopulzného prenosu na takéto obežné dráhy z nízkej obežnej dráhy Zeme.

Akékoľvek zariadenie, nové aj staré, má svoje vlastné ekonomické ukazovatele... A dajú sa zlepšiť, ak sú správne určené náhradné diely. V tomto prípade nie je potrebné nič hardvér prerobiť. Stačí správne vypočítať náhradné diely pre parametre špecifikované pre zariadenie.

V materiáloch sympózia „Spoľahlivosť a kvalita v prístrojovej a rádiovej elektronike“ sú uvedené tézy správ z ôsmich sekcií:

Aplikácia CAD na zaistenie vysokej spoľahlivosti produktov;

Matematické počítačové modelovanie fyzikálnych procesov v navrhovaných výrobkoch;

Automatizovaná analýza a zaistenie účinnosti, kvality a technickej úrovne komplexných produktov a systémov;

Metódy na predpovedanie a zlepšovanie spoľahlivosti a kvality výrobkov;

Zabezpečenie vysokej kvality a spoľahlivosti výrobkov počas výroby a prevádzky;

Zrýchlené testovacie metódy;

Analýza príčin porúch;

Fyzický prístup k zaisteniu spoľahlivosti produktu.

Avdeev D.K., Egorov S.A., V. V. Zhadnov a ďalšie.V knihe: Radio altimetry - 2010: Proceedings of the Third All -Russian Scientific and Technical Conference. Jekaterinburg: LLC „Fort Dialog-Iset“, 2010. S. 154-156.

Sú uvedené hlavné charakteristiky systému ASONIKA-K-SPTA a možnosti jeho aplikácie na výpočet a optimalizáciu zásob v súboroch elektronických prostriedkov SPTA.

Zbierka obsahuje abstrakty správ z celounijnej vedecko-technickej konferencie „Teória a prax navrhovania a zaisťovania spoľahlivosti a kvality elektronických zariadení a zariadení“.

Moskva: MIEM NRU HSE, 2016.

V materiáloch konferencie študentov, postgraduálnych študentov a mladých odborníkov sú prezentované tézy správ z nasledujúcich oblastí: matematika a počítačové modelovanie; informačné a komunikačné technológie; automatizácia dizajnu, dátové a znalostné banky, inteligentné systémy; počítačové vzdelávacie produkty; Informačná bezpečnosť; elektronika a prístrojové vybavenie; výrobné technológie, nanotechnológie a nové materiály; informačné technológie v ekonomike, obchode a inovačných aktivít; inovatívne technológie v dizajne. Konferenčné materiály môžu byť užitočné pre učiteľov, študentov, výskumných pracovníkov a špecialistov špecializujúcich sa na aplikovanú matematiku, informačné a komunikačné technológie a elektroniku.

V súčasnosti v astronómii a astrofyzike dochádza k výraznému zvýšeniu počtu experimentálnych údajov. Tento príspevok sa zaoberá veľkými astronomickými projektmi z pohľadu prenosu, uchovávania a spracovania veľkých vedeckých dát. Uvažuje sa o naliehavosti týchto problémov v súčasnosti a v budúcnosti.

Jekaterinburg: LLC „Fort Dialog-Iset“, 2010.

Zbierka prác obsahuje správy z tretej všeruskej vedecko-technickej konferencie „Rádiový výškomer-2010“, ktorá sa uskutočnila od 19. do 21. októbra 2010 v meste Kamensk-Uralsky.

Uvažovaná zbierka diel skutočné problémy radar zemského povrchu, vylepšenie palubného rádia elektronické systémy, zlepšenie ich presnosti, spoľahlivosti a kvality digitálneho spracovania informácií, matematického a fyzického modelovania palubných rádiových elektronických systémov.

Organizačný výbor vyjadruje vďaku priemyselným a vedecké podniky, ktorý sa podieľal na organizácii a vedení konferencie ako najpriamejší, a ďakuje všetkým autorom za predložené materiály.

Organizačný výbor plánuje v septembri - októbri 2013 zorganizovať štvrtú všeruskú vedecko -technickú konferenciu o rádiovej altimetrii.

T. 2. M.: JSC „Vydavateľstvo“ „Kapitálová encyklopédia“, 2012.

Kniha obsahuje materiály od popredných spoločností, organizácií, inštitúcií rádioelektronického priemyslu o histórii, stav techniky a perspektívy rozvoja domácej základne komponentov, použitia najnovšie technológie pri tvorbe moderných elektronických výrobkov, ich technických a dizajnových vlastnostiach.

Atlas obsahuje 8 máp, grafov a tabuliek ilustrujúcich hlavné vzorce a obmedzenia v oblasti zneškodňovania tuhého odpadu v centrálnom federálnom okruhu. Sociálny význam Atlasu spočíva v identifikácii a typológii hlavných „jadier“ antropogénneho znečistenia, ktoré predstavujú skládky a skládky pevného odpadu.

Vytvorenie atlasu sa uskutočnilo s finančnou podporou Ruskej geografickej spoločnosti (grant RGS č. 59-2013 / N7 „Environmentálne riziká na prímestských a medziosídľových územiach“)

Predtlač analyzuje niektoré prvky a ukazovatele elektronickej verejnej správy v rôznych krajinách na roky 2009-2010 a ich vzťah k korupcii vo verejnom sektore. Všeobecne sa uznáva, že korupcia je nežiaduca. Súčasne pokračujú diskusie o tom, ktoré z faktorov, ktoré ju určujú, sú najdôležitejšie. Autori skúmajú možnú príčinnú súvislosť medzi zavedeným vzťahom medzi elektronickou verejnou správou a korupciou vo verejnom sektore. Autori pomocou ekonometrickej analýzy veľkých vzoriek krajín testovali blízky vzťah medzi indikátormi elektronickej verejnej správy a ukazovateľmi indexu rozvoja IKT, akými sú kvalita online služieb a používanie IKT na jednej strane a úroveň vnímania korupcie na ostatný. Hlavný vedeckých publikácií, medzinárodné hodnotenia a databázy medzinárodných organizácií. Na základe výsledkov štúdie sa ponúkajú odporúčania, ktoré je potrebné prekonať slabosti medzinárodné porovnávacie štúdie e-governmentu, ako aj možné smery ďalšieho výskumu vo vybranej oblasti.

Článok pojednáva o základoch konštruovania modelov meracích prijímačov určených pre virtuálny výskum v oblasti EMC, v iných ako schematických formách. Analyzujú sa modely založené na digitálnom spracovaní signálu, formálne matematické modely, ako aj modely založené na grafickom programovaní. Je formulovaný všeobecný záver o perspektívach použitia takýchto modelov pri konštrukcii počítačom podporovaného systému navrhovania, ktorý implementuje postup pre virtuálnu certifikáciu rádiových elektronických zariadení na emisiu vyžarovaného rádiového rušenia.

Kniha. 2: Vývoj modelov spoľahlivosti pre štúdie spoľahlivosti elektronické zariadenie... M.: MIEM, 2010.

Výsledky vývoja modelov spoľahlivosti pre konštrukčné štúdie spoľahlivosti rádiových elektronických zariadení, získané počas implementácie II fáza výskumu « Vývoj metód a nástrojov pre návrhové štúdie spoľahlivosti elektronických zariadení» realizované v rámci tematického plánu MIEM na tému č.100077 : « Vývoj modelov spoľahlivosti pre konštrukčné štúdie spoľahlivosti elektronických zariadení» .

Prezentujú sa výsledky vývoja jednotných topologických modelov pre spoľahlivosť nadbytočných skupín. Popisuje formálne modely typických skupín pre načítanú redundanciu, pre nezaťaženú redundanciu, pre kombinované monitorovanie zdravia, pre skupiny s prepínačmi a skupiny s obnovou. Analyzujú sa metódy implementácie y-percentnej kontroly prevádzkyschopnosti elektronického zariadenia a stredného pásma a sú uvedené odporúčania na úpravu algoritmov na vytváranie časových diagramov stavov štandardných nadbytočných skupín pre rôzne metódy riadenia. Navrhujú sa metódy vytvárania časových diagramov stavov pre obnovené nadbytočné skupiny pre „sériové“ a „paralelné“ pripojenie komponentov. Prezentujú sa výsledky experimentálneho overenia vyvinutých modelov a metód pre konštrukčné štúdie spoľahlivosti elektronických zariadení.

Gokhberg L., Fursov K., Perani G. Pracovná skupina národných expertov na ukazovatele vedy a techniky. DSTI / EAS / STP / NESTI. Organizácia pre hospodársku spoluprácu a rozvoj, 2012. Č. DSTI / EAS / STP / NESTI (2012) 9 / ANN1.

Dokument obsahuje návrh metodických odporúčaní pre štatistické meranie technológií. Obsahuje návrhy na formovanie operačných definícií technológií, prístupy k identifikácii klasifikácie nových a vznikajúcich technológií, ako aj návrhy na rozvoj systému ukazovateľov charakterizujúcich životný cyklus technológie a stratégie zberu údajov. Vypracované odporúčania sa navrhujú použiť ako metodický základ pre harmonizovaný systém zberu a interpretácie štatistických údajov o technológiách. Príloha poskytuje informácie o definíciách dostupnej technológie a zhrnutie výskumu skúseností národných štatistických úradov so štatistickým pozorovaním vedy a techniky.

Tieto pokyny sa vzťahujú na elektronické zariadenia pre domácnosť (ďalej len zariadenia) a stanovujú úlohy, zásady, metódy a postup na predpovedanie spoľahlivosti pre fázu prevádzky výrobku a jeho súčastí (výrobku) v procese výskumu, vývoja, výroby a modernizácia zariadenia.

1 ... VŠEOBECNÉ USTANOVENIA

1.1. Predikcia spoľahlivosti je predikcia hodnôt ukazovateľov spoľahlivosti (RI) výrobku na určité obdobie jeho prevádzky na základe informácií známych z projektovej dokumentácie, materiálov skúšok spoľahlivosti pilotnej šarže (vzorky ), výrobky zo sériovej a sériovej výroby, ako aj z experimentálnych štatistických údajov o analógových výrobkoch.

1.2. Predikcia spoľahlivosti je komplexný, viacstupňový, navzájom prepojený proces určovania indikátorov spoľahlivosti (RI) produktu pre etapy jeho výroby a prevádzky.

1.3. Úlohy predpovedania spoľahlivosti sú:

zdôvodnenie základnej možnosti zabezpečenia požiadaviek na spoľahlivosť;

výber obvodov a návrhov produktov, ktoré sú optimálne z hľadiska spoľahlivosti;

objasnenie ukazovateľov spoľahlivosti výrobku a jeho komponentov;

stanovenie požiadaviek na systém údržby a opráv výrobku vrátane zloženia a množstva náhradných dielov z hľadiska zaistenia spoľahlivosti.

1.4. Predikcia spoľahlivosti zariadenia sa vykonáva na základe metód: expert (pozri dodatok 1 ), analytické (metóda podobnosti výrobkov a obvodov, metóda grafov, metóda na výpočet PN po jednotlivých prvkoch bez zohľadnenia zaťaženia a zaťaženia zariadenia, pozri prílohy 2 - 4 ) a experimentálne-analytické (metóda predpovedania spoľahlivosti na základe výsledkov technologického zábehu zariadenia uvedeného v prílohe 5 ) vrátane používania automatizované systémy spracovanie informácií (ASOI) a počítačom podporované návrhové systémy (CAD).

systémy údržby a opráv;

sľubná úroveň spoľahlivosti zariadenia.

1.6. Počiatočné informácie na predpovedanie PN produktov sú:

požiadavky direktívnych dokumentov;

komplexný normalizačný program pre budúci vývoj tohto typu zariadenia;

formovanie organizačných a technické požiadavky aby bola zaistená spoľahlivosť výrobku.

3.8. Výsledkom predpovedania spoľahlivosti sú hodnoty ukazovateľov spoľahlivosti výrobku zapísané v dokumentácii k výkazom.

1.9. Výsledky predpovedania PN produktu sa používajú pri vývoji programov zabezpečenia spoľahlivosti (RS), programov zlepšovania spoľahlivosti, programov vedeckého, technického a organizačného rozvoja, komplexných programov normalizácie a ďalších programov a plánov.

2 ... ZÁKLADNÉ ZÁSADY PREDIKCIE SPOĽAHLIVOSTI

2.1. Základný princíp predpovedania spoľahlivosti výrobkov by mal byť systémový prístup, čo umožňuje vziať do úvahy vlastnosti účelu výrobku, jeho dizajn, výrobné možnosti a prevádzkové podmienky, dosiahnutú úroveň spoľahlivosti komponentov a materiálov.

2.2. Riešenie problémov predpovedania spoľahlivosti zariadení sa vykonáva vo fázach vývoja technickej špecifikácie, technický návrh, návrh dizajnu, technický projekt, výroba prototypov (dávok), inštalačná sériová a sériová výroba, dôsledné spresnenie predpovedaných hodnôt ST v každej z uvedených fáz.

2.3. Vo fázach vývoja technických špecifikácií a technických návrhov na predpovedanie PN výrobkov sa odporúča odborná metóda alebo metóda podobných výrobkov s prihliadnutím na požiadavky smerných dokumentov a dosiahnutú svetovú úroveň spoľahlivosti zariadení a CI.

2.4. Vo fáze vývoja predbežného návrhu zariadenia sa predbežná predpoveď spoľahlivosti výrobku vykonáva metódou podobných výrobkov alebo schém alebo metódou grafov alebo metódou prvok po prvku, výpočet bez zohľadnenia zaťaženia zariadenia atď.

2.5. Vo fáze vývoja technického návrhu zariadenia sa vykonáva podrobné predpovedanie pomocou rovnakých metód, aké sú popísané vkl. 2.4 berúc do úvahy zložitosť produktu, najhoršie reálne podmienky životné prostredie, štrukturálne a funkčné zmeny, perspektívy vývoja systému údržby a opráv výrobku.

2.6. Vo fáze vývoja pracovnej projektovej dokumentácie (WDC) sa vykonáva konečné predpovedanie PN, predovšetkým metódou po jednotlivých prvkoch, pričom sa zohľadňuje zaťaženie zariadenia.

2.7. Vo fáze uvoľnenia inštalačnej série a počas výroby zariadenia sa predpovedá spoľahlivosť na základe získania PN počas technologického zábehu (zábehu) výrobku atď.

2.8. Pri použití rôznych metód predpovedania spoľahlivosti je potrebné dodržať princíp úplnosti a homogenity informácií.

2.9. Pri predpovedaní spoľahlivosti výrobkov je potrebné dodržať princíp kontinuity, ktorý spočíva v použití spoľahlivých údajov o spoľahlivosti štandardných prvkov, montážnych jednotiek, CI a ďalších komponentov výrobku.

3 ... PROJEKTOVANÉ Ukazovatele spoľahlivosti

3.1. Predpovedaná spoľahlivosť zariadenia je určená indikátormi spoľahlivosti z hľadiska vlastností: spoľahlivosť, trvanlivosť, udržiavateľnosť a konzervácia.

3.2. Pokiaľ ide o hardvér, hlavné predikované ukazovatele spoľahlivosti sú:

spoľahlivosť:

pravdepodobnosť uptime p(t);

stredný čas medzi poruchami T 0, pre repasované výrobky;

stredný čas do zlyhania T Streda, pre nevratné výrobky;

pre údržbu:

priemerný čas na zotavenie T v;

podľa trvanlivosti:

priemerný zdroj T Streda;

konzervovaním:

g-percentná trvanlivosť T s g;

priemerná trvanlivosť T s.

3.3. Komplexné ukazovatele spoľahlivosti zariadenia sú faktorom dostupnosti TO r a koeficient technického použitia TO T.

3.4. Ukazovatele spoľahlivosti stanovené v TOR a TU podliehajú povinnému predpovedaniu.

3.5. V dôsledku predpovedania spoľahlivosti je stanovená pravdepodobnosť R.(TO) uspokojenie predpokladanej hodnoty PN výrobku, napríklad (), hodnota PN ( T 0), zriadeného v TK (TU), t.j. R.(TO) = R.( > T 0).

Na tento účel sa stanoví pomer

charakterizovanie „bezpečnostného rozpätia“ pri predpovedaní spoľahlivosti zariadení.

Hodnota pravdepodobnosti R.(TO) sa určí podľa grafu zobrazeného na obr. 1 , kde Р i(K i) = P(T 0 > ) alebo P j(K j) = P(T 0 > ).

3.6. Hodnota pravdepodobnosti stanovená v TK (TU) R.(TO) určuje minimálnu prípustnú hodnotu pomeru TO(„Bezpečnostná rezerva“) na základe výsledkov prognóz.

4 ... MODELÁRNA SPOĽAHLIVOSŤ

4.1. Predikcia spoľahlivosti sa vykonáva na základe modelovacích metód. Hardware Reliability Modeling je štúdia spoľahlivosti vytvorením jeho modelu.

4.2. Na modelovanie spoľahlivosti sa používa matematické modelovanie.

4.3. Model spoľahlivosti obsahuje štruktúrny diagram spoľahlivosti (SSN), grafy stavu výrobku a matematické výrazy na určenie PN výrobku.

Pravdepodobnosť prevádzky bez poruchy ako funkcia koeficientu TO

4.4. Základom pre vývoj CLS a grafov stavu produktu je:

typ výrobku, jeho účel a rozsah;

štruktúrny diagram analógového produktu;

postup výroby výrobku a jeho dodanie spotrebiteľovi, jeho údržba a opravy počas záručnej a pozáručnej doby prevádzky;

podmienky používania;

kritériá zlyhania produktu.

4.5. Stavové grafy a CLN produktu sú vyvinuté s prihliadnutím na to, že *

* Spoľahlivosť softvér a ľudský faktor sa neberie do úvahy.

každá zložka výrobku v súlade s prijatou úrovňou dezagregácie je prvkom CCH so stanovenou PN;

drôty, káble, zväzky, kontaktné konektory, spájkovanie a skrútenie sú kombinované do jedného prvku CCH;

porucha jedného prvku nadbytočného CLS vedie k úplnému zlyhaniu produktu;

porucha každého prvku CLO je nezávislá na poruchách všetkých ostatných jednotiek.

4.6. Limitujúca úroveň dezagregácie produktu je určená účelom, komplexnosťou produktu, dizajnom a technologickými vlastnosťami, schopnosťou analyzovať príčiny a povahu porúch a stavom počiatočných informácií.

4.7. Matematické výrazy v modelovaní spoľahlivosti sú určené na základe CCH a grafov stavu produktu.

5 ... POSTUP PREDBEŽNOSTI SPOĽAHLIVOSTI

5.1. V každej fáze prognózovania je zvolená metóda modelovania a je určené:

ukazovatele spoľahlivosti výrobku;

etapy prevádzky, pre ktoré sa budú robiť predpovede spoľahlivosti;

štruktúrny diagram spoľahlivosti výrobku;

graf stavu výrobku;

matematické výrazy na výpočet PN výrobku;

najhoršie prevádzkové podmienky;

zaťaženia súčiastok výrobku;

poruchovosť komponentov a prvkov.

5.2. Počiatočné informácie na predpovedanie spoľahlivosti, ich zber, spracovanie a systematizáciu vykonáva služba spoľahlivosti hlavného podniku podľa typov zariadení v súlade s GOST 27.505-86 a odosiela ich rozvojovým podnikom.

5.3. Aktivity predpovedí spoľahlivosti sú plánované v rámci MOI alebo programov zlepšovania spoľahlivosti.

5.4. Práce na predpovedaní spoľahlivosti zariadení vo fáze vývoja sa vykonávajú pod vedením hlavného konštruktéra vývojového podniku spolu so službou spoľahlivosti vývojára (výrobcu).

5.5. Práce na predpovedaní spoľahlivosti zariadení vo výrobnej fáze sa vykonávajú pod vedením hlavného inžiniera službou spoľahlivosti.

5.6. Výsledky predpovednej spoľahlivosti sa odrážajú v dokumentácii k výkazom pre fázy výskumu a vývoja produktu a sú odoslané vedúcemu podniku podľa typu zariadenia na vytvorenie dátovej banky.

5.7. Kontrola predpovedania spoľahlivosti zariadení sa vykonáva v systéme podnikového manažmentu.

EXPERTNÉ METÓDY NA PROGNÓZU Ukazovateľov spoľahlivosti

1. Metódy expertných prognóz sú metódy založené na použití odborného úsudku.

2. Odporúča sa použiť odborné metódy na predpovedanie PF, ak je to pre konkrétne podmienky nemožné alebo nevhodné, metódy výpočtu s nedostatočnými informáciami, prípustnosť približného odhadu pre nezodpovedné súčasti výrobku.

3. Existujú rôzne metódy expertných prognóz. Klasifikačné prvky, ktoré umožňujú zoskupenie týchto metód, zohľadňujú kvalitu expertov, metódy rozhovorov s expertmi, metódy výmeny informácií, typy stupníc používaných na hodnotenie atď.

4. Medzi odborné metódy treba poznamenať:

expresná metóda odborného posúdenia,

metóda „expert a skupina“,

metóda „hlavných bodov“,

metóda vážených priemerov atď.

5. Expresná metóda odborného posúdenia spočíva v určení hodnoty odborného posúdenia zovšeobecneného ukazovateľa bez predbežného určenia hodnôt odhadov jednotkových ukazovateľov a ich hmotnostných koeficientov.

5.1. Expresná metóda odborného posúdenia je metódou na stanovenie hodnoty zovšeobecneného ukazovateľa spoľahlivosti na základe hodnôt zahrnutých v jeho zložení jednotlivých PS a ich hmotnosti.

5.2. Holistické hodnotenie PN sa vykonáva v prípadoch, keď nie sú požadované hodnoty odhadov jednotlivých ukazovateľov zahrnutých do zovšeobecneného ukazovateľa a ich hmotnostné koeficienty alebo ak je ich stanovenie spojené s významnými ťažkosťami. Niekedy môže holistické hodnotenie poskytnúť viac presný výsledok než pri iných viacstupňových metódach.

6. Metóda „expert a skupina“ je metóda hodnotenia PN založená na dôslednej práci vedúceho experta a skupiny expertov.

6.1. Vedúci odborník je vymenovaný za špecialistu na hodnotené výrobky, ktorý je členom expertnej skupiny a ktorý nezávisle hodnotí PN predtým, ako expertná skupina začne pracovať.

6.2. K funkciám popredného odborníka patrí dôkladná analýza hodnotenej vzorky, všetkých dodatočných materiálov k nej a vykonávanie hodnotiacich operácií, ktoré sú podľa jeho názoru nevyhnutné na získanie výsledku.

6.3. Úloha expertnej skupiny sa obmedzuje na zoznámenie sa s výsledkami analýzy a hodnotenia, ktoré vykonal vedúci odborník, diskusia o výsledkoch za účasti vedúceho odborníka a v dôsledku toho získanie zovšeobecneného úsudku o PN.

7. Metóda „hlavných bodov“ je metódou zostavenia odborných kriviek na posúdenie ST na základe určenia vzťahu medzi hodnotami ST a zodpovedajúcimi hodnotami znalecké posudky v hlavných bodoch.

7.1. Expertné krivky sa používajú v prípadoch, keď nie je možné analyticky určiť vzťah medzi hodnotami PN a zodpovedajúcimi hodnotami odhadov, ako aj pri konštrukcii stupníc na určovanie hodnôt odhadov ukazovateľov.

7.2. Na zostrojenie odborných kriviek sa používa metóda „hlavných bodov“. Za hlavné body sa považujú maximálne, minimálne a priemerné hodnoty PN, ich najpravdepodobnejšie hodnoty atď.

8. Metóda vážených priemerov je metóda, pri ktorej sa komplexné PI určujú spriemerovaním odhadov jednotlivých ukazovateľov s prihliadnutím na ich hmotnostné koeficienty.

8.1. Pri použití metódy váženého priemeru sú možné tri formy účasti expertov:

odborníci predpisujú váhové koeficienty PN a odhady jednoduchých a komplexných ukazovateľov sa určujú výpočtom;

experti predpisujú koeficienty váženia ukazovateľov a hodnotenia jednotlivých ukazovateľov a komplexné ukazovatele sú určené metódou výpočtu;

odborníci predpisujú koeficienty váženia ukazovateľov, odhady jednotlivých a komplexných ukazovateľov.

9. Pri určovaní povahy závislosti odhadov ukazovateľov na ich hodnotách metódou „hlavných bodov“ odborník berie do úvahy rôzne faktory: ekonomickú efektívnosť, účel a aplikáciu, možné prevádzkové podmienky atď. Expert stojí pred úlohou „vyhodnotiť číslo číslom“, to znamená previesť hodnotu ukazovateľa do jeho hodnotenia. Na uľahčenie tejto úlohy sa odporúča metóda „hlavných bodov“, ktorej princípom je odborníkom graficky určiť typ vzťahu medzi hodnotami ukazovateľov a ich odhadmi.

Uvedená závislosť môže byť prezentovaná vo forme grafov, tabuliek, vzorcov. Grafy sú vykreslené v súradnicovom systéme: na x - hodnoty ukazovateľov, na osi - odhady.

Krivky zostavené jednotlivými odborníkmi sa použijú na zostrojenie priemernej krivky, ktorú je možné pre jednoduchosť výpočtov analyticky opísať.

METÓDA PODOBNÝCH VÝROBKOV ALEBO SCHÉM

1. Metóda podobnosti výrobkov alebo obvodov sa používa v prítomnosti PN získaného experimentálne pre podobné výrobky alebo obvody. Najrýchlejšou metódou na stanovenie PN výrobku, ktorý je vo vývoji, je metóda podobnosti výrobku. Ak sa po analýze produktu dospeje k záveru, že metódu podobnosti výrobkov nemožno použiť, použije sa metóda podobnosti obvodov, t.j. porovnanie so schémou, ktorej PN boli predtým odhadnuté a stanovené počas skúšobnej prevádzky.

Niekedy sa pri nedostatku informačných údajov používa kombinovaná metóda - porovnanie podobných produktov a schém.

2. V procese porovnávacej analýzy projektu nového produktu a analógového výrobku na základe určenia stupňov rozdielu medzi ich obvodovými riešeniami, oblasťami použitia, prevádzkovými podmienkami, základnými parametrami atď. odhadnúť približné hodnoty PN navrhovaného výrobku.

PREDIKCIA UKAZOVATEĽOV SPOĽAHLIVOSTI PODĽA GRAFOVEJ METÓDY

1. Počiatočné údaje pre prognózy pomocou grafovej metódy sú:

pre neobnoviteľný produkt - jeho štruktúra a chybovosť? i jeho i-x súčiastky;

pre obnovený výrobok - okrem vyššie uvedeného aj štruktúra systému údržby a intenzita prechodov produktu zo stavu do stavu (? i, m i).

2. Predikované (určiteľné) ukazovatele spoľahlivosti sú:

v prípade nevratného produktu - priemerný čas do zlyhania T Streda a pravdepodobnosť bezporuchovej prevádzky po stanovenú dobu T;

pre repasovaný výrobok - priemerný čas medzi poruchami T 0, dostupnosť TO g, koeficient technického použitia TO t a pravdepodobnosť bezporuchovej prevádzky po stanovenú dobu T.

3. V súlade s dvoma úrovňami kvality fungovania produktu (prevádzkyschopný - nefunkčný) a úplnou skupinou udalostí charakterizujúcich výrobok sa stanoví celkový počet teoreticky možného stavu výrobku. Skutočný počet štátov N. tvorí časť teoreticky možných stavov. Pre uvažovaný produkt je zostavený graf, ktorého vrcholy sú stavy, vetvy sú cesty prechodu zo stavu do stavu so zodpovedajúcou chybovosťou l alebo mierami obnovy m. Prechody zodpovedajúce súbežnej zmene dvoch alebo viacerých stavov sa neberú do úvahy z dôvodu nízka pravdepodobnosť ich ofenzívu.

4. Na základe grafu je zostavený systém lineárnych diferenciálnych rovníc, ktorých počet sa rovná počtu stavov N.... akýkoľvek i charakterizujúca rovnica S i stav výrobku, pozostáva z dvoch častí: vľavo a vpravo. Ľavá strana rovnice obsahuje deriváciu zmeny pravdepodobnosti P i(t) pobyt výrobku v S i stavu a ten pravý sa rovná súčtu súčinov prechodových intenzít? j, m j zodpovedajúce odchádzajúcim S jštátov a zahrnuté v S i vetvy štátu podľa pravdepodobnosti P j(t) uvádza S j mínus súčin súčtu intenzít prechodov z S i vetvové stavy podľa pravdepodobnosti P i(t) uvádza S i... TO N. pridávajú sa rovnice

Na vyriešenie systému je jeden nadbytočný (akýkoľvek) z N. prvé rovnice sú vylúčené.

5. Stanovenie priemerného času do zlyhania T Streda sa vyrába v súlade so systémom diferenciálnych rovníc A.N. Kolmogorov. Z rovníc sú vylúčené termíny obsahujúce výstupné rýchlosti poruchových stavov, ktoré absorbujú. Potom je integrovaný systém diferenciálnych rovníc, v dôsledku čoho sa zmení na systém algebraických rovníc. Berúc do úvahy, že (t i- priemerný čas, počas ktorého je výrobok v pracovnom stave) a počiatočný stav je stav, v ktorom je výrobok v dobrom prevádzkovom stave, t.j. o t = 0 P 1 (t = 0) = 1, Р i(t = 0) = 0, i? 1, priemerná hodnota času do poruchy T Streda je určená vzorcom:

kde E str- mnoho prevádzkových stavov produktu.

6. Priemerný čas do zlyhania T cp je definovaný ako podiel delenia súčtu pravdepodobností p i pobyt výrobku v i-x operabilných stavov pomocou výrazu pozostávajúceho zo súčtu súčinov pravdepodobností stavov pred zlyhaním so súčtom rýchlostí prechodu zo stavov pred zlyhaním do poruchového stavu podľa vzorca

(4)

(4)

kde E n - mnoho nefunkčných stavov produktu.

7. Prognózovanie faktora dostupnosti ( TO d) alebo koeficient technického použitia ( TO r) sa vykonáva v súlade so systémom diferenciálnych rovníc, ktoré v ustálenom stave pri t ® ? , P i(t®?) = P i sa stáva sústavou lineárnych algebraických rovníc so stabilnými (stacionárnymi) pravdepodobnosťami p i nájdenie produktu v S i podmienkou. Výsledkom riešenia výsledného systému rovníc je hodnota TO r alebo TO m ako súčet pravdepodobností všetkých stavov, v ktorých je výrobok funkčný, podľa vzorca

![]() (5)

(5)

8. Stanovenie rozptylu priemerného času do zlyhania.

V súlade s grafom prechodov produktu zo stavu do stavu je zostavená matica pravdepodobností prechodu R., pričom každý prvok zahŕňa: l i, m i d t... V budúcnosti sa táto matica premení na maticu l * vyradením poruchových stavov a odstránením prvku d t... Odpočítaním matice l * od matice identity E, získajte maticu mier zlyhaní

l = E- l *, (6)

a jej zarovnaním na kvadratúru (l 2) získame pôvodnú maticu, na základe ktorej sa určí rozptyl D(T cp) priemerný čas do zlyhania

![]() (7)

(7)

Tu D. n(l 2) je determinant matice l 2, D i(l 2) - determinant získaný z matice? 2 po vymazaní i ten riadok a i ten stĺpec.

Štandardná odchýlka priemerného času do zlyhania bude

![]() (8)

(8)

9. Stanovenie pravdepodobnosti bezporuchovej prevádzky výrobku v stanovenom čase .

S miernou odchýlkou štandardnej odchýlky od matematického očakávania T Streda

(9)

(9)

možno predpokladať, že rozdelenie zlyhaní sa riadi exponenciálnym zákonom. Potom pravdepodobnosť

(11)

je vhodné predložiť v grafickej forme (obr. 1 ).

Po získaní predpokladanej hodnoty T Streda a znalosť nastavenej hodnoty T, je stanovená hodnota TO(„Marža“ spoľahlivosti), o hodnotu ktorej podľa (obr. 1 ) je stanovená pravdepodobnosť P(t> T).

10. Príklady predpovedania indikátorov spoľahlivosti produktu.

10.1. Príklad 1. Predpovedanie priemerného času zlyhania televízneho prijímača (TV) T priemer mier zlyhania l i jeho súčasti, uvedené v tabuľke. 1 , a určiť pravdepodobnosť R.(TO) bezproblémová prevádzka televízora = 1500 hodín; R.(TO) = 0,6.

Za predpokladu, že zlyhanie akéhokoľvek i-th modul M i() vedie k zlyhaniu televízora, jeho štruktúrny diagram spoľahlivosti môže byť reprezentovaný vo forme sekvenčných modulov (obr. 2 ).

Štrukturálny diagram spoľahlivosti televízora

Graf prechodov z prevádzkového stavu zodpovedajúci schéme S 1 nefunkčný S 2 je znázornený na obr. 3 .

V súlade s kl. 4 a graf zobrazený v diabli. 3 , vytvorte diferenciálnu rovnicu

![]() (12)

(12)

pre pravdepodobnosť P 1 (t) nájdenie televízora v funkčnom stave S 1. Podľa p. 5 integrácia tejto rovnice dáva

1 = -l S - t 1. (13)

Odkiaľ t 1 = l S -1. Preto je priemerný čas do zlyhania televízora

T cf = t 1 = l S -1. (štrnásť)

Dosadením do poslednej rovnice hodnotou l S z tabuľky. 1 , určte hodnotu T Streda

![]()

Televízny prechodový graf

V súvislosti s exponenciálnym zákonom rozdelenia porúch je stanovená hodnota TO. TO = T Streda / T= 5800/1500 = 3,87, podľa hodnoty, ktorá je v súlade s (obr. 1 ) určiť hodnotu pravdepodobnosti

![]()

prekročenie stanovenej hodnoty R.(K) = 0,6, a preto spĺňa požiadavku „bezpečnostného rozpätia“.

stôl 1

Miera zlyhania televíznych komponentov

|

Názov komponentu |

|

|

1. Napájací modul (MP) |

|

|

2. Doska výkonového filtra (PFP) |

|

|

3. Modul rádiového kanála (MRK) |

|

|

4. Modul skenovania rámcov (MC) |

|

|

5. Modul riadkového skenovania (MS) |

|

|

6. Modul chromatickosti (MC) |

|

|

7. Riadiaca jednotka (BU) |

|

|

8. Modul zosilňovača LF (MU) |

|

|

9. Dotykové ovládacie zariadenie (MSU) |

|

|

10. Obrazová trubica (K) |

|

|

11. Doska CRT (PC) |

|

|

12. Pripojovacia doska (PS) |

|

|

13. Všeobecné spájkovanie (OP) |

|

|

14. Prestávky v tlačenej kabeláži (OPM) |

|

|

15. Skraty na televízore (skrat) |

|

|

16. Porucha kontaktu (NC) |

|

|

17. Rozladenie obvodu |

|

|

Televízia všeobecne |

10.2. Príklad 2. Predpovedajte priemerný čas do zlyhania televízora s redundantným farebným modulom (MC). Počiatočné údaje v tabuľke. 1 ... CLS pre tento prípad sú uvedené na obr. 4 .

Štrukturálny diagram spoľahlivosti televízora s redundantným farebným modulom

S

S 2 - televízor je funkčný, ale jeden z MC zlyhal,

S

Graf prechodov televízora zo stavu do stavu je znázornený na obr. 5 .

Televízny prechodový graf

Počiatočné údaje:

R.(TO) = 0,6;

l m - poruchovosť MC l m = 36,97? 10 -6 1 / h,

l 0 - poruchovosť televízora bez MC? 0 = 135,5? 10 -6 1 / h,

l S - poruchovosť nadbytočného televízora l S = 172,47? 10 -6 1 / h.

Na určenie priemerného času t i S i, i= 1, 2 v súlade s p. 4 predstavujú systém diferenciálnych rovníc spájajúcich pravdepodobnosť nájdenia televízora S i podmienka:

(15)

(15)

V súlade s kl. 5 diferenciálne rovnice ( 15 ) transformovať na algebraické

(16)

(16)

(17)

(17)

V súlade s ( 3 ) bude priemerný čas do zlyhania T cp = t1 + t2 = 6821,5 h.

Potom TO = 4,54; = 0,815; > P(K). (18)

10.3. Príklad 3. Určte pravdepodobnosť bezporuchovej prevádzky televízora s redundantným farebným modulom na 1 500 hodín jeho prevádzky. Počiatočné údaje sú z príkladu 2.

V súlade s kl. 8 a graf (obr. 5 ) zostaviť maticu pravdepodobností prechodu

z ktorého sa získa matica

(20)

(20)

V súlade s ( 6 ) matica poruchových pomerov l = E- l * uvažovaný príklad bude

(21)

(21)

Matica štvorcových intenzít je určená násobením:

l 2 = l? l, t.j.

(22)

(22)

Nahradením pôvodných údajov do poslednej matice získate:

V súlade s ( 7 ) určiť rozptyl priemerného času do zlyhania

Štandardná odchýlka s ( T Streda) bude

s ( T Streda) = 7510 h. (25)

V súlade s ( 9 ) dostať:

![]() (26)

(26)

Splnenie podmienky ( 9 ) vám umožňuje použiť zákon o exponenciálnom rozdelení zlyhaní. Určte pomer:

![]() (27)

(27)

1 ) pre TO rovnajúca sa 4,55, určuje pravdepodobnosť prevádzkyschopnosti televízora za 1 500 hodín.

R.(t > 1500) = 0,83.

10.4. Príklad 4. Predpovedajte priemerný čas do zlyhania nadbytočného obnoveného televízora. Počiatočné údaje v príklade 2.

CCH pre tento príklad sa zhoduje s diagramom znázorneným na obr. 4 , okrem prítomnosti obnovy.

Typické stavy televízora budú:

S 1 - televízor je v prevádzke,

S 2 - televízor je funkčný, jeden z MC zlyhal, obnovuje sa,

S 3 - televízor je nefunkčný.

Graf televíznych prechodov zo stavu do stavu je znázornený na obr. 6 .

Televízny prechodový graf

Počiatočné údaje:

l m je poruchovosť MC, l m = 36,97? 10-6 1 / h;

l 0 je poruchovosť televízora bez MC, l 0 = 135,5? 10-6 1 / h;

l S je miera zlyhania nadbytočného televízora,

l? = 172,47? 10 -6 1 / h,

m je intenzita obnovy MC ,? = 0,5 1 / h.

Na určenie priemerných hodnôt času t i nájdenie televízora v štátoch S i, i= 1, 2 v súlade s p. 4 tvoria sústavu diferenciálnych rovníc

(28)

(28)

Podľa p. 5 transformovať diferenciálne rovnice ( 28 ) do algebraického

(29)

(29)

ktorého riešenie dáva

(30)

(30)

Náhrada pôvodných údajov za výraz pre t i, i= 1, 2, určte priemerný čas do zlyhania obnoveného televízora

T Streda = t 1 + t 2 = 7380 + 1 = 7381 h. (31)

Pomer TO bude:

![]() (32)

(32)

V súlade s plánom (obr. 1 ) pre TO= 4,92 je pravdepodobnosť dostupnosti TV za 1500 hodín P(t> 1500) = 0,83, čo je vyššie ako uvedená hodnota R.(TO).

10.5. Príklad 5. Vykonajte prognózu miery využitia a priemerného času medzi poruchami nadbytočného, obnoveného televízora. Počiatočné údaje - v príklade 4.

Stav televízora je rovnaký ako v príklade 4. Graf jeho prechodov zo stavu do stavu je znázornený na obr. 7 .

Televízny prechodový graf

Počiatočné údaje:

l m, l S, l 0, t 1, t 2 - rovnaké ako v príklade 4; m = m 0 = 0,5 1 / h.

Stredné hodnoty:

p i- stabilná (stacionárna) pravdepodobnosť nájdenia televízora v stave S i o t ® ?;

t i je priemerná doba zdržania produktu v štáte S i.

Predpovedané ukazovatele spoľahlivosti:

TO t je koeficient technického použitia;

T 0 - priemerný čas medzi poruchami.

Diferenciálne rovnice na predpovedanie spoľahlivosti a prepojenie pravdepodobností nájdenia televízora S i podmienka, vôľa

(33)

(33)

V súlade s kl. 7 transformovať systém diferenciálnych rovníc ( 32 ) do systému algebraických, pričom druhú rovnicu zahodíme a vezmeme do úvahy ( 2 )

(34)

(34)

Riešením algebraických rovníc sa určia hodnoty p 1 a p 2:

(35)

(35)

Nahradením hodnôt pôvodných údajov dostaneme hodnotu TO T

TO t = p 1 + p 2 = 0,99958 + 0,00003 = 0,99061. (36)

Priemerný čas medzi poruchami je určený vzorcom ( 4 )

![]() (37)

(37)

Hodnoty TO a podobne ako v príklade 4.

PRVKOVÁ METÓDA NA VÝPOČET MO VÝROBKOV BEZ A BEZ ZÁŤAŽE

1. Metóda jednotlivých prvkov na výpočet pracovného cyklu výrobkov bez zohľadnenia zaťaženia sa používa na výpočet pracovného cyklu vo fáze predbežného predpovedania.

Metóda jednotlivých prvkov na výpočet PN výrobkov s prihliadnutím na zaťaženie sa používa vo fáze podrobného predpovedania v priebehu technického návrhu a vývoja projektovej dokumentácie.

2. Metóda prvok po prvku na výpočet prevádzkového stavu výrobkov bez zohľadnenia zaťaženia sa používa, ak je zložitosť návrhu výrobku, t.j. počet prvkov sa do fázy technického návrhu prakticky nemení.

Metóda výpočtu prvku PN po jednotlivých prvkoch s prihliadnutím na zaťaženie prvkov vám umožňuje určiť ukazovatele spoľahlivosti za rôznych prevádzkových podmienok.

3. Obe metódy predpokladajú, že distribúcia porúch je exponenciálna.

4. Metodika pre obidve metódy je rovnaká a pozostáva z nasledujúcich:

miera porúch produktu je určená priamym súčtom rýchlostí porúch všetkých prvkov na základe sekvenčného modelu spoľahlivosti;

určiť požadované informácie;

všeobecné skupiny prvkov vrátane zložitosti mikroelektronických výrobkov;

množstvo prvkov;

prevádzkové podmienky a pre metódu výpočtu prvkov PN po prvkoch po prvku s prihliadnutím na zaťaženie prvkov-prevádzkové zaťaženie prvkov;

miera porúch produktu sa vypočíta podľa vzorcov:

pre metódu výpočtu prvkov PN po jednotlivých prvkoch bez zohľadnenia zaťaženia

![]() (39)

(39)

berúc do úvahy zaťaženie

![]() (40)

(40)

kde l je celková chybovosť produktu;

l n, l e - miera zlyhania pre i-th prvok pre metódu prvok po prvku na výpočet PN výrobku s prihliadnutím na zaťaženie a bez zohľadnenia zaťaženia;

k- korekčný faktor kvality pre i ten prvok;

N i- množstvo prvkov;

NS- počet rôznych kategórií prvkov.

Oba výrazy platia pre všetky za rovnakých prevádzkových podmienok i položka výrobku.

V prípade, že je výrobok možné použiť v rôznych prevádzkových podmienkach, celková chybovosť výrobkov sa vypočíta pre každú podmienku osobitne.

Ak sú prvky dodávané v súlade s TU, pre neelektronické prvky k = 1.

5. Príkladom použitia metódy jednotlivých prvkov na výpočet ukazovateľov spoľahlivosti, berúc do úvahy zaťaženie prvkov, je metóda výpočtu čiernobielych a farebných televízorov.

5.1. Hodnoty poruchovosti l pre rôzne prvky (okrem nevodičových variabilných odporov a konektorov) so známymi tepelnými a elektrickými režimami použitia prvku v televíznom obvode a známou nominálnou hodnotou poruchovosti prvku l 0 zodpovedajúci faktoru zaťaženia TO n = 1 a teplota okolia 20 ° C, by sa mali určiť podľa vzorca:

l = l 0? a, (41)

kde a je korekčný faktor, ktorý zohľadňuje daný režim aplikácie prvku.

Miera porúch variabilných nevodičových rezistorov by mala byť stanovená podľa vzorca:

l = l 0? a? aR., (42)

kde a R.- korekčný faktor v závislosti od hodnoty menovitého odporu variabilného odporu.

Miera zlyhania konektorov je určená vzorcom:

R.- skutočný počet spojov v konektore;

N.- prípustný počet kĺbov konektora podľa technických podmienok (TU);

T- počet zapojených kontaktov konektora v obvode;

M- skutočný počet kontaktov.

5.2. Pre neznámu hodnotu l 0 je miera porúch prvkov stanovená štatistickou metódou na základe spracovania údajov o poruchách televízora počas testov spoľahlivosti a počas prevádzky, t.j. l = l priemerný st, kde l priemerný st je priemerná hodnota poruchovosti.

5.3. Poruchovosť prvku pri známych hodnotách l 0 a l cf. a neznáme objektívne údaje o spôsoboch aplikácie prvku sa rovnajú l porovnaj . Čl.

5.4. Poruchovosť prvku pri neznámych hodnotách l 0 a l porovn. je určený výberom analógu.

Pri absencii analógov by sa nominálna hodnota poruchovosti prvku mala brať ako priemerná nominálna hodnota poruchovosti 10av, vypočítaná pre skupiny prvkov, ktoré majú spoločné charakteristiky (podľa konštrukcie, parametrov).

SPÔSOB PREDCHÁDZANIA SPOĽAHLIVOSTI VÝSLEDKAMI ZARIADENIA NA SPRACOVANIE (TP)

1. Hlavný cieľ technologický zábeh zariadenia je pokles intenzity náhodných porúch.

2. Efektívny technologický zábeh je úplne obmedzený trvaním obdobia počiatočných porúch, ktoré sú pre AREB spravidla niekoľko stoviek hodín.

3. Matematické modelovanie technologického zábehu zariadenia umožňuje vyhodnotiť efektívnosť technologického zábehu podľa prevádzkových údajov.

4. Všetky systematické poruchy zistené počas technologického zábehu by mali byť zo simulácie vylúčené.

5. Predikcia spoľahlivosti na základe výsledkov TP sa vykonáva pomocou analógového modelu „AMSAA“.

6. Model AMSAA nerozlišuje medzi systematickými a náhodnými zlyhaniami.

Formálny popis modelu

NS= a? Tb, 0 < b < 1, (44)

kde X- celkový počet porúch počas TP;

T- čas TP;

a a b- konštantné parametre:

a je počiatočná funkcia spoľahlivosti;

b- Funkcia zlepšenia účinnosti.

7. Miera okamžitých porúch Z je popísaný na základe rovnice

![]() (45)

(45)

(tento výraz sa rovná dotyčnici charakteristického uhla NS(T) v bode T). MTBF je určený vzorcom

8. Na spoľahlivé posúdenie ukazovateľov spoľahlivosti výsledkov sa odporúča mať zahrnutých najmenej 10 zaúčtovaných zlyhaní.

9. Príkladom použitia metódy predpovedania spoľahlivosti na základe výsledkov TP môže byť metóda zrýchlenej optimalizácie TP páskových rekordérov pre domácnosť, ktorá spočíva v nasledujúcom:

9.1. Odhad predpovedaného MTBF sa robí na základe modelu rastu spoľahlivosti magnetofónov v procese TP podľa vzorca

X = K ? t m, (47)

kde X- celkový počet porúch za celkový čas t testy;

TO, m- parametre výrobku.

9.2. MTBF sa hodnotí v nasledujúcom poradí.

9.2.1. Testovanie (TP) n-th sampling magnetofónov sa robí podľa plánu práce, kým nie je prijatých 10 - 20 odmietnutí pri každom vzorkovaní.

subjektívne posúdiť stupeň zhody získaných bodov grafu s priamkou prechádzajúcou stredom súradníc v uhle 45 ° k osiam;

ak je to potrebné, použite príslušné kritériá na štatistické vyhodnotenie zhody.

INFORMAČNÉ ÚDAJE

1 ... DODÁVATELIA

G.F. Firsenkov, Sviečka. tech. Vedy (vedúci tém), I.V. Boldyrev, V.E. Milovanova, A.I. Černoskutov, Ju. Shuvalov

2 ... SCHVÁLENÉ A ZAVEDENÉ vyhláškou Štátny výbor pre štandardy ZSSR zo dňa 13.1.1888 č. 31

3 ... Obdobie inšpekcie - 1992; frekvencia kontrol - 5 rokov.

4 ... Norma plne vyhovuje medzinárodným normám ISO 9000-86-ISO 9003-86.

5 ... ZAVEDENÉ PRVÝKRÁT

6 ... REFERENČNÉ REGULAČNÉ A TECHNICKÉ DOKUMENTY

^ Otázka 24. Predpovedanie spoľahlivosti strojov

pomocou štruktúrnych diagramov.

Pri analýze spoľahlivosti sa používa metóda štruktúrnych diagramov. Štrukturálny diagram je podmienený matematický a fyzikálny model výrobku, podľa ktorého sa spoľahlivosť predpovedá v závislosti od úrovne spoľahlivosti každej časti a montážnej jednotky.

Výrobok, ktorý používa štruktúrne diagramy, sa považuje za výrobok pozostávajúci z oddelených prvkov za predpokladu, že porucha každého prvku je nezávislou udalosťou.

Rozlišujte medzi sériovým, paralelným a kombinovaným spojením prvkov.

Pod systémom s sériové pripojenie chápu také spojenie, keď porucha aspoň jedného prvku povedie k zlyhaniu celého systému.

Obrázok - Systém so sériovým prepojením prvkov.

Pravdepodobnosť bezporuchovej prevádzky systému n prvkov v čase t je určená vzorcom:

Kde Р i (t) je pravdepodobnosť bezporuchovej prevádzky i-tého prvku v čase t.

Ak sú prvky rovnako spoľahlivé, tj  , potom pravdepodobnosť bezporuchovej prevádzky systému:

, potom pravdepodobnosť bezporuchovej prevádzky systému:

.

.

Pravdepodobnosť zlyhania systému v čase t sa rovná:

Miera zlyhania systému f c (t) je určená pomerom:

.

.

Miera zlyhania systému:

,

,

Kde  - poruchovosť i-tého prvku;

- poruchovosť i-tého prvku;

Systém MTBF:

.

.

Systém s paralelné pripojenie m prvkov zlyhá, iba ak zlyhajú všetky prvky.

Obrázok - Systém s paralelným spojením prvkov.

Pravdepodobnosť bezporuchovej prevádzky systému s paralelným zapojením n prvkov v čase t bude rovná:

.

.

Ak sú prvky rovnako spoľahlivé, t.j. potom

.

.

V praxi sa oba typy pripojenia vyskytujú súčasne, potom sa výrobok považuje za zmiešaný systém.

Obrázok - Systém s kombinovaným spojením prvkov.

Pravdepodobnosť bezporuchovej prevádzky je v tomto prípade určená vzorcom:

Spoľahlivosť systému so sériovým prepojením prvkov výrazne klesá s rastom aj vysoko spoľahlivých prvkov.

Zvýšenie spoľahlivosti systému sa dosahuje vďaka paralelnému spojeniu prvkov, aj keď je tento mechanizmus v mechanickom systéme štrukturálne, nemôže byť vždy implementovaný, pretože zvyšuje veľkosť a hmotnosť zariadenia na ropných poliach.

^ Otázka 25. Redundancia ako metóda zvýšenia spoľahlivosti strojov.

Jedným z hlavných spôsobov, ako zvýšiť spoľahlivosť strojov, je rezervácia.

Rezervácia - štrukturálna redundancia, čo znamená v systéme prítomnosť ďalších prvkov, ktoré nie sú funkčne nevyhnutné (prítomnosť automobilu s mechanizmom brzdenia všetkých štyroch kolies s funkčnou dostatočnosťou dvoch).

Prvok na obrázku je hlavný a nazýva sa nadbytočný. Prvky 2 ... n, určené na vykonávanie funkcií v prípade poruchy prvku 1, sa nazývajú zálohovanie.

Volá sa pomer počtu rezervných prvkov k počtu hlavných mnohonásobnosť rezervy .

Rezervácia s násobkami jedného sa nazýva duplikácia .

Záťažová rezerva je rozdelená na:

- naložený , pričom prvok rezervy pracuje s rovnakou intenzitou ako hlavný;

- ľahký keď záložný prvok pracuje s nižšou intenzitou, kým primárne zlyhá;

- vyložený , v tomto prípade sa záložný prvok nepoužije, kým primárne zlyhá.

Pokiaľ ide o mieru nadbytočnosti, rozlišujú sa na:

- všeobecná rezerva , v ktorom sa používa celý záložný systém (dodatočné bahenné čerpadlo v obehovom systéme);

Obrázok - Schéma všeobecnej nadbytočnosti systému.

- samostatná rezerva , ktorá zabezpečuje redundanciu jednotlivých prvkov systému (všetky alebo len niektoré z najmenej spoľahlivých, napríklad náhradné puzdrá alebo piesty bahenného čerpadla).

Podľa obnoviteľnosti zlyhaných prvkov:

- Obnov zálohu v ktorom je obnova poškodených hlavných a (alebo) záložných prvkov technicky možná bez narušenia prevádzky zariadenia ako celku;

- záloha neobnovujúca , v ktorom je obnova poškodených prvkov (hlavnej a (alebo) zálohy) technicky nemožná bez narušenia prevádzkyschopnosti zariadenia ako celku.

Zvýšenie spoľahlivosti starnúcich technických systémov počas prevádzky je možné zaistiť iba nadbytočnosťou metódami opravy:

- načítaná operačná redundancia t.j. zvýšenie udržiavateľnosti výrobku na úroveň, ktorá vylučuje tvorbu kritických defektov, ktoré by mohli spôsobiť neopraviteľný stav predmetu počas určitého prevádzkového času;

- nezaťažená prevádzková nadbytočnosť - výmena poškodených prvkov systému za súpravy na opravu.

^ Otázka 26. Úloha technológie pri zaisťovaní spoľahlivosti strojov.

Technologický proces výroby, montáže a kontroly výrobku musí s čo najmenšími nákladmi na čas a peniaze zaistiť požadovanú úroveň kvality výrobku vrátane spoľahlivosti.

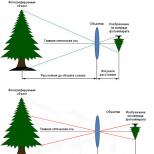

Závislosť indikátorov spoľahlivosti od úrovne technologického postupu možno znázorniť na nasledujúcom diagrame:

Následok technologické operácie, použité metódy a režimy spracovania majú priamy vplyv na odolnosť proti opotrebeniu, pevnosť, odolnosť proti korózii, tepelnú odolnosť, stabilitu mechanických a fyzikálne vlastnosti a ďalšie ukazovatele výkonnosti produktov.

Dokonalosť technologického postupu do značnej miery určuje dosiahnutú úroveň spoľahlivosti výrobku, pretože vo výrobnom procese je zaistená spoľahlivosť stanovená projektantom. Technologické metódy zabezpečenia spoľahlivosti sú rovnako dôležité ako štrukturálne a prevádzkové.

^ Otázka 27. Pojem spoľahlivosti technologického postupu.

Spoľahlivosť procesu - to je jeho vlastnosť zabezpečiť výrobu výrobkov v danom objeme pri súčasnom zachovaní stanovených požiadaviek na jeho kvalitu.

Technologický systém teda musí byť efektívny z hľadiska kvality aj produktivity. Vlastnosť spoľahlivosti technologického postupu sa líši od konceptu presnosti a stability.

Presnosť - vlastnosť technologického postupu zabezpečiť, aby rozptylové pole hodnôt ukazovateľa kvality výroby výrobku zodpovedalo špecifikovanému poľu tolerancie a jeho umiestneniu. Presnosť charakterizuje technologický proces v určitom pevnom časovom bode. Presnosť by sa preto mala považovať za neoddeliteľnú súčasť vlastnosti spoľahlivosti systému.

Stabilita - vlastnosť technologického postupu na udržanie ukazovateľov kvality vyrábaných výrobkov v stanovených medziach po určitý čas. Pojem stability charakterizuje technologický proces z hľadiska udržania ukazovateľov kvality výrobkov v stanovených medziach. Technologický proces môže byť stabilný, ale má nízku spoľahlivosť.

Spoľahlivosť technologických systémov by sa mala hodnotiť iba podľa tých parametrov a ukazovateľov kvality výrobku, ktorých úroveň závisí od výrobnej technológie.

Pri výpočte spoľahlivosti technologických systémov treba vychádzať zo skutočnosti, že nominálne hodnoty a ukazovatele kvality sú v projektovej dokumentácii jednoznačne uvedené. hotový výrobok... Úlohou technológa je posúdiť, do akej miery výrobný proces zaisťuje súlad so stanovenými požiadavkami, bez ohľadu na technickú úroveň samotných výrobkov. Technologický proces preto môže mať vysokú spoľahlivosť, aj keď výrobky získané počas jeho implementácie budú patriť do kategórie nízkej kvality alebo sa stanú zastaranými.

Indikátory, ktoré hodnotia spoľahlivosť technologického postupu, sú rovnaké ako pri hodnotení spoľahlivosti akéhokoľvek systému. V tomto prípade je spoľahlivosť tohto procesu chápaná ako pravdepodobnosť nájdenia jeho technologických parametrov v prijateľných medziach počas uvažovaného časového obdobia.

^ Otázka 28. Ciele a typy testov spoľahlivosti.

Najspoľahlivejšie informácie o spoľahlivosti strojov sa získavajú na základe skúšok alebo pozorovaní strojov počas ich prevádzky.

V závislosti od účelu testov sú rozdelené do dvoch tried:

Výskumné pokusy

Testy spoľahlivosti.

Výskumné testy sa vykonávajú vo fáze návrhu, zvyčajne na modeloch, maketách alebo prototypoch, aby sa zistila funkčnosť zariadenia. Tieto testy sú potrebné v prípadoch, keď sú na stroj aplikované nové fyzikálne efekty, procesy, princípy rozloženia alebo nové prvky (napríklad nové pracovné časti stavebných strojov).

Testy spoľahlivosti sa vykonávajú s cieľom určiť a kontrolovať ukazovatele spoľahlivosti strojov a ich prvkov, študovať procesy vedúce k poruchám, identifikovať najslabšie prvky a určiť dôvody ich spoľahlivosti.

^ Typy testov spoľahlivosti:

1. Podľa úrovne komponentov , ktoré prechádzajú testovaním, rozlišujte medzi testovaním jednotlivých prvkov alebo stroja ako celku. Elementárne testy môžu samostatne hodnotiť spoľahlivosť mechanickej prevodovky, hydraulického pohonu, rámu, podvozku, motora atď. V tomto prípade sa znížia náklady na čas a peniaze, vyšetrenie sa vykoná hlbšie, existuje najlepšie príležitosti kvôli koordinácii a úprave rozhodnutí sa rozširuje zjednocovanie prvkov. Súčasne nie je možné úplne nahradiť testovanie stroja testovaním prvkov, pretože to neberie do úvahy interakciu rôznych jednotiek zahrnutých v stroji.

2. Načasovanie testu môže byť zrýchlené a normálne.

Zrýchlené testovanie vám umožňuje získať požadované množstvo informácií o spoľahlivosti za kratší čas, ako za bežných podmienok a prevádzkových podmienok.

Bežné testovanie poskytuje požadované informácie o spoľahlivosti v rovnakom časovom rámci, ako keď je stroj v prevádzke.

3. Podľa miesta a spôsobu vykonávania sa testy delia na:

Skúšobné skúšky, ktoré sa vykonávajú na špeciálnom zariadení (stojanoch), ktoré vám umožňujú reprodukovať špecifikované testovacie podmienky pre výrobok (vytvárať výkon, teplotu a iné druhy účinkov, implementovať požadovaný prevádzkový režim, napríklad motor alebo pracovný orgán), ako aj schopnosť merať parametre technický stav objektové a testovacie podmienky;

poľné testy, ktoré sa vykonávajú na špeciálnych miestach (polygónoch), kde je možné simulovať rôzne kombinácie prevádzkových vplyvov v podmienkach blízkych skutočným, ako aj kontrolovať testovacie podmienky a technický stav stroja;

prevádzkové testy (pozorovania) poskytujú najkompletnejšie a najspoľahlivejšie informácie o spoľahlivosti strojov v konkrétnych prevádzkových podmienkach. Vykonávajú sa počas normálnej prevádzky stroja.

Testovanie spoľahlivosti produktu sa obmedzujú na monitorovanie pravdepodobnosti bezporuchovej prevádzky v danom čase alebo na stanovenie priemerného času medzi poruchami (priemerný čas do prvého zlyhania).

Testy opraviteľnosti zvyčajne sa vykonáva s cieľom určiť priemerný čas na zotavenie alebo pravdepodobnosť výťažnosti produktu v danom čase.

Testy trvanlivosti sú určené na kontrolu priemerného alebo gama percentuálneho zdroja.

Skladovacie testy sa poskytujú na kontrolu pravdepodobnosti zachovania ukazovateľov produktu na dané obdobie.

^ Otázka 29. Testujte spoľahlivosť predmetov.

Testovacím predmetom môže byť:

vzorky , ak sú testované vlastnosti materiálov, ktoré určujú trvanlivosť výrobkov (testy odolnosti proti opotrebeniu, únavovej pevnosti, odolnosti proti korózii atď.);

podrobnosti , príbuzné a kinematické dvojice - vziať do úvahy vplyv konštrukčných a technologických faktorov na životnosť týchto spojovacích prvkov (testovanie ložísk, ozubených kolies, vedení, závesov atď.);

časti strojov , keď sa vezme do úvahy interakcia jednotlivých mechanizmov a konštrukčných prvkov a ich vplyv na výkonové ukazovatele (testovanie prevodoviek a prevodoviek, motorov, hydraulických jednotiek, riadiacich systémov, jednotlivých funkčných jednotiek stroja);

auto ako celok , keď sa zohľadnia interakcie všetkých mechanizmov a zostáv v stroji, podmienky jeho prevádzky a prevádzkové režimy (skúšobné a prevádzkové skúšky čerpadiel, automobilov, textilných strojov atď.);

strojový systém , keď indikátory spoľahlivosti zohľadňujú interakciu jednotlivých strojov zapojených do jedného výrobného komplexu (spoľahlivosť prevádzky výrobných čerpacích jednotiek, strojov a jednotiek vrtnej súpravy, komplexy zariadení na zintenzívnenie výroby ropy atď.).

Predmetom testovania teda môžu byť rôzne výrobky od veľmi jednoduchých s homogénnymi vlastnosťami a jedným alebo niekoľkými výstupnými parametrami až po zložité stroje a komplexy, ako aj špeciálne vyrobené modely (výrobok alebo jeho časť vyrobené na mieru) alebo makety (zjednodušená reprodukcia výrobku alebo jeho časti). Metodika testu spoľahlivosti a jej rozsah závisia od zložitosti produktu a jeho špecifických vlastností.

^ Otázka 30. Charakteristiky hodnotené v teste spoľahlivosti.

Predmetom merania a hodnotenia počas testovania spoľahlivosti sú dve hlavné skupiny charakteristík výrobku.

Charakteristika procesov starnutia a deštrukcie a stanovenie zodpovedajúceho stupňa poškodenia výrobku. Počas testovania sa teda študuje priebeh procesov opotrebovania, korózie, deformácie, únavových lomov a ďalších, ktoré sú hlavným dôvodom straty výkonu výrobku.

Charakteristiky zmien vo výstupných parametroch výrobku (presnosť, účinnosť, únosnosť atď.), Ktoré prekračujú povolené limity, vedú k zlyhaniu.

Pri testovaní materiálov sa skúmajú tie procesy, ktoré vedú k jeho zničeniu alebo zmene vlastností (obrázok).

Pri častiach a rozhraniach sa okrem procesov poškodenia spravidla určujú aj ich výstupné parametre - presnosť pohybu (otáčanie), zmena vzájomnej polohy (opotrebovanie rozhrania), koeficient trenia atď.

V prípade mechanizmov zostáv a strojov sú hlavným predmetom merania ich výstupné parametre. Procesy poškodenia už boli preskúmané a vyhodnotené testovaním jednotlivých prvkov a jednotiek stroja. Pri testovaní celého stroja sa procesy starnutia zvyčajne zaznamenávajú iba pre najkritickejšie prvky, ktoré určujú hlavne výkonnosť komplexného produktu, napríklad opotrebovanie valcov motora, vedenia stroja atď.

Úlohy testu a objekty merania musia byť uvedené v testovacom postupe a pláne vypracovanom pre každý prípad.

^ Otázka 31. Dôvody zlyhania výrobku pred stanoveným zdrojom.

Počas prevádzky produktu dochádza k poruchám často skôr, ako je stanovené zdrojom, čo vedie k neočakávanému ukončeniu prevádzky stroja alebo k zníženiu jeho účinnosti.

Rôzne faktory pôsobiace na stroj počas prevádzky, spojené s klimatickými, biologickými podmienkami a vonkajšími vplyvmi, vytvárajú komplex dôvodov pre urýchlenie procesov starnutia a ničenia.

Vysoká vlhkosť, teplotné výkyvy, znečistenie ovzdušia, vietor, akustický hluk, slnečné žiarenie, plesne, baktérie, hmyz, hlodavce - to je neúplný zoznam tých faktorov, ktoré je potrebné vziať do úvahy pri posudzovaní možnosti zlyhania výrobku v prípade rôzne prevádzkové podmienky.

Čím väčší je vplyv prostredia na stroj, tým vyššia je pravdepodobnosť poruchy, ktorá sa prudko zvyšuje, ak je výrobok prevádzkovaný v neobvyklom prostredí. V týchto prípadoch nie je potrebné hodnotiť pravdepodobnosť zlyhania, ale pravdepodobnosť, že dôjde k neprijateľnej situácii.

Keď dôjde k predčasným poruchám, konfliktná situácia medzi projektantmi, technológmi a operátormi. Na nájdenie vinníka a zdroja zlyhania je potrebné analyzovať dôvody predčasného zlyhania, t.j. okolnosti, ktoré viedli k náhlosti jeho výskytu.

Uvažujme o hlavných kritériách na vyriešenie problému zodpovednosti konkrétnej služby za výskyt odmietnutia.

Tabuľka 5 - Kategórie predčasných porúch

Ak dôjde k poruche za bežných prevádzkových podmienok výrobku bez technologických chýb, potom je výskyt takejto poruchy prijateľnou udalosťou, ak je počet prípadov poruchy v stanovených medziach.

Ak je porucha spojená s porušením technických špecifikácií počas výroby a prevádzky výrobkov alebo s nesprávnymi výpočtami počas návrhu výrobku, potom musia príslušné oddelenia vykonať úpravy svojich činností - zrevidovať metódy výpočtu a predpovedania spoľahlivosti, zlepšiť spoľahlivosť technologického postupu, zdokonaliť metódy obsluhy a opráv stroja atď. NS.

Sťažnosti zákazníkov môžu poskytnúť viac informácií o predčasných a neprijateľných poruchách, ku ktorým dochádza počas prevádzky, ak sú starostlivo spracované a analyzované.

^ Otázka 32. Obdobia prevádzky stroja.

Prevádzkou stroja sa rozumie celé obdobie jeho existencie od výroby výrobcom po jeho vyradenie z prevádzky, ktoré môže pozostávať z oddelených období (tabuľka), počas ktorých sa výkon stroja buď zníži alebo obnoví.

Tabuľka 4. Obdobia prevádzky stroja.

| Obdobie prevádzky | Výkon stroja |

| Stroj prestoje Uchovávanie a skladovanie Doprava Kontrola funkčnosti (diagnostika) alebo uvedenie do prevádzky (príprava na prácu) Prestoje (čakanie na prácu alebo opravu) | Spravidla sa mierne líši |

| II. Obsluha stroja Prevádzka za normálnych prevádzkových podmienok a prevádzkových podmienok Pracujte vo zvýšených režimoch Pracujte v znížených režimoch Kontrolné a testovacie práce | Znižuje |

| III. Opravy automobilov Plánované pravidelné opravy Údržba Núdzové opravy | Zotavuje sa |

Výber indikátorov spoľahlivosti, ktoré odrážajú požiadavky na spoľahlivosť výrobku počas jeho prevádzky a možnosť dlhodobého zachovania prevádzkyschopnosti výrobku, do značnej miery závisí od štruktúry prevádzkového procesu, tj. Od striedania a trvania jednotlivých obdobia.

Okrem toho povaha prevádzky stroja v čase určuje obdobie, počas ktorého by sa mala hodnotiť jeho spoľahlivosť. Skutočné ukazovatele spoľahlivosti sú výrazne ovplyvnené podmienkami a metódami prevádzky stroja, použitým systémom opráv a údržby a kvalifikáciou personálu.

^ Otázka 33. Vplyv systému služieb na spoľahlivosť strojov.

Strata výkonu stroja počas jeho prevádzky je nevyhnutný proces, ktorý prebieha v závislosti od konštrukcie stroja a podmienok jeho použitia s väčšou alebo menšou intenzitou.

Limitný stav produktu bude taký, že pravdepodobnosť, že jeho parametre prekročia prípustné limity, dosiahne stanovenú úroveň. Od tohto okamihu je potrebné obnoviť pôvodný výkon produktu.

To sa dosiahne opravou jednotiek a prvkov stroja, výmenou opotrebovaných dielov za náhradné diely, nastavovacími mechanizmami a inými metódami, ktoré sa pre stručnosť budú nazývať jedným pojmom - oprava.

Zo systému opráv a údržby, ktorý určuje frekvenciu a objemy renovačné práce, indikátory spoľahlivosti produktu závisia. Tento systém pre akýkoľvek stroj je spravidla postavený na základe nasledujúcich zásad:

Na uľahčenie obsluhy stroja a plánovanie opráv sú k dispozícii pravidelné zastavenia stroja na jeho opravu a preventívne opatrenia v stanovených, spravidla rovnakých časových intervaloch (alebo po dokončení určeného množstva práce);

Objemy periodických opravných prác, a teda aj doba odstávky stroja na opravu nie sú rovnaké, pretože v priebehu rôznych procesov starnutia musí byť zaistené obnovenie prevádzkyschopnosti stroja.

Pri navrhovaní systému opráv a údržby vezmite do úvahy nasledujúce skutočnosti:

Každý stroj spravidla obsahuje diely a súčiastky so širokou škálou potenciálnej životnosti (prevádzkového času) až po poruchu;

Moderné technické možnosti umožňujú vykonávať opravy a obnovovať stratený výkon pri akýchkoľvek poruchách strojov (s výnimkou špeciálnych prípadov - napríklad smrť výrobku v dôsledku katastrofy); otázka môže smerovať len k väčšiemu alebo menšiemu míňaniu času a peňazí;

Systém opráv a údržby má obe spoločné tohto typu vlastnosti strojov (napríklad povaha a postupnosť pravidelných opráv) a parametre odrážajúce úroveň spoľahlivosti strojov na tento účel (napríklad čas do generálna oprava), hlavné parametre systému opráv súvisia so spoľahlivosťou stroja;

Opravný systém je priradený stroju ako celku, preto by mala byť priradená pravdepodobnosť poruchy jednotlivých jednotiek a mechanizmov stroja a ich regulovaná životnosť (prevádzková doba) s prihliadnutím na frekvenciu opráv prijatých týmto systémom;

Pri posudzovaní výkonu stroja nie je potrebné delenie častí a zostáv na opraviteľné a neopraviteľné; na obnovenie prevádzkyschopnosti stroja nezáleží na tom, či je časť vymenená alebo opravená, je dôležité iba to, aby vymenená alebo opravená časť spĺňala technické podmienky;

Pri vývoji technologické procesy opravárenské práce, je potrebné vziať do úvahy ich vplyv na ukazovatele kvality opravených výrobkov.

^ Otázka 34. Metódy na zvýšenie spoľahlivosti zariadení na ropných poliach

Metódy a možnosti zvýšenia spoľahlivosti strojov sú veľmi rozmanité a sú spojené so všetkými fázami návrhu, výroby a prevádzky strojov. Aktivity vykonávané v tejto oblasti sú rozdelené do niekoľkých všeobecných smerov.

1. Zvýšenie odolnosti strojov voči vonkajším vplyvom:

Vytváranie silných, pevných jednotiek odolných voči opotrebovaniu vďaka svojmu racionálnemu dizajnu;

Použitie materiálov s vysokou pevnosťou, odolnosťou proti opotrebeniu, antikoróznou, tepelnou odolnosťou;

Zníženie zaťaženia pôsobiaceho na mechanizmus;

Aplikácia technológie kalenia;

Odstránenie vplyvu technologickej dedičnosti atď.

2. Izolácia strojov pred škodlivými vplyvmi.

Inštalácia stroja na základ,

Ochrana povrchov pred prachom a nečistotami,

Vytvorenie špeciálnych podmienok pre stroje z hľadiska teploty a vlhkosti,

Aplikácia antikoróznych náterov atď.

3. Vytvorenie optimálnej konštrukcie stroja: z hľadiska spoľahlivosti bude takáto konštrukcia stroja a jeho prvkov optimálna, keď sa požadovaný prevádzkový čas jednotlivých jednotiek, mechanizmov a stroja ako celku dosiahne s čo najmenšími nákladmi na finančné prostriedky pri danej spoľahlivosti a regulovanými nákladmi oprava a údržba.

4. Použitie automatizácie na zvýšenie spoľahlivosti strojov.

Problém spoľahlivosti strojov nastal predovšetkým v súvislosti s vývojom automatizácie, s potrebou zabezpečiť plynulý chod a súčinnosť mechanických, elektrických, hydraulických a ďalších zariadení. Vytvorenie samonastavovacích a samonastavovacích strojov umožňuje stroju nielen vykonávať danú prácu, ale aj vykonávať svoje funkcie po dlhú dobu bez strachu z vonkajších vplyvov a procesov prebiehajúcich v samotný stroj.

5. Tvorba strojov s regulovanými indikátormi spoľahlivosti. Regulácia indikátorov spoľahlivosti sa chápe ako znalosť zákonov rozdelenia životnosti (prevádzkového času), zákonov rozloženia rýchlostí opotrebovania (alebo iných procesov starnutia), charakteristík počiatočného stavu stroja a všetkých údajov, ktoré určujú oblasť prevádzkyschopnosti stroja a pravdepodobnosť nájdenia stroja v danom stave.

^ Otázka 35. Pokyny pre ďalší výskum v oblasti spoľahlivosti strojov

Problémy, ktoré sú prioritou ďalšieho výskumu spoľahlivosti strojov a predstavujú nezávislé smery v tejto oblasti:

^ Vývoj parametrických modelov porúch. Rozvoj myšlienok o interakcii stroja s prostredím, zváženie spätných väzieb „procesov - výstupných parametrov stroja“, hodnotenie interakcie parametrov a ďalších vlastností straty výkonu komplexných systémov umožní vývoj pokročilejších modelov. zlyhania rôznych strojov a výrobkov. Tieto modely by mali brať do úvahy vnútorné spojenia a vonkajšie vplyvy charakteristické pre túto kategóriu strojov, poskytnúť základ pre vývoj algoritmov na hodnotenie spoľahlivosti komplexných produktov.

^ Dynamika pomalých procesov musí študovať tie zmeny v jednotkách a prvkoch stroja, ku ktorým dochádza počas dlhého časového obdobia. Tieto procesy sú príčinou porúch strojov a zmien v jeho stave v priebehu času. Môžu byť použité základné princípy dynamiky strojov a teórie automatického riadenia. V tomto prípade je v prvom rade potrebné vziať do úvahy vysokú zotrvačnosť systémov, zvýšenie frekvencie vonkajších vplyvov, interakciu reverzibilných a nevratných procesov a nízku rýchlosť procesov.

^ Predpovedanie spoľahlivosti komplexných systémov. Pre rôzne kategórie strojov je potrebný ďalší vývoj a implementácia myšlienok o predpovedaní spoľahlivosti na základe modelov porúch, ktoré vychádzajú zo zákonov poškodzovacích procesov (fyzika porúch) s prihliadnutím na ich pravdepodobnostnú povahu. Sľubné je použitie metód štatistického modelovania, keď sa vezmú do úvahy pravdepodobnostné charakteristiky režimov a prevádzkových podmienok stroja, vonkajšie vplyvy a prebiehajúce procesy starnutia. Obzvlášť dôležité sú stále nedostatočne vyvinuté metódy predpovedania spoľahlivosti s prihliadnutím na procesy opotrebovania, ktoré sú hlavnou príčinou porúch mnohých strojov. Zvláštnym problémom je štúdium spoľahlivosti komplexov „stroj - automatický riadiaci systém“, pretože interakcia mechanických a elektronických systémov dáva vzniknúť množstvu nových aspektov teórie spoľahlivosti.

^ Štandardizácia indikátorov spoľahlivosti. Vývoj noriem pre ukazovatele spoľahlivosti a trvanlivosti stroja, regulácia rýchlostí procesu, limitné stavy stroja a jeho prvkov, rozpätia spoľahlivosti, rýchlosť zmeny výstupných parametrov - nevyhnutná podmienka pre efektívne využitie stroje.

^ Vplyv opotrebovania na dynamické parametre stroja. U mnohých strojov dynamika obmedzuje (obmedzuje) prípustné hodnoty opotrebenia a životnosť výrobku. Dynamické rovnice obsahujú ukazovatele, ktoré závisia od času a majú náhodný charakter. Odhalenie týchto zákonitostí vysvetlí mnoho komplexných javov spojených so zmenou výstupných parametrov stroja v čase, so zlyhaním fungovania v dôsledku deštrukcie jeho prvkov. Ten je často dôsledkom zvýšenia dynamického zaťaženia stroja počas opotrebovania jeho prvkov.

^ Vývoj spoľahlivých informačných systémov z oblasti opráv je nevyhnutné na riadenie spoľahlivosti, posudzovanie trendov v jeho zmenách a na dosiahnutej úrovni. Čím vyššie sú požiadavky na spoľahlivosť výrobkov, tým menej informácií pochádza z oblasti prevádzky. Je potrebné vytvoriť špeciálne systémy informácií o stupni poškodenia prvkov opravených výrobkov, ktoré nedosiahli limitný stav a bez porúch, aby sa predišlo ich opravám. To nám umožní posúdiť mieru využitia potenciálnych schopností produktu z hľadiska spoľahlivosti a primerane priradiť zdroj pre stroj a jeho jednotky.

^ Testovanie spoľahlivosti komplexných systémov. Základom pre vývoj testovacích metód pre komplexné systémy je vývoj testovacích metód v kombinácii s prognózovaním a používaním špecifikovaných informácií, vývoj algoritmov na hodnotenie spoľahlivosti s prihliadnutím na neustále prichádzajúce informácie o stave produktu, identifikácia extrémnych realizácií straty výkonu produktu, kombinácie testovania so štatistickým modelovaním, hodnotenia a predikcie vedúcich procesov starnutia.

^ Analýza spoľahlivosti procesu. Technologický postup musí zabezpečiť stabilnú formáciu všetkých parametrov výrobku, ktoré určujú jeho spoľahlivosť. Analýza štruktúry technologického postupu, použitých metód a spôsobov spracovania, kontrolných metód, účtovania zvyškových a vedľajších účinkov spojených so spracovaním a montážou výrobkov, posúdenie technologickej dedičnosti, používanie zásad adaptácie a vlastného regulácia umožní efektívnejšie zaistiť spoľahlivosť výrobkov počas výroby.

^ 10. Použitie automatizácie na zaistenie spoľahlivosti strojov. Vytvorenie kybernetických systémov, ktoré zabraňujú škodlivým následkom procesov vyskytujúcich sa v stroji, stelesnenie princípu prispôsobenia a samoregulácie nielen pre pracovné funkcie stroja, ale aj pre zachovanie jeho ukazovateľov kvality.

Kľúčom k poskytnutiu je široká škála výskumných a vývojových prác v oblasti spoľahlivosti strojov minimálne náklady na čas a peniaze na požadovanej úrovni spoľahlivosti stroje a výrobky.

Predpovedanie spoľahlivosti technického objektu je vedecký smer, ktorý študuje metódy predpovedania technického stavu objektu, keď sú na neho aplikované dané faktory.

Prognózy sa používajú na určenie zostatkovej životnosti systémov, ich technického stavu, počtu opráv a technické služby, spotrebu náhradných dielov a riešenie ďalších problémov v oblasti spoľahlivosti.

Predikciu indikátorov spoľahlivosti je možné vykonať podľa rôznych parametrov (napríklad únavová pevnosť, dynamika procesu opotrebovania, vibroakustické parametre, obsah prvkov opotrebovania v oleji, náklady a náklady na prácu atď.).

Moderné metódy predpovedanie sú rozdelené do troch hlavných skupín.

1. Metódy odborného posudzovania, ktorých podstata spočíva v zovšeobecnení, štatistickom spracovaní a analýze stanovísk expertov. Posledné uvedené potvrdzujú svoj uhol pohľadu pomocou informácií o podobných objektoch a analyzovaním stavu konkrétnych objektov.

2. Metódy modelovania založené na základných ustanoveniach teórie podobnosti. Tieto metódy spočívajú vo vytvorení modelu výskumného objektu experimentálny výskum modelu a z hľadiska získaných hodnôt z modelu k prírodnému objektu. Napríklad vykonaním zrýchlených skúšok sa najskôr stanoví trvanlivosť výrobku v nútených (náročných) prevádzkových podmienkach a potom sa pomocou príslušných vzorcov a grafov stanoví trvanlivosť v skutočných prevádzkových podmienkach.

3. Štatistické metódy, z ktorých metóda extrapolácie nachádza najväčšie uplatnenie. Je založená na vzorcoch zmien v predpovedaných parametroch v priebehu času. Na opis týchto pravidelností je zvolená jednoduchá analytická funkcia s minimálnym počtom premenných.

Štatistickým spracovaním je teda určený parameter, ktorý slúži ako diagnostický ukazovateľ technického stavu motora, napríklad prefukovania plynov z kľukovej skrine alebo spotreby oleja. Pre tento parameter je predpovedaná zvyšková životnosť. Malo by sa pamätať na to, že skutočný zdroj sa môže pohybovať okolo získanej hodnoty.

Hlavné dôvody nepresných prognóz nedostatočná úplnosť, spoľahlivosť a homogenita informácií ( homogénne sa nazýva informácia o identických produktoch prevádzkovaných za rovnakých podmienok), nízka kvalifikácia prognostika.

Účinnosť predpovedí je stanovená zmenou ukazovateľa spoľahlivosti v dôsledku zavedenia odporúčaných spôsobov jeho zvýšenia.