Dəmir yolu vaqonlarının təkər dəstləri. Dəmir yolu vaqonları üçün təkər dəsti. lokomotivlərin təkər dəsti və avtovaqonların hərəkət heyətinin motorlu vaqonları

Sənədi yükləyin

QOST 11018-2000

DÖVLƏT ARASI STANDART

Dartma vaqonu dəmir yolları

iz 1520 mm

TƏKƏR CÜTLƏRİ

Ümumi spesifikasiyalar

Dövlətlərarası Şura

STANDARTLAŞMA, METROLOGİYA VƏ SERTİFİKATLAŞMA ÜÇÜN

Minsk

Ön söz

1 Standartlaşdırma üzrə Dövlətlərarası Texniki Komitə MTK 236 "Dizel lokomotivləri və yol maşınları" və Dövlət tərəfindən işlənib hazırlanmışdır. unitar müəssisə Rusiya Dəmir Yolları Nazirliyinin Ümumrusiya Elmi-Tədqiqat Dizel Lokomotivləri və Yol Maşınları İnstitutu (GUP VNITI)

Rusiya Dövlət Standartı tərəfindən TƏQDİM EDİLMİŞDİR

2 Standartlaşdırma, Metrologiya və Sertifikatlaşdırma üzrə Dövlətlərarası Şura tərəfindən QƏBUL EDİLMİŞDİR (18/10/2000-ci il tarixli 18 MGS Protokol)

|

Dövlət adı |

Milli standartlaşdırma orqanının adı |

|

Azərbaycan Respublikası |

Azgosstandart |

|

Ermənistan Respublikası |

Armgosstandart |

|

Belarus Respublikası |

Belarus Respublikası Gosstandart |

|

Qazaxıstan Respublikası |

Qazaxıstan Respublikasının Dövlət Standartı |

|

Qırğızıstan Respublikası |

Qırğızıstandard |

|

Moldova Respublikası |

Moldova standartı |

|

Rusiya Federasiyası |

Rusiyanın Gosstandart |

|

Tacikistan Respublikası |

Tacikkösstandart |

|

Türkmənistan |

Qlavqosinspektsiya "Türkmənstandartları" |

|

Ukraynanın Dövlət İstehlakçı Standartı |

3 Bu standartın A Əlavəsi 3-cü bəndin həqiqi mətnidir beynəlxalq standart ISO 1005-7-82 Dəmir yolu vaqonu. Hissə 7. Vaqonlar üçün təkərlər. Keyfiyyət tələbləri"

4 Dövlət Komitəsinin Fərmanı ilə Rusiya Federasiyası standartlaşdırma və metrologiya haqqında 10 yanvar 2001-ci il tarixli № 4-st dövlətlərarası standart GOST 11018-2000 1 yanvar 2002-ci ildən Rusiya Federasiyasının dövlət standartı kimi birbaşa qüvvəyə minmişdir.

5 QOST 11018-87-ni ƏVƏZ EDİN

6 YENİDƏN İŞLƏMƏ. Mart 2006

QOST 11018-2000

DÖVLƏT ARASI STANDART

1520 mm kalibrli dəmir yollarının dartma qüvvəsi

TƏKƏR CÜTLƏR

Ümumidir texnikişərtlər

Tətbiq tarixi 2002-01-01

1 istifadə sahəsi

1.1 Bu standart, GOST 15150-yə uyğun olaraq UHL-nin iqlim versiyasına malik 1520 mm-lik dəmir yollarının çox bölməli vaqonların (dartma vaqonları, bundan sonra TPS) yeni istehsal edilmiş təkər dəstləri üçün tələbləri müəyyən edir. 200 km / saatdan çox olmayan sürətlə.

Standartın tələbləri məcburidir.

2 Normativ istinadlar

GOST 8.051-81 Ölçmələrin vahidliyini təmin edən dövlət sistemi. 500 mm-ə qədər xətti ölçüləri ölçərkən səhvlərə yol verilir

GOST 9.014-78 bir sistem korroziyaya və yaşlanmaya qarşı qorunma. Məhsulların müvəqqəti antikorroziyadan qorunması. Ümumi Tələb olunanlar

GOST 12.0.003-74 Əməyin mühafizəsi standartları sistemi. Təhlükəli və zərərli istehsal amilləri. Təsnifat

GOST 12.3.002-75 Əməyin mühafizəsi standartları sistemi. İstehsal prosesləri. Ümumi təhlükəsizlik tələbləri

GOST 398-96 Dəmir yollarının vaqonları üçün karbon polad bandajları geniş ölçü və metro. Texniki şərtlər

GOST 5267.10-90 Saxlanılan üzüklər üçün profil. Çeşid

GOST 9036-88 Bərk yayılmış təkərlər. Dizaynlar və ölçülər

GOST 10791-2004 Bərk yayılmış təkərlər. Texniki şərtlər

GOST 15150-69 Maşınlar, cihazlar və digər texniki məhsullar. Müxtəlif iqlim bölgələri üçün versiyalar. İqlim mühit amillərinin təsiri baxımından kateqoriyalar, iş şəraiti, saxlanması və daşınması

GOST 16530-83 Ötürücülər. Ümumi terminlər, təriflər və simvollar

GOST 1129-93 * Günəbaxan yağı. Texniki şərtlər

GOST 5791-81 Sənaye kətan yağı. Texniki şərtlər

GOST 7931-76 Təbii qurutma yağı. Texniki şərtlər

GOST 30803-2002 / GOST R 51175-98 Magistral dəmir yollarının dartma vaqonlarının dartma ötürücülərinin dişli təkərləri. Texniki şərtlər

GOST 30893.1-2002 (ISO 2768-1-89) Bir-birini əvəz etmənin əsas standartları. Ümumi tolerantlıqlar. Müəyyən edilməmiş toleranslarla xətti və bucaq ölçülərinin sapmalarını məhdudlaşdırın ";

* Rusiya Federasiyasının ərazisində GOST R 52465-2005 qüvvədədir.

** Rusiya Federasiyasının ərazisində GOST R 52366-2005 qüvvədədir.

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

3 Terminlər və təriflər

Bu standart tətbiq edilir aşağıdakı şərtlər müvafiq təriflərlə:

təkər cütü:Üzərində sabit işləyən təkərlər quraşdırılmış oxdan, habelə dartma ötürücüsünün bir və ya iki dişli təkərlərindən (oxlu sürət qutusu) və digər hissələrdən, o cümlədən dartma mühərrikinin və ya sürət qutusunun oxlu rulmanlarından, əyləc disklərindən ibarət yığma qurğusu. təkər dəstini sökmədən sökülür.

təkər (çalışan): Təkərli təkər mərkəzindən və onu təmin edən tutma halqasından ibarət tək hissəli hissə və ya montaj qurğusu.

təkər halqası: Kompozit və ya bir parça təkər halqası.

təkər mərkəzi: Təkər mərkəzinin bir hissəsi və ya oxa quraşdırmaq üçün çuxurlu bir hissəli təkər və üzərində dişli çarxı (və digər hissələri) quraşdırmaq üçün çıxıntı (uzadılmış hub).

bant üzük: QOST 5267.10-a uyğun olaraq haddelenmiş məhsullardan hazırlanmış və enişdən dərhal sonra şini təkər mərkəzinə bağlamaq üçün quraşdırılmış hissə.

təkər mərkəzi: GOST 4491-ə uyğun olaraq təyini.

bitirmə oxu: GOST 30237 uyğun olaraq təyini.

sarğı: GOST 398-ə uyğun olaraq təyini.

bərk yuvarlanan təkər: GOST 9036, GOST 10791 uyğun olaraq təyini.

dişli çarx: QOST 16530-a uyğun olaraq bir hissəli hissə və ya montaj qurğusu.

oturma səthinin en kəsiyində diametrinin dəyişkənliyi: Eyni en kəsiyində ölçülən ən böyük və ən kiçik vahid diametrləri arasındakı fərq.

en kəsiyi diametri dəyişkənliyinə dözümlülük: Kesitidə diametrinin ən böyük icazə verilən dəyişkənliyi.

oturma səthinin uzununa hissəsində diametrin dəyişkənliyi: Eyni uzununa bölmədə ölçülən ən böyük və ən kiçik diametrlər arasındakı fərq.

uzununa bölmədə diametr dəyişkənliyinə dözümlülük: Uzunlamasına bölmədə diametrin ən böyük icazə verilən dəyişkənliyi.

təkər dəstinin formalaşması: Təkərlərin, dişli çarxların və digər hissələrin oxuna termal və ya pres uyğunluğu üsulu ilə quraşdırmanın texnoloji prosesi.

sürtünmə korroziyası: Fiziki-kimyəvi proses, sıx sıxılmış və ya bir-birinə yuvarlanan hissələrin təmas nöqtələrində bir növ metal korroziyası, əgər onların səthlərinin deformasiyası nəticəsində, korroziyaya məruz qalma şəraitində mikroskopik sürüşmə yerdəyişmələri baş verərsə, məsələn: hava.

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

4 Texniki tələblər

4.1 Təkər dəstləri bu standartın, dizayn və texnoloji sənədlərin tələblərinə uyğun olmalıdır.

Təkər dəstlərinin formalaşması müəyyən edilmiş qaydada bunu etmək hüququ almış təşkilatlar tərəfindən həyata keçirilir.

4.2 Təkər dəsti (Şəkil 1, 2) aşağıdakılardan ibarət olmalıdır:

baltalar (bərk və ya içi boş):

Təkərlərdən kənarda və ya onların arasında yerləşən ox qutusu podşipnikləri üçün jurnallarla;

Addımdan əvvəl və alt pilləli hissələrlə;

Hamar orta hissə ilə və ya təkərlər dəstini sökmədən sökmək mümkün olmayan dişli təkərlər, təkər mühərriki podşipnikləri, sürət qutuları, əyləc diskləri və ya təkərlər arasında oxuna quraşdırılmış hər hansı digər hissələrin eniş hissələri ilə;

iki təkər (çalışan):

Bərk (yuvarlanmış, möhürlənmiş, saxta, tökmə);

Mürəkkəb: təkər mərkəzləri (yuvarlanmış, ştamplanmış, döyülmüş, tökmə diskli, qutuşəkilli və ya dişli və ya elastik elementli), o cümlədən hissələri, sarğıları və onları bərkidən saxlayıcı halqaları yerləşdirmək üçün nəzərdə tutulmuş uzadılmış qovşağı olanlar;

dişli çarx (bir və ya iki):

Bütöv;

Kompozit: halqa dişli, hub və digər birləşdirici hissələr;

Təkərlər arasında yerləşən və təkərlər dəstini sökmədən sökülə bilməyən dartma mühərrikinin oxlu podşipnikləri, sürət qutusu, əyləc diskləri, dartma ötürücüsünün içi boş mili daxil olmaqla digər hissələr və ya birləşmələr.

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

A V- təkər halqasının eni;

İLƏ- ön oxu hissəsinin itələyici ucu ilə təkər halqasının daxili ucu arasındakı məsafə;

D - yuvarlanan dairədə təkərlərin diametri; E

F G- təkər dəstinin həndəsi oxu

Şəkil 1 - Oxa bir dişli təkər ilə təkər dəsti

A- təkərlərin təkərlərinin daxili ucları (kənarları) arasındakı məsafə; V - təkər halqasının eni;

D- yuvarlanan dairədə təkərlərin diametri; E- təkərin yuvarlanan dairəsinin radial axmasına dözümlülük;

F- təkər halqasının daxili ucunun son çıxışına dözümlülük; G- təkər dəsti həndəsi ox;

TO- oxun simmetriya müstəvisi; T - simmetriya tolerantlığı A

Şəkil 2 - Uzatılmış təkər qovşaqlarında iki dişli təkərli təkər dəsti

4.3 Təkər dəstinin yığılmağa hazır hissələri aşağıdakı tələblərə cavab verməlidir:

Oxlar - GOST 22780, GOST 30237;

Bərk yayılmış təkərlər - GOST 9036, GOST 10791;

Tökmə təkər mərkəzləri - GOST 4491;

Bandajlar - GOST 398;

Bantlama üzükləri - GOST 5267.10;

Ötürücü təkərlər - GOST 30803.

Yuvarlanmış və ştamplanmış təkər mərkəzləri və təkər dəstlərinin digər hissələri - normativ sənədlər(bundan sonra - ND), müəyyən edilmiş qaydada təsdiq edilmiş və bu standartın tələbləri.

4.3.1 Oxa tələblər

4.3.1.1 Ox səthlərinin pürüzlülük parametri aşağıdakı kimi olmalıdır:

Yuvarlanan podşipniklər və təkər qovşaqları üçün boyunlar - Ra *? 6,3 μm;

Dizayn sürəti ilə RTD üçün eksenel sürüşmə rulmanları üçün jurnallar V üçün:

Vüçün? 100 km/saat - Ra? 1,25 μm;

Vüçün> 100 km/saat - Ra? 0,63 μm;

Orta hissə - Ra? 2,5 mikron;

Ötürücü təkərlər üçün təkər hubları - Ra? 1,25 μm;

təkanlı yayma və rulmanlar üçün - Ra? 2,5 mikron;

işləməyən - Ra? 10 mikron;

Galtele:

daşıyan jurnallar - Ra? 1,25 μm;

çiyin boyunları - Ra? 2,5 mikron.

İçi boş baltalar üçün mərkəzi çuxurun səthi pürüzlülük parametri olmalıdır Ra? 10 mikron.

4.3.1.2 Eninə və uzununa kəsiklərdə oxun diametrinin ** dəyişkənliyinə dözümlülük:

yuvarlanan rulmanlar üçün boyunlar - 0,015 mm-dən çox olmayan;

Eksenel sürüşmə rulmanları üçün boyunlar - 0,05 mm-dən çox olmayan;

Təkərlər üçün dəstəkləyici hissələr - 0,05 mm-dən çox deyil, konik halda, daha böyük diametr oxun ortasına baxmalıdır;

Ötürücülər və ya dişli çarxların qovşaqları üçün alt birləşmələr - 0,05 mm-dən çox deyil.

0,03 mm-dən çox olmayan oxlu dayaqlı yuyucular üçün əvvəlcədən quraşdırılmış hissələr

Xətti ölçüləri ölçərkən icazə verilən səhvlər - GOST 8.051-ə uyğun olaraq.

“** Burada və aşağıda, en kəsiyində diametrinin dəyişkənliyi əvəzinə, yuvarlaqlıqdan kənarlaşmanın ölçülməsinə, uzununa kəsişmədə diametrin dəyişkənliyi əvəzinə, uzununa profilin ölçülməsinə icazə verilir. bölmə. Uzunlamasına hissənin yuvarlaqlığına və profilinə dözümlülük, eninə və ya uzununa kəsişmədə diametrinin dəyişkənliyinə tolerantlığın 0,5-i olmalıdır ";

4.3.1.3 Oxun jurnallarının mərkəzlərində yuvarlanan və sürüşən rulmanlar, təkər hissələri və dişli çarxlar yoxlanılarkən radial qaçışa dözümlülük 0,05 mm-dən çox olmamalıdır.

4.3.1.4 Mərkəzlərdə yoxlanılarkən oxun ön oxu hissələrinin uclarının son çıxışının dözümlülüyü 0,05 mm-dən çox olmamalıdır.

4.3.1.5 Ox GOST 30237, GOST 30272 uyğun olaraq ultrasəs sınaqlarına və maqnit qüsurlarının aşkarlanmasına məruz qalmalıdır.

4.3.1.6 Ox dirəklərinin səthləri, pillədən əvvəlki, pilləli və orta hissələri, həmçinin oxun bir hissəsindən digərlərinə keçid filetoları GOST 30237-yə uyğun olaraq rulonlarla yuvarlanaraq sərtləşdirilməlidir.

4.3.2 Təkər və təkər mərkəzinə tələblər

4.3.2.1 Bir təkər cütü üçün təkər halqasının sərtlik dəyərlərindəki fərq 24 HB vahidindən çox olmamalıdır.

4.3.2.2 Təkər halqasının enində fərq (ölçü V, Şəkil 1, 2) 3 mm-dən çox olmamalıdır. Mürəkkəb təkər halqasının eni işarənin həddindən artıq nömrələrindən ən azı 100 mm məsafədə dövrə boyunca ölçülür.

4.3.2.3 Oturma səthlərinin pürüzlülüyünün parametri aşağıdakı kimi olmalıdır:

Təkər mərkəzi və ya təkər mərkəzi dəlikləri:

termal formalaşma üsulu ilə - Ra? 2,5 mikron;

pres formalaşdırma üsulu ilə - Ra? 5 mikron;

Təkərin bərkidilməsi üçün təkər mərkəzinin xarici səthi - Ra? 5 mikron;

Ötürücü qurğu üçün uzadılmış hub - Ra? 2,5 mikron.

4.3.2.4 Diametr dəyişkənliyinə dözümlülük aşağıdakı kimi olmalıdır:

Eninə və uzununa bölmələrdə təkər mərkəzinin və ya təkər mərkəzinin delikləri - 0,05 mm-dən çox deyil. Konik vəziyyətində, daha böyük diametr hubın daxili üzünə baxmalıdır;

Təkərin enməsi üçün təkər mərkəzinin xarici səthi kəsikdə - 0,2 mm-dən çox deyil, uzununa bölmədə - 0,1 mm-dən çox deyil.

Koniklik vəziyyətində, konturun istiqaməti bandın daxili oturma səthinin daralma istiqaməti ilə üst-üstə düşməlidir və uzununa bölmədə oturma səthlərinin diametrinin dəyişkənliyi üçün toleranslar fərqi olmalıdır. 0,05 mm-dən çox olmamalıdır.

4.3.2.5 Oxa və təkərin qovşağına (təkər mərkəzi) diametrinin nominal dəyərindən icazə verilən sapma mm. Təkər qovşağının (təkər mərkəzinin) uclarında qalınlığında fərq, qovşağın uzanmış hissəsi istisna olmaqla, çevrənin uzunluğu 5 mm-dən çox deyil.

4.3.2.6 Təkər qovşağının (təkər mərkəzinin) son qazması onları oxla formalaşdırmazdan əvvəl aparılmalıdır. Ötürücü çarxı yerləşdirmək üçün uzadılmış qovşağı olan təkər mərkəzində dişli çarx və ya mürəkkəb dişli çarxın qovşağı oturduqdan sonra qovşaq dəliyi qazılır.

4.3.2.7 Bantın daxili oturma səthinin pürüzlülük parametri olmalıdır Ra? 5 mikron. Dayanma halqası üçün dayaq çiynindən və yivlərdən 10 mm-ə qədər enində kobud işləməyə icazə verilmir. Bu səthin qalan hissəsində, ümumi sahəsi 16 sm 2-dən çox olmayan, maksimum uzunluğu 40 mm-dən çox olmayan qaralamalar ikidən çox olmayan miqdarda icazə verilir.

4.3.2.8 Saxlama halqası üçün bandın girintisinin profilinin elementlərinin birləşmə radiusu ən azı 2,5 mm, oturacaq səthinin və itələyici çiyin birləşməsinin radiusu ən azı 1,5 mm olmalıdır. Saxlama halqası və itələyici çiyin üçün yivlərin səthlərinin pürüzlülük parametri Ra olmalıdır? 10 mikron. Saxlama halqası üçün yivin kənarlarında, bandın daxili oturma səthinə və hər iki tərəfdəki itmə çiyninə uzanan, 45 ° bucaq altında 1,5 mm-lik çəngəllər olmalıdır. Çuxurların əvəzinə kənarları 2 mm radiusla yuvarlaqlaşdırmağa icazə verilir.

4.3.2.9 En kəsiyində bantın oturma səthinin diametrinin dəyişkənliyinə dözümlülük 0,2 mm-dən, uzununa bölmədə - 0,1 mm-dən çox olmamalıdır. Daralma zamanı daralmanın istiqaməti 4.3.2.4-ə uyğun olaraq təkər mərkəzinin cütləşən səthi üçün tələblərə uyğun olmalıdır.

4.3.2.10 Təkərin və təkər mərkəzinin birləşməsinin diametrinin mm nominal dəyərindən icazə verilən sapması.

4.3.2.11 Təkər mərkəzləri və tək hissəli təkərlər QOST 4491 və QOST 10791-ə uyğun olaraq ultrasəs sınağından keçirilməlidir.

4.3.2.12 Bandaj QOST 398-ə uyğun olaraq ultrasəs sınaqlarına və ND-nin tələblərinə uyğun olaraq daxili oturma səthində qüsurların olmaması üçün maqnit qüsurlarının aşkarlanmasına məruz qalmalıdır.

4.3.2.13 Dizayn sürəti 100-dən 160 km/saata qədər (130 km/saata qədər - MVPS üçün) bir hissəli təkərlər və təkər mərkəzləri, həmçinin TPS təkər dəstlərinin dişli çarxları (müştərinin istəyi ilə) dinamik balanslaşdırmadan keçən təkər dəstləri üçün təkər mərkəzləri istisna olmaqla, statik balanslaşdırma. Təkər və təkər mərkəzinin qalıq balanssızlığı 12,5 kq-dan çox olmamalıdır?Sm. Balanssız kütlənin yeri 8-dən 10 mm-ə qədər hündürlükdə "0" rəqəmini qeyd etməklə təkər mərkəzinin kənarında qeyd edilməlidir.

4.3.2.14 Təkərin təkər mərkəzinə enməsi 1.2 müdaxilə ilə termal üsulla həyata keçirilir? 10 -3 - 1,6? 10 -3 təkər mərkəzi halqasının diametri. Montajdan sonra plastik deformasiyalar səbəbindən təkər mərkəzi halqasının büzülməsi maksimum sıxlığın 20% -dən çox olmamalıdır.

4.3.2.15 Təkər mərkəzinin halqasına enməzdən əvvəl təkərin qızma temperaturu 220 ° C-dən 270 ° C-ə qədər olmalıdır. Temperaturun idarə edilməsi istilik zamanı onun dəyərini idarə etməyə, saxlanan məlumat daşıyıcısında zamanla zolağın temperatur dəyişikliklərinin qrafikini (istilik diaqramı) qeyd etməyə, həmçinin icazə verilən dəyər olduqda qızdırıcını avtomatik olaraq söndürməyə imkan verən cihazlarla həyata keçirilir. keçib.

4.3.2.16 Bandaj halqası ən azı 200 ° C bant temperaturunda qalınlaşmış tərəfi ilə sarğının yivinə daxil edilir və nəhayət, sarğı yaxasını 4410 4-dən 49104 N-ə qədər (45-dən 50-ə qədər) bir qüvvə ilə sıxın. tf) 100 ° C-dən aşağı olmayan bir temperaturda ... Yaxasını bükdükdən sonra, kəfən halqasını sonunda boşluq olmadan yivdə möhkəm sıxışdırmaq lazımdır. Halqanın ucları arasındakı boşluq 2 mm-dən çox deyil.

4.3.2.17 Ölçmə əsasını yaratmaq üçün reduksiya bitdikdən sonra təkərin sıxma yaxası sonundan təkər mərkəzi halqasının faktiki xarici (ənmə) diametrinə qədər (7 ± 1) mm uzunluqda emal edilməlidir. ± 0,2 mm maksimum sapmalarla.

4.3.2.18 Təkərin xarici uclarında və təkər mərkəzinin halqasında, təkər təkərin radiusu boyunca düz xəttə endikdən sonra, təkərin təkər mərkəzində təkərin fırlanmasını idarə etmək üçün nəzarət işarələri tətbiq olunur. əməliyyat. Dərinliyi 1,5 ilə 2,0 mm arasında olan 4 - 5 nüvə şəklində bant üzərində nəzarət işarələri bantın sıxma yaxasının kənarından 10 ilə 15 mm məsafədə tətbiq olunur və 24 ilə 24 arasında uzunluqda yerləşir. nüvələr arasında bərabər aralıqlarla 30 mm. Təkər mərkəzinin kənarında 1,0 mm dərinlikdə və 10 ilə 20 mm uzunluğunda bir nəzarət işarəsi küt alətlə tətbiq olunur.

4.3.2.19 Nəzarət zolaqları çəkilir: - qırmızı minalı sarğıda və təkər mərkəzinin kənarında - sarğının bütün qalınlığı boyunca onların qoyulduğu yerlərdə nəzarət işarələri çəkildikdən sonra ağ (sarı) rəng.

4.3.3 Ötürücü təkər üçün tələblər (inteqral və ya çoxlu)

4.3.3.1 Oxa və ya təkər mərkəzinin uzadılmış qovşağına enməzdən əvvəl dişli çarxın və ya qarışıq dişli çarxın qovşağının səthi pürüzlülük parametri aşağıdakı kimi olmalıdır:

Termal üsulla - Ra? 2,5 mikron;

Mətbuat üsulu ilə - Ra? 5 mikron.

4.3.3.2 Transvers və uzununa kəsiklərdə dişli çarxın deşiyinin diametrinin dəyişkənliyinə dözümlülük 0,05 mm-dən çox olmamalıdır. Konik halda, konik istiqaməti oxun oturacağının və ya uzunsov təkər mərkəzi qovşağının daralmasının istiqamətinə uyğun olmalıdır.

4.3.3.3 Oturma səthlərinin işlənməsi və təkərlər arasında yerləşən təkər cütünün dartma sürücüsünün hissələrində dişli çarxların quraşdırılmasına dair tələblər layihə sənədlərinin tələblərinə uyğun olmalıdır.

4.3.3.4 Dişli çarxın (halqanın) dişləri səth qüsurlarının olmaması üçün maqnit qüsurlarının aşkarlanması ilə yoxlanılmalıdır.

4.3.4 Oxa, təkər qovşaqlarına, təkər mərkəzlərinə və ya nisbi fırlanma və (və) hərəkət imkanına malik dişli çarxlara söykənən və onların sökülməsi üçün təkər dəstinin sökülməsini tələb edən hissələri və birləşmələri bu standartın tələblərinə uyğun olmalıdır.

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

4.3.4.1 - 4.3.4.2 (Çıxarıldı, 1 nömrəli dəyişiklik).

4.4 Təkərlərə olan tələblər

4.4.1 Təkər dəstinin nominal əsas ölçüləri (Şəkil 1, 2):

A= 1440 mm;

V= 140 mm - lokomotivlər üçün; 130 mm - çox vahidli vaqonlar (bundan sonra - MVPS) və tenderlər üçün;

İLƏ- razılaşdırılmış layihə sənədlərinə (bundan sonra - layihə sənədləri) uyğun olaraq;

D- QOST 3225-ə uyğun olaraq - lokomotivlərin təkər dəstləri üçün; GOST 9036 - MVPS təkərləri üçün; GOST 5000 - çərçivəli təkərlər MVPS və tenderlər üçün.

4.4.2 Təkər halqası profillərinin parametrləri: Şəkil 3-ə uyğun olaraq - lokomotivlərin təkər dəstləri üçün və Şəkil 4-ə uyğun olaraq - MVPS üçün. Müştəri ilə istehsalçı arasında razılığa əsasən, digər parametrlərlə təkər halqasının profilindən istifadə etməyə icazə verilir. KD-yə uyğun olaraq halqa profilli silsiləsi olmayan təkər dəstlərinin istifadəsinə icazə verilir.

Təkər halqasının eni tolerantlığı (ölçüsü V, Şəkil 1, 2) olmalıdır, mm:

Lokomotivlər üçün;

MVPS üçün.

Digər ölçülərdə sapmalar - GOST 30893.1-in 14-cü sinfinə uyğun olaraq

4.4.3 Təkər diametrinin yuvarlanan dairədə tolerantlığı, 4.4.7-nin tələblərinin yerinə yetirilməsini nəzərə alaraq, lokomotivlər üçün QOST 9036 və QOST 3225, MVPS üçün QOST 5000-ə uyğun olmalıdır.

Yuvarlanan dairənin müstəvisində bir təkər cütünün təkərlərinin diametrləri arasındakı fərq 0,5 mm-dən çox olmamalıdır.

4.4.4 Təkər yuvarlanan dairənin radial axmasına dözümlülük (ölçüsü E) oxun mərkəzlərinə nisbətən ( G V üçün olmalıdır, mm, daha çox deyil:

1.0 - at V üçün? 70 km / saat;

0,5 - 70 km / saat sürətlə< V üçün? 120 km / saat;

0,3 - 120 km / saat sürətlə< V üçün? 200 km/saat

4.4.5 Təkər təkərlərinin daxili ucları arasındakı məsafə (ölçüsü A) dizayn sürəti ilə TPM üçün V üçün olmalıdır, mm:

At V üçün? 120 km / saat;

1440 ± 1 - 120 km / saat sürətlə< V üçün? 200 km/saat

4.4.6 Təkər təkərlərinin daxili uclarının sifətinin axmasına dözümlülük F oxun mərkəzləri haqqında G dizayn sürəti ilə TPS üçün V üçün olmalıdır, mm, daha çox deyil:

1.0 - at V üçün? 120 km / saat;

0,8 - 120 km / saat sürətlə< V üçün? 160 km / saat;

0,5 - 160 km / saat sürətlə< V üçün? 200 km/saat

4.4.7 Yuvarlanan səthlərin və təkərlərin flanşlarının pürüzlülüyünün parametri Ra? 10 mikron, təkər disklərinin daxili ucları - Ra? 20 mikron.

Şəkil 3 - Lokomotivlər üçün təkər halqasının profili

Şəkil 4 - MVPS üçün təkər çarxının profili

4.4.8 Hazır təkər dəstinin təkərlərinin təkərlərinin daxili uclarında dərinliyi 1 mm-dən çox olmayan, təkər flanşı ilə birləşmə radiusundan kənara çıxmayan dağılmış kobud kənarlara icazə verilir. Qaralamaların ümumi sahəsi 50 sm 2-dən çox deyil.

4.4.9 Təkər təkərlərinin daxili uclarından təkər ön oxu hissələrinin uclarına qədər olan məsafələr fərqi (ölçülərdəki fərq) İLƏ) bir təkər cütü üçün 2,0 mm-dən çox olmamalıdır.

Təkər dəstlərinin istehsalında oxun mərkəzinin əsası kimi istifadə edildikdə (Şəkil 2, baza KİMƏ) simmetriya tolerantlığı T təkərlərin təkərlərinin daxili ucları arasındakı məsafə ölçüyə görə dözümlülük sahəsinin dəyərinə bərabər olmalıdır A.

Bandajların daxili uclarını çevirərkən sıxma çiyininin qalınlığı ən azı 6 mm olmalıdır.

4.4.10 Lokomotivlər üçün dizayn sürəti 100-dən 120 km/saata qədər (MVPS üçün 130 km/saata qədər) sabit dişli çarxlı (dişli çarxlar) təkərlər qalıq statik balanssızlığa görə yoxlanılır. Təkər dəstinin qalıq statik balanssızlığının dəyəri 25 kq-dan çox olmamalıdır?

4.4.11 Lokomotivlər üçün dizayn sürəti 120 km/saatdan çox olan sabit dişli təkər çarxları (MVPS üçün 130 km/saatdan çox) qalıq dinamik balanssızlığa görə yoxlanılır.

Dizayn sürəti olan RV üçün hər təkərin müstəvisində təkər dəstinin qalıq dinamik balanssızlığının dəyəri V üçün olmalıdır, kq sm, daha çox deyil:

12,5 - 120 km / saat sürətlə< V üçün? 160 km / saat;

7,5 - 160 km / saat sürətlə< V üçün? 200 km/saat

Dizayn sürəti 130-160 km/saat olan MVPS təkər dəstləri üçün hər təkərin müstəvisində 25 kq sm-dən çox olmayan qalıq dinamik balanssızlığa yol verilir.

4.4.12 Ötürücü çarxın dartma mühərrikində quraşdırılmış dayaq dayağına bərkidilmiş təkər dəsti və fırlanma momentinin ötürülməsi uzununa və eninə istiqamətdə nisbi hərəkət imkanı olan içi boş mil vasitəsilə həyata keçirilir. oxa nisbətən istiqamətlər, rulman dayaqlarını oxa nisbətən orta vəziyyətdə dişli çarxla sabitləyərkən qalıq dinamik balanssızlıq üçün yoxlanılır. Qalıq dinamik balanssızlığın qiyməti 4.4.11-ə uyğundur.

Belə təkər dəstinin qalıq statik balanssızlığa görə yoxlanılmasına icazə verilir, 5.1.2-ci bənd nəzərə alınmaqla, onun formalaşması zamanı onun dəyəri təkər dəstinin tərkib elementləri üçün ayrıca nəzərdə tutulmalıdır.

Dizayn sürəti V olan RTS təkər dəstinin qalıq statik balanssızlığının ümumi dəyəri kq sm-dən çox olmamalıdır:

25 - 120 km / saat sürətlə< V к? 160 км/ч;

15 - 160 km / saat sürətlə< V к? 200 км/ч.

4.4.13 Hazır təkər dəstlərinin boyaları və lakları - QOST 22896 və ya QOST 22947-yə uyğun olaraq.

4.4.14 Təkər dəstinin elektrik müqaviməti 0,01 Ohm-dan çox olmamalıdır.

4.4.15 Hər təkər dəstinə forma və ya texniki məlumat vərəqi əlavə olunur. Təkər dəstinin formasında və ya texniki pasportunda qeyd olunur:

Növ (ad);

İstehsalçının adı və şərti nömrəsi;

İstehsal tarixi;

İstehsalçı tərəfindən qəbul aktının tarixi və nömrəsi;

Təkər çarxının təyinatı;

Oxa, bərk təkərlərə və ya təkər mərkəzlərinə və təkərlərə dair məlumatlar (tökmə istehsalçısı, istilik nömrəsi), oxun, bərk təkərlərin və ya təkər mərkəzlərinin və şinlərin rəsminin istehsalçısı və təyinatı.

Bundan əlavə, formada və ya texniki pasportda oxun əsas hissələrinin ilkin ölçüləri (yayma və rulmanlar üçün jurnalların diametrləri, ön və çiyin hissələri, oxun orta hissəsinin diametri), eniş diametrləri göstərilir. təkər qovşaqları və ya təkər mərkəzləri, təkər mərkəzlərinin xarici eniş diametrləri və təkərlərin daxili diametrləri, yuvarlanan dairə boyunca təkərlərin diametrləri və silsilələrin qalınlığı, həmçinin təkərlərin qalınlığı.

Təkər dəstinin blankında və ya texniki pasportunda depoda və ya təmir zavodunda aparılan yoxlama və təmir işlərini (tarix, təmir növü, yürüş, faktiki ölçülər) göstərən səhifələr olmalıdır.

Forma və ya texniki məlumat vərəqinə əlavə olaraq dişli çarxın (təkərlərin), habelə (zəruri hallarda) digər hissələrin forması və ya texniki məlumat vərəqi təkər dəstinə əlavə olunur.

4.4.16 Təkər cütünün formalaşmasından sonra işarələmə və markalanma oxun sağ ucuna Şəkil 5-ə uyğun olaraq tətbiq edilir. Birtərəfli hərəkət zamanı oxun sağ ucu oxun sonu hesab edilir. dişli çarxın yan tərəfdən ox. İki tərəfli sürücü ilə markalanma və markalanma hər hansı bir ucda markalanma və markalanma üçün pulsuz həyata keçirilir. Gələcəkdə markalanma və markalanma ilə sonluq düzgün hesab olunur. MVPS təkər dəstlərinin markalanması və markalanması QOST 30237-yə uyğun olaraq həyata keçirilir.

Məcburi sertifikatlaşdırma müəyyən edilərkən təkər dəstlərinin təmiri ilə bağlı nişanların qoyulduğu yerlərdə, habelə blankda və ya texniki pasportda uyğunluq nişanı (bazar dövriyyəsi) ilə işarələnir. Təkər dəstinin konstruksiya xüsusiyyətləri oxun sonunda uyğunluq nişanının (bazar dövriyyəsi) işarələnməsinə imkan vermədikdə, uyğunluq nişanı (bazar dövriyyəsi) CD-də göstərilən başqa səthdə və ya yalnız formada (texniki pasport) yerləşdirilir. .

4.4.17 Oxa və təkərlərin (təkər mərkəzləri) yorğunluğa qarşı müqaviməti əməliyyat zamanı müvafiq RV-nin təkər dəstinin sıradan çıxması hallarını istisna etməlidir.

4.4.18 Deformasiyası iş zamanı təkər təkərlərinin daxili ucları arasındakı məsafənin (ölçüsü) həddi aşmasına səbəb olan təkər cütlərində təkər disklərinin (təkər mərkəzlərinin) istifadəsi. A, 4.4.5) təkərlərin (şinlərin) yuvarlanan səthində yastıqlarla uzun və (və ya) intensiv əyləc zamanı təkər dəstinin elementlərinin qızması, aşınma və təmir nəticəsində təkər halqasının (şinlərin) qalınlığının azalması ilə əlaqədar təkərlərin yuvarlanan səthinin fırlanmasına icazə verilmir.

4.4.19 Sifarişçi ilə təkər dəstinin istehsalçısı arasında razılığa əsasən təkər dəstinin hissələri üçün digər əlavə tələblərin müəyyən edilməsinə icazə verilir.

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

Bir qayka ilə bərkidilməmiş düz və yuvarlanan elementli podşipnikləri olan oxlar üçün

Ucu qaykalı rulmanlı oxlar üçün

Yuyucusu olan uca quraşdırılmış yuvarlanan podşipnikləri olan oxlar üçün

I zona(oxun istehsalı zamanı tətbiq olunur)

1

- şərti nömrə və ya ticarət nişanı xam oxun istehsalçısı; 2

- kobud oxun istehsalının ayı və ili (son iki rəqəm); 3

- oxun sıra nömrəsi; 4 -

düzgünlüyünü yoxlayan istehsalçının və qəbulun nümayəndəsinin texniki nəzarət nişanları

işarələrin köçürülməsi və bitirmə oxunu qəbul etdi; 5 -

kobud oxu emal edən istehsalçının şərti nömrəsi və ya ticarət nişanı

II zona(təkər cütü formalaşdırarkən tətbiq olunur)

6 -

təkər cütünün formalaşdırılması metodunun təyini (FT - istilik, Ф - pres, TK - təkərin enişinin istilik üsulu (təkər mərkəzi) və dişli çarxın oxa enməsinin pres üsulu ilə birləşdirilmiş, TZ - birləşdirilmiş termal üsuldur

dişli çarxın enməsi və təkərin (təkər mərkəzinin) oxa endirilməsinin pres üsulu); 7

- təkər dəstinin formalaşmasını istehsal etmiş müəssisənin şərti nömrəsi və ya əmtəə nişanı; 8

- təkər dəstinin yaranma ayı və ili; 9

- təkər dəstini qəbul edən istehsalçının və qəbul üzrə nümayəndənin texniki nəzarətinin əlamətləri; 10 -

balans işarəsi

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

Qeyd - Əgər oxların ucları ox qutusu aqreqatlarının strukturunun işçi elementləridirsə, onda işarələr və ştamplar yaxaların silindrik səthində və ya işçi rəsmdə göstərilən digər işləməyən səthdə sökülür; rəqəmlərin və hərflərin hündürlüyü 6-dan 10 mm-ə qədər.

Şəkil 5 - Təkər dəstlərinin markalanması və markalanması

5 Təkər dəstinin formalaşması

5.1 Ümumi müddəalar

5.1.1 Təkər dəsti istilik, pres və ya kombinə edilmiş üsulla hazırlanır.

5.1.2 Dizayn sürəti 100 km/saatdan çox olan RV-lərin təkər dəstləri üçün təkər mərkəzlərinin balanssız kütlələrinin oxun bir tərəfində bir müstəvidə yerləşdirilməsi tövsiyə olunur.

(Yeni nəşr, Dəyişiklik №1).

5.1.3 Təkər dəstinin konstruksiyası təkər dəstinin (yağ kazıyıcısının) sökülməsi üçün təkərin (təkər mərkəzi) və dişli çarxın (dişli çarxın) oxa qoşulduğu sahəyə təzyiq altında yağ vermək üçün kanalları təmin etməlidir.

5.2 Termal formalaşdırma üsulu

5.2.1 Təkərlər ND-nin tələblərinə uyğun olaraq istilik üsulu ilə hazırlanır.

5.2.2 Təkərli təkərin, dişli çarxın və ya təkərlə yığılmış təkər mərkəzinin qovşağının yerli qızdırılmasına icazə verilmir.

5.2.3 İstilik eniş üsuluna uyğun olan müdaxilənin dəyəri aşağıdakı kimi olmalıdır:

təkər mərkəzlərinin və təkərlərin hubları üçün - 0,85 · 10 -3 -dən 1,4 · 10 -3 diametrli cütləşmə hissələri;

dişli çarx hubları üçün - 0,5 · 10 -3 -dən 1,0 · 10 -3 diametrli cütləşmə hissələri.

5.2.4 QOST 7931-ə uyğun təbii qurutma yağı və ya istiliklə işlənmiş bitki yağı (QOST 1129-a uyğun günəbaxan yağı və ya GOST 5791-ə uyğun kətan yağı) və korroziyaya davamlılıq sınaqlarından keçmiş digər antikorroziya örtükləri yorğunluq gücünü azaltmayan cütləşən hissələrin və oxların.

5.2.5 Termik uyğunlaşmadan əvvəl, dişlilər istisna olmaqla, oxa quraşdırılmış hissələr, istilik diaqramının qeydi ilə bərabər şəkildə 240-260 ° C temperaturda qızdırılır. Alaşımlı poladdan hazırlanmış dişli çarxların istilik temperaturu 200 ° C-dən çox deyil; 55 (F) markalı poladdan hazırlanmış dişli çarxların 260 ° C-ə qədər qızdırılmasına icazə verilir.

5.2.6 İstilik büzülməsi və birləşmənin temperatura qədər soyudulması başa çatdıqdan sonra mühit birləşmənin möhkəmliyi sınaq eksenel yükü ilə kəsilmə üçün yoxlanılmalıdır R:

636 ± 20 kN (65 ± 2 tf) eniş təkərləri (təkər mərkəzləri) üçün elektrovozların və teplovozların ox oturacağının hər 100 mm diametri üçün;

Təkərlərin (təkər mərkəzlərinin) enişi üçün MVPS oxunun daşıyıcı hissəsinin diametrinin hər 100 mm-i üçün 540 ± 20 kN (55 ± 2 tf);

294 ± 20 kN (30 ± 2 tf) dişli çarxın (mürəkkəb dişli çarxın qovşağı) yerə enməsi üçün oxun hub hissəsinin diametrinin hər 100 mm-i üçün;

Ötürücü çarxın enişi üçün təkər mərkəzinin uzadılmış qovşağının diametrinin hər 100 mm-i üçün 245 ± 20 kN (25 ± 2 tf).

Sifarişçi ilə razılaşdırılmaqla, 5.2.3-cü bəndin tələbləri nəzərə alınmaqla birləşmənin kəsilmə möhkəmliyi yoxlanılarkən istinad ox yükünün artırılmasına icazə verilir.

Ötürücü təkərin uzunsov təkər mərkəzi qovşağına enişini idarəetmə anı (123 ± 10) kN · m [(12,5 ± 1) tf · m] ilə hər 100 mm diametrinin kvadratına yoxlamağa icazə verilir. uzadılmış təkər mərkəzi hub.

Birləşmədə sürüşməyə və ya bükülməyə icazə verilmir.

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

5.3 Pres formalaşdırma üsulu

5.3.1 Oxa quraşdırılmış hissələr (təkərlər, təkər mərkəzləri və ya təkərlərlə yığılmış təkər mərkəzləri, dişli çarxlar) və oxu basmadan əvvəl eyni temperaturda olmalıdır.

5.3.3 Oxa quraşdırılmış hissələrin və oxların oturacaq səthləri təbii qurutma yağı və ya istiliklə işlənmiş bitki (çətənə, kətan və ya günəbaxan) yağının bərabər təbəqəsi ilə örtülməlidir. Müştəri ilə razılaşaraq başqa yağların istifadəsinə icazə verilir.

5.3.4 Parçalar xüsusi hidravlik presdən istifadə edərək oxa sıxılır. Pres kalibrlənmiş qüvvə göstəricisi cihazı və bütün presləmə əməliyyatı zamanı təkərin (təkər mərkəzinin), dişli çarxın oturacağa nisbətən yerdəyişməsindən asılı olaraq basma qüvvəsinin diaqramını tərtib edən avtomatik yazıcı ilə təchiz edilməlidir.

Qeydiyyatçının dəqiqlik sinfi 1,5%-dən az olmamalıdır, diaqramın gedişatının xətası 2,5%-dən çox olmamalıdır, qeyd xəttinin qalınlığı 0,6 mm-dən çox olmamalıdır, diaqram lentinin eni 100 mm-dən az olmayan, uzunluq üzrə qeydin miqyası 1: 2-dən az olmamalıdır, diaqramın hündürlüyü boyunca 1 mm 25 kN-dən (2,5 tf) çox olmayan qüvvəyə uyğun olmalıdır.

5.3.5 Oxa təkərlərə (təkər mərkəzlərinə) basmaq və dişli çarxlara basmaq, hidravlik presin pistonunun hərəkət sürəti ilə, Cədvəl 1-də göstərilənlərə uyğun gəlməli olan son sıxma qüvvələri ilə həyata keçirilir. 3 mm / s-dən çox.

Cədvəl 1 - Presləmə üsulu ilə təkər dəstinin formalaşması zamanı son bərkidici qüvvələr

(Dəyişdirilmiş nəşr, Rev. № 1).

5.3.6 Girişin normal indikator diaqramı sıxılmanın əvvəlindən sonuna qədər bütün uzunluq boyunca hamar, artan, bir qədər qabarıq, əyri formaya malik olmalıdır (Şəkil 6). Pres-fit diaqramının normal formasından aşağıdakı sapmalara icazə verilir:

5.3.6.1 Diaqramın ilkin nöqtəsində (konusvari hissənin silindrik hissəyə keçid zonası) 49 kN-ə (5 tf) qədər qüvvənin kəskin artması, sonra üfüqi hissənin 5% -ə qədər olması. diaqramın nəzəri uzunluğu L.

5.3.6.2 Qovşaqlardakı neft kanalları üçün yivlərin yerlərində diaqramda platformaların və ya çökəkliklərin olması, onların sayı yivlərin sayına uyğun olmalıdır.

5.3.6.3 5.3.6.2-də göstərilən ərazilər və dərələr istisna olmaqla, bütün əyri əyrinin başlanğıcını minimumu göstərən nöqtə ilə birləşdirən düz xəttdən yuxarıda yerləşdirmək şərti ilə, qüvvənin davamlı artması ilə diaqramın konkavliyi. bu diaqramda icazə verilən qüvvə Rminüçün bu tipdən ox.

5.3.6.4 Diaqramın nəzəri uzunluğunun 15%-dən çox olmayan uzunluqda sıxılmanın sonunda diaqramda üfüqi xətt L, və ya təzyiq qüvvəsinin 5%-dən çox olmayan qüvvənin azalması P maks diaqramın nəzəri uzunluğunun 10%-dən çox olmayan uzunluqda L.

5.3.6.5 Təkər dəstinin konstruksiyası və ya formalaşma texnologiyası hər hansı elementə tam şəkildə basmağı nəzərdə tutursa, diaqramın sonunda qüvvənin kəskin artması.

5.3.6.6 Basma qüvvəsinin 3%-dən çox olmayan amplituda ilə basma sonunda qüvvənin salınması P maks diaqramın nəzəri uzunluğunun 15%-dən çox olmayan uzunluqda ( L).

5.3.6.7 Sxem üzrə məhdudlaşdırıcı maksimum qüvvə təyin edilərkən ölçmə dəqiqliyindən 20 kN (2 tf) qədər kənara çıxmağa yol verilir.

5.3.6.8 Əgər son sıxışdırma qüvvəsi Cədvəl 1-də göstərilən diapazonun həddi qiymətindən 10%-ə qədər az və ya çox olarsa (5.3.6.1-ə uyğun olaraq qüvvədə icazə verilən pilləli artım istisna olmaqla), istehsalçının iştirakı ilə Sifarişçi, sıxma qüvvəsindən tərs istiqamətdə sınaq eksenel yükünün üçqat tətbiqi ilə preslənməni yoxlamalıdır. Azaldılmış son basma gücünü yoxlamaq üçün istinad ox yükü faktiki sıxışdırma qüvvəsinin 1,2-nə bərabər olmalıdır. Artan sıxılma gücünü yoxlamaq üçün sınaq eksenel yükü cədvəl 1-ə uyğun olaraq maksimum sıxma qüvvəsinə uyğun olmalıdır.

(Yeni nəşr, Dəyişiklik №1).

5.3.6.9 Giriş diaqramının faktiki uzunluğu diaqramın nəzəri uzunluğunun ən azı 85%-i olmalıdır. L.

6 Qəbul qaydaları

6.1 Təkərlər qəbul (PS), dövri (P) və tip (T) sınaqlarına məruz qalır.

Sınaqlar zamanı nəzarət edilən parametrlərin siyahısı Cədvəl 2-də verilmişdir.

1

- qənaətbəxş basma diaqramları sahəsi, 2

- maksimum əyri, 3

- minimum əyri,

R- təzyiq qüvvəsi, kN; Rmaks, P min- cədvəl 1-ə uyğun olaraq maksimum və minimum son basma qüvvələri; L- diaqramın nəzəri uzunluğu, mm

Şəkil 6 - Preslənmənin şablon-diaqramı

Cədvəl 2 - Nəzarət olunan parametrlərin və sınaq üsullarının siyahısı

|

Nəzarət olunan parametr |

Sınaqla yoxlanılacaq tələbləri özündə əks etdirən standartın bəndi |

Test üsulu * |

||

|

qəbul |

dövri |

|||

|

Ölçülər, dözümlülüklər və forma |

4.3.1.2, 4.3.1.3, 4.3.1.4, 4.3.2.2, 4.3.2.4, 4.3.2.5, 4.3.2.8, 4.3.2.9, 4.3.2.10, 4.3.2.16, 4.3.2.17, 4.3.2.18, 4.3.3.2, 4.4.1, 4.4.2, 4.4.3, 4.4.4, 4.4.5, 4.4.6, 4.4.8, 4.4.9 |

7.3.2, 7.3.4, 7.3.5 |

||

|

Görünüş və səthin vəziyyəti (keyfiyyəti), o cümlədən bitiş (pürüz) |

4.3.1.1, 4.3.2.3, 4.3.2.7, 4.3.2.8, 4.3.3.1, 4.3.3.3, 4.4.7, 4.4.8 |

7.3.1 (PS), 7.4 (P) |

||

|

7.3.15 (PS), 7.5 (P) |

||||

|

Yuvarlanan sərtləşmə |

||||

|

Birləşən hissələrin istilik temperaturu |

4.3.2.15, 4.3.2.16, 5.2.2, 5.2.5, 5.3.1 |

|||

|

Metal qüsurları: |

||||

|

ultrasəs testi |

4.3.1.5, 4.3.2.11 (bərk təkərlər üçün), 4.3.2.12 |

4.3.2.11 (təkər mərkəzləri üçün) |

||

|

maqnit qüsurlarının aşkarlanması |

4.3.1.5, 4.3.2.12, 4.3.3.4 |

|||

|

Disbalans: |

||||

|

statik |

4.3.2.13, 4.4.10, 4.4.12, 5.1.2 |

|||

|

dinamik |

||||

|

Birləşən hissələrin sıxlığının dəyəri |

4.3.2.14, 5.2.3, 5.3.2 |

|||

|

Cütləşən hissələrin birləşmə gücü |

4.3.2.16, 5.2.6, 5.3.5, 5.3.6 |

7.3.11 (PS), 7.4 (P) |

||

|

Yuvarlanan dairə boyunca təkərlərin (şinlərin) təkərlərinin profilinin parametrləri |

||||

|

Elektrik müqaviməti |

||||

|

Təkər mərkəzinin daralması səbəbiylə plastik deformasiya |

||||

|

Məsafə dəyişikliyi (ölçü A) əyləc zamanı qızdırmadan və təkərlərin qalınlığının azaldılmasından (təkər diskləri) |

||||

|

Parçaların və onların yoldaşlarının yorğunluğa qarşı müqaviməti və etibarlılığı |

||||

|

İşarələmə |

||||

|

Rəng keyfiyyəti |

4.3.2.19, 4.4.13 |

|||

|

* Test növləri ilə qeyd olunmayan parametrlər üçün testlər bütün növ testlər üçün aparılır |

||||

(Dəyişdirilmiş nəşr, Rev. № 1).

6.2 Qəbul testləri

6.2.1 Təkər dəstinin və təkər dəstinin hissələrinin qəbul sınaqları sertifikatlar, keyfiyyəti təsdiq edən digər sənədlər, təkərlərin kəsilmə və ya presləmə diaqramlarına yoxlanılması diaqramları, habelə forma və ya texniki sənədlər təqdim edilməklə rənglənməzdən əvvəl aparılır. təkər dəstinin və dişli çarxların pasportu.

6.2.2 Qəbul sınaqlarından keçmiş hissələrdə və təkər dəstlərində istehsalçının və nümayəndənin qəbul nişanları tətbiq edilməlidir. hökumət orqanı CD-də nəzərdə tutulmuş yerlərdə dəmir yollarının idarə edilməsi.

6.2.3 Ən azı bir yoxlanılmış tələbə uyğun gəlmədikdə, təkər dəstinin montaj üçün hazırlanmış hissələri və təkər dəsti rədd edilir.

6.3 Dövri testlər

6.3.1 Dövri sınaqlar ildə bir dəfədən az olmayaraq qəbul sınaqları çərçivəsində həyata keçirilir və əlavə olaraq monitorinq edilir:

Səthin keyfiyyəti - hər strukturun iki hissəsində;

Yuvarlama ilə sərtləşmə keyfiyyəti - GOST 30237-ə uyğun olaraq;

Təkərin oturuşunun gücü və saxlama halqasının sıxılması - təkərin hər standart ölçüsündən iki təkər dəstində.

6.3.2 Ən azı bir təkər dəstində yoxlanılmış tələblərdən hər hansı biri üçün dövri sınaqların qeyri-qənaətbəxş nəticələri olduqda, bu tələbin sınaqları təkər dəstlərinin sayından iki dəfə çox olanda təkrarlanır.

6.3.3. 6.3.2-ci bəndə uyğun olaraq dövri sınaqların qeyri-qənaətbəxş nəticələri yekun hesab edilir, sınaqların qeyri-qənaətbəxş nəticələrinin səbəbi aradan qaldırılana qədər təkər dəstlərinin qəbulu dayandırılır.

6.4 Tip testləri

6.4.1 Tip sınaqları aparılır:

Hər yeni təkər dəsti dizaynı üçün;

Mövcud strukturu dəyişdirərkən, o cümlədən müxtəlif mexaniki xüsusiyyətlərə malik materiallardan istifadə edərkən;

Dəyişəndə texnoloji proses təkər dəstinin hissələrinin və onların blanklarının hazırlanması, təkər dəstinin formalaşdırılması və ya istehsalçının dəyişdirilməsi üsulu;

Təkər dəstində eksenel yük və ya dizayn sürəti artdıqda;

Dəyişikliklərlə əyləc sistemi.

6.4.2 Tip sınaqlarının aparılması şərtləri əsas amillər (təkər dəstindən relslərdə statik və dinamik yüklər, hərəkət sürəti, dartma və əyləc qüvvələri) baxımından təkər dəstlərinin iş şəraitinə uyğun olmalıdır.

6.4.3 Tip sınaqları əlavə nəzarətlə qəbul sınaqları çərçivəsində aparılır:

Təkər ilə yığıldıqdan sonra plastik deformasiyalar səbəbindən təkər mərkəzi halqasının artan büzülməsinin (maksimum sıxlığın 20% -dən çoxu) olmaması;

Gərginlik vəziyyəti və təkər dəsti hissələrinin möhkəmliyinin qiymətləndirilməsi;

Blok əyləci zamanı qızma nəticəsində təkər disklərinin daxili ucları arasındakı məsafənin dəyişməsi və təkər çarxının (şin) qalınlığının aşınma, təmir döngələri nəticəsində azalması;

oxun, tək parçalı və mürəkkəb təkərlərin, təkərlərin, dişli dişlərin yorğunluq müqaviməti;

Təkər mərkəzlərinin təkərlərlə, oxu təkərlərlə və dişli çarxın uyğunluğunun möhkəmliyi;

Ötürücü təkərlərin dişlərinin möhkəmliyi.

6.4.4. 6.4.1-də sadalanan amillərə uyğun olaraq təkər dəstlərinin elementlərinin yoxlanılması çərçivəsində tip sınaqlarının aparılmasına icazə verilir.

7 Test üsulları

7.1 Təkər dəstinin və onun hissələrinin uyğunluğuna nəzarət sifarişçinin nümayəndəsinin cəlb edilməsi ilə (zəruri hallarda) istehsalçının sertifikatlı işçiləri tərəfindən həyata keçirilir.

Qeyd - Zəruri hallarda təkər dəstini sifariş edərkən istehlakçının verdiyi məlumatları nəzərə alın (Əlavə A).

7.2 Təkər dəstinin və onun hissələrinin montajdan əvvəl, quraşdırma zamanı və sonra sınaq nəticələri texniki pasportda qeyd olunur.

7.3 Qəbul sınaqları zamanı bu standartın tələblərinə uyğunluq aşağıdakı vasitə və üsullarla müəyyən edilir.

7.3.1 Səthin işlənməsinin görünüşü və keyfiyyəti səth keyfiyyətinin nümunələrindən (standartlarından) istifadə etməklə vizual yoxlama ilə yoxlanılır.

7.3.2 Elementlərin ölçüləri və təkər dəstinin səthlərinin forması bu standartla müəyyən edilmiş dözümlülük dəyərindən daha yüksək dəqiqlik sinfini təmin edən ölçü alətləri, o cümlədən ölçü alətləri və etalonlarla idarə olunur.

7.3.3 Təkər dəstinin yığılmasından əvvəl yüklənmənin dəyəri birləşən hissələrin uyğun diametrlərini ölçməklə yoxlanılır.

7.3.4 Oturma səthlərinin konikliyinin faktiki birləşmələrinin düzgünlüyü montajdan əvvəl oturacaq səthlərinin konikliyinin istiqamətlərinin müqayisəsi ilə yoxlanılır.

7.3.5 Ölçülər (mütləq və fərqlər) müvafiq dairələr boyunca bərabər məsafədə olan nöqtələrdə ən azı üç ölçmənin nəticələrinin arifmetik ortası kimi müəyyən edilir.

7.3.6 Təkər çarxının (şin) profili uyğun şablonla yoxlanılır. Şablon ölçüləri üçün ± 0,1 mm sapmaların məhdudlaşdırılması. Yuvarlanan səth boyunca qalınlığı 0,5 mm-dən çox olan zond və silsilənin qalınlığı, 1 mm - silsilənin qalınlığı boyunca, şablon və təkər halqasının profili arasındakı icazə verilən boşluğa keçməməlidir, şablon isə dirsəklərə qarşı basılmalıdır. təkərin daxili ucu (təkər halqası).

7.3.7 Oxa, təkər mərkəzinə (təkərinə), halqaya, habelə dişli çarxın (tacın) daxili və səthi qüsurlarının olmaması müvafiq ND-yə uyğun olaraq müəssisədə tətbiq olunan maqnit qüsurlarının aşkarlanması və ultrasəs sınaq üsulları ilə yoxlanılır. .

Qeyd - Ölçmələrin nəticələrini ultrasəs müayinəsi üsulu ilə qiymətləndirərkən qüsuru müəyyən edən nümunələrdən (standartlardan) istifadə olunur.

7.3.8 Təkər dəstinin qalıq dinamik və statik balanssızlığının yoxlanılması ND-nin tələblərinə uyğun olaraq həyata keçirilir.

Qalıq dinamik balanssızlığı yoxlayarkən, təkər dəstinin quraşdırıldığı stend bu standartın tələbləri ilə müəyyən edilmiş maksimum dəyərin ən azı 0,2-si balanssızlığın qeydə alınmasını təmin etməlidir.

7.3.9 Təkər dəstinin hissələrinin enişdən əvvəl qızma temperaturu, məhdudlaşdırıcı temperaturun aşılmasına imkan verməyən, artıma nəzarət edən alətlər və cihazlardan istifadə etməklə istilik sxeminə uyğun olaraq nəzarət edilir.

7.3.10 Hissələrin oxla birləşməsinin möhkəmliyi aşağıdakı hallarda yoxlanılır:

Preslə bərkidilmə üsulu - 1-ci cədvələ uyğun olaraq sıxılma diaqramının formasına və onun son bərkidici qüvvələrə uyğunluğuna görə;

İstilik eniş üsulu - yükləmə diaqramı qeydi ilə 5.2.6-ya uyğun olaraq tənzimlənən idarə olunan eksenel (kəsmə) yükünün və ya idarəetmə anının (krankinq üçün) qoşulmasına üç dəfə tətbiq.

Presləmə diaqramlarının uyğunluğunu yoxlamaq üçün ND-yə uyğun olaraq hazırlanmış hesab-faktura şablonundan istifadə olunur.

7.3.11 Təkərin oturuşunun möhkəmliyi və hər bir təkər cütündə tutma halqasının sıxılması təkər soyuduqdan sonra yuvarlanan səthə metal çəkiclə (QOST 2310) vuraraq yoxlanılır və tutma halqası müxtəlif xal. Zəif səsə icazə verilmir.

7.3.12 Elektrik müqaviməti müəyyən bir cüt təkərin təkərləri arasında elektrik müqavimətini ölçməyə imkan verən cihazın dayaqlarına quraşdırılmış təkər dəstində yoxlanılır.

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

7.3.13 İşarələmə vizual olaraq yoxlanılır. Oxunmayan işarələri olan təkər dəsti rədd edilir.

7.3.14 Təkər dəstlərinin rənglənməsinin keyfiyyətinə nəzarət üsulları - QOST 22896 və QOST 22947-yə uyğun olaraq.

7.3.15 Təkər dəstlərinin hissələrinin metalının mexaniki xüsusiyyətləri və kimyəvi tərkibi sertifikatlarla təsdiqlənməlidir. ND-nin tələblərinə uyğun gəlmədikdə, nəzarət kimyəvi analizi aparılır.

7.4 Dövri sınaqlar zamanı əlavə olaraq yoxlayın:

Təkər dəstinin formalaşmasından əvvəl hissələrin səthinin işlənməsinin keyfiyyəti - GOST 2789-a uyğun olaraq səth pürüzlülüyünün parametrlərinə instrumental nəzarət;

Yayma yolu ilə bərkitmə keyfiyyəti - boyunda, qaldırıcıda, orta hissədə, həmçinin isteğe bağlı olaraq filetoların yerlərində uzununa kəsiklərin oxlarının kəsilməsi ilə. Sərtlik uzununa nazik kəsiklər bölməsi ilə müəyyən edilir;

Təkərin təkər mərkəzi ilə əlaqəsinin gücü - təkər çıxarıldıqdan sonra faktiki gərginliyin ölçülməsi ilə.

7.5 Təkərlərin, oxların, təkər mərkəzlərinin və təkərlərin metalının mexaniki xassələri təkər dəstlərinin dövri sınaqları zamanı QOST 30272, QOST 398, QOST 4491 və QOST 10791-ə uyğun olaraq onlardan kəsilmiş nümunələrdə yoxlanılır.

7.6 Təkər dəstlərinin tip sınaqları zamanı əlavə yoxlamalar

7.6.1 Təkər mərkəzinin faktiki sıxlığının (büzülməsinin) azalması təkəri quraşdırmadan əvvəl və çıxardıqdan sonra bütün çevrə boyunca 120 ° bucaq altında üç müstəvidə birləşən hissələrin oturma səthlərinin diametrlərini ölçməklə müəyyən edilir. , halbuki germetikliyin azalması 4.3.2.14-də göstəriləndən artıq olmamalıdır.

7.6.2 Təkərlərin yuvarlanan səthində bloklarla əyləc zamanı qızdırılan təkərlərin təkərlərinin daxili ucları arasındakı məsafənin dəyişməsi hesablanmış və ya eksperimental üsul ND-ə görə, uzun enişlərdə uzunmüddətli əyləc rejimlərinin təkrar istehsalı və uzunmüddətlilərdən sonra dayandırılması.

7.6.3 Yuvarlanan profilin aşınması və təmiri döngələri nəticəsində halqanın (halqanın) qalınlığının azalması səbəbindən təkərlərin təkərlərinin daxili ucları arasındakı məsafənin dəyişməsi hesablanmış və ya eksperimental üsulla müəyyən edilir. təkərlərin deformasiyasının halqanın (halqanın) icazə verilən maksimum və minimum qalınlığı ilə müqayisəsi.

7.6.4 Təkərlərin yorğunluq müqaviməti və təhlükəsizlik həddi, təkərlərlə təkər mərkəzləri, təkərlərin (təkər mərkəzlərinin) oxla birləşdirilməsinin keyfiyyəti və dişli çarxın uyğunluğunun keyfiyyəti sınaq üsulları üçün ND-yə uyğun olaraq yoxlanılır.

8 Nəqliyyat və saxlama

8.1 Təkərlər dəmir yolu platformasına və ya avtonəqliyyat vasitəsinə yükləndikdə platformanın (gövdəsinin) uzununa oxuna simmetrik olaraq yerləşdirilir, təkərləri döşəməyə bərkidilmiş aralıq lövhələrinə mismarlanmış taxta takozlarla bərkidilir. nəqliyyat vasitəsi... Təkər dəstləri təkərlər arasında mümkün toqquşmaların qarşısını almaq üçün 6 mm diametrli tavlanmış məftillə döşəməyə möhkəm bərkidilir.

8.2 Təkər dəstinin saxlanması və daşınması zamanı dirəklər, oxların ön ucu və dişli çarxların təkərləri 1-2 mühafizə qrupuna, B 3-1 mühafizə variantına uyğun olaraq korroziyaya qarşı birləşmə ilə örtülməlidir. GOST 9.014 ilə.

Daşınmazdan əvvəl oxların boyunları və dişli çarxların dişləri şinlərlə qorunur - məftil və ya kəndir üzərində bərkidilmiş və ya metal və ya qoruyucu lentə mismarlanmış taxta taxtalardan hazırlanmış kəmərlər. Dişli çarxların dişləri suya davamlı kağıza sarılmalı və zədələnmədən qorunmalıdır.

Metal lent və dırnaqlar oxun boynuna toxunmamalıdır.

Uzunmüddətli saxlama üçün boyunları və dişliləri çuval bezi və ya şüşə ilə əlavə olaraq sarmağa icazə verilir.

8.3 Sürət qutusunun dayaqları qoruyucu gövdə ilə örtülməlidir, dizel qatarlarının təkər dəstlərinin reaktiv anlarının qollarının podşipnikləri isə çuvalla bükülmüş olmalıdır.

8.4 Daşınma və saxlama zamanı aşağıdakılara yol verilmir:

Damping təkər dəstləri və onların elementləri;

Təkər dəstlərinin jurnallarını və oxlarını tutmaq üçün qaldırıcı mexanizmlərin qarmaqları və zəncirləri;

Təkər dəstlərini relslərə qoymadan yerdə saxlayın.

8.5 Hər bir təkər dəstinə göndərici metal və ya taxta lövhəni yapışdırmalı və üzərində aşağıdakı məlumatların həkk olunduğu və ya rəngləndiyi qeyd edilməlidir:

Göndərənin adı;

təyinat,

Tarix və təkər dəstinin nömrəsi.

Ox qutuları olan təkər dəstinin təhvil verildiyi halda, ox qutusunun gövdəsində və ya ön hissəsində möhürlənməmişsə, sağ ox qutusunun ön qapağının bolluğuna üzərində təkər dəstinin nömrəsi vurulmuş metal lövhə bərkidilir. qapaq.

9 İstehsalçı zəmanəti

9.1 İstehsalçı hazır təkər dəstlərinin istismar, daşıma və saxlama qaydalarına uyğun olaraq bu standartın tələblərinə uyğun olmasına zəmanət verir.

9.2 Parçaların (ox, təkər mərkəzi, təkər) birləşməsinin möhkəmliyinə görə təkər dəstinin zəmanət müddəti 10 ildir.

Qeyd - Təkər dəsti yenidən formalaşdırılarsa, zəmanət müddəti başa çatır.

9.3 Zəmanət müddətləri təkər dəsti hissələri:

Oxlar - GOST 30237 uyğun olaraq;

Bandajlar - GOST 398-ə uyğun olaraq;

Təkər mərkəzləri - GOST 4491-ə uyğun olaraq;

Bərk təkərlər - GOST 10791 uyğun olaraq;

Digər hissələr (dişli çarxlar və s.) - müvafiq hissə üçün ND-yə uyğun olaraq.

Qeyd - Zəmanət müddətləri təkər dəstinin işə salındığı andan hesablanır.

10 Təhlükəsizlik tələbləri və ətraf mühitin mühafizəsi

10.1 Təkər dəstlərinin yoxlanılması, sertifikatlaşdırılması və formalaşması zamanı əməyin təhlükəsizliyi GOST 12.3.002 tələblərinə uyğun olaraq təmin edilir.

10.2 Təkər dəstlərinin formalaşdırılmasının xüsusiyyətlərinə görə əlavə əməyin mühafizəsi tələbləri müvafiq peşə işçiləri üçün əməyin mühafizəsi təlimatlarında, istehsal prosesləri üçün texnoloji sənədlərdə və müəssisələrin əməyin mühafizəsi standartlarında müəyyən edilir.

10.3 Təkər dəstlərinin formalaşması üzrə işlər apararkən işçiləri və ətraf mühiti təhlükəli və zərərli təsirlərdən qorumaq üçün tədbirlər görülməlidir. istehsal amilləri GOST 12.0.003 uyğun olaraq.

10.4 İstehsal müəssisələrində iş yerlərində zərərli xassələri olan maddələrin konsentrasiyası və təhlükəli və zərərli istehsal amillərinin səviyyələri GOST 12.0.003-ə uyğun olaraq icazə verilən maksimum dəyərlərdən çox olmamalıdır.

10.5 Zərərli maddələrin atılması mənbəyi olan texnoloji sahələr (rəngləmə, təmizləmə, yuyulma) təcrid olunmuş yerlərdə yerləşdirilir və egzoz ventilyasiya avadanlığı ilə təchiz edilir.

ƏLAVƏ A

(istinad)

Təkər dəsti sifariş edərkən müştəri tərəfindən istehsalçıya verilən məlumat

(ISO 1005-7-82-nin 3-cü bəndinə uyğundur)

Təkər dəsti sifariş edərkən, müştəri qeyd edir:

Təkər dəstinin xüsusiyyətləri (Şəkil 1, 2, 3, 4):

a) dartma vakansiyasının məqsədi;

b) təkər dəstinin dizayn sürəti haqqında məlumat (məsələn, V? 100 km / saat; 100 km/saat< V? 120 km / saat; 120 km/saat< V? 160 km / saat; 160 km/saat< V? 200 km/saat),

c) təkər dəstindən relslərdəki nominal statik yük və onun icazə verilən kənarlaşmaları;

Oxa quraşdırılmış hissələr (bu standartın 4.2 və 4.3);

Oxun yuvarlanan hissələrinin (təkər bazası, dişli çarxın enmə yeri və s.) Göstərilməsi ilə bərkidici tıxacın sərtləşdirilməsinə dair tələblər - QOST 30237-yə uyğun olaraq;

Düz və ya yuvarlanan rulmanlar üçün ox jurnallarının, dartma mühərriki podşipnikləri üçün ox jurnallarının və ya oxun ötürücü rulmanlarının səthlərinin təmizliyinə dair tələblər;

Oxa təkər dəsti hissələrinin (5.2 və 5.3) quraşdırılması üsulu;

Formalaşdırmanın pres üsulunda - oxun qovşağı ilə birləşməsində müdaxilənin qiyməti, basma qüvvələrinin diapazonu (5.3.2 və Cədvəl 1), tətbiq olunan örtük növü (5.2.4);

Termik formalaşma üsulu ilə - oxun qovşağı və nəzarət eksenel yükü ilə birləşməsində müdaxilənin dəyəri (5.2.3, 5.2.6);

Yama profilinə (4.4.2) və yuvarlanan səthlərin işlənməsinin keyfiyyətinə (4.4.7) dair tələblər;

İşarələmə yerləri (4.4.16 və Şəkil 5);

Nəzarət əməliyyatları (cədvəl 2);

Elektrik müqaviməti (4.4.14) və onun ölçülmə üsulu;

Balanslaşdırma növü və icazə verilən balanssızlıq (4.3.2.13, 4.3.4.2, 4.4.10, 5.1.2);

Əyləc rejimləri (5.2.2);

Boya və laklara (4.4.13) və korroziyadan qorunmaq üçün digər vasitələrə dair tələblər (5.2.4);

Lazımi dizayn dəyişiklikləri (6.4.1);

Əlavə tələblər (4.4.19).

(Dəyişdirilmiş nəşr, Dəyişiklik №1).

Açar sözlər: dartma vakantı, iz 1520 mm, təkər dəstləri, təkər (qaçış), ox, təkər mərkəzi, halqa, kəfən halqası, dişli çarx, təkər çarxı, təkər qovşağı, texniki tələblər, təkər cütünün formalaşması, nişanlanma, qəbul qaydaları, idarəetmə üsulları, istehsalçının zəmanətləri, təhlükəsizlik tələbləri, ətraf mühitin mühafizəsi

Bilik bazasında yaxşı işinizi göndərin sadədir. Aşağıdakı formadan istifadə edin

Tədris və işlərində bilik bazasından istifadə edən tələbələr, aspirantlar, gənc alimlər Sizə çox minnətdar olacaqlar.

http://www.allbest.ru/ saytında yerləşdirilib

Giriş

Ölkənin nəqliyyat sistemi istehsalın tərkib hissəsidir və sosial infrastruktur dövlət, onun ərazi bütövlüyünü təmin etmək və Milli Təhlükəsizlik... Bu sistemdə olan dəmir yolu nəqliyyatı Rusiya Federasiyasının sosial-iqtisadi inkişafında əsas rol oynayır, yük dövriyyəsinin təxminən 85%-ni və sərnişin nəqliyyatı dövriyyəsinin 37%-dən çoxunu təşkil edir. ümumi istifadə... Nəqliyyat xidmətlərinə artan tələbat böyük struktur dəyişikliklərini, nəqliyyat fəaliyyətini tənzimləyən hüquqi, iqtisadi və inzibati mexanizmlərin təkmilləşdirilməsini tələb edir. Ən müasir Nəqliyyat sistemi gələcəkdə iqtisadi inkişafı və Rusiya əhalisinin rifahının yüksəlməsini dəstəkləmək potensialına malikdir.

Ancaq bir sıra ciddi aşınma problemləri səbəbiylə texniki vasitələr və qəzaların səviyyəsi, ətraf mühitə və insan sağlamlığına təsir, Rusiya daşıyıcıları beynəlxalq nəqliyyat xidmətləri bazarının bir sıra sektorlarından sıxışdırılır və xidmət keyfiyyəti aşağı düşür. Rusiya müəssisələri və əhali. Nəqliyyatın inkişafının təmin edilməsi, nəqliyyat xidmətlərinin təhlükəsizliyinin və səmərəliliyinin yüksəldilməsi, nəqliyyat xidmətlərinin genişləndirilməsi sahəsində qeyd olunan problemlərin həlli üçün nəqliyyat kompleksinin inkişafına yönəlmiş prioritet tədbirlər müəyyən edilmişdir.

İlk növbədə, effektiv sistemin yaradılması hökumət nəzarətindədir nəqliyyat, nəqliyyat xidmətləri bazarının tənzimlənməsi və nəzarəti, nəqliyyat bazarında ədalətli rəqabətin və nəqliyyat kompleksində genişləndirilmiş təkrar istehsalın iqtisadi şəraitinin təmin edilməsi. Bu, beynəlxalq daşıma normaları nəzərə alınmaqla, nəqliyyat müəssisələrinin fəaliyyəti üçün vahid hüquqi bazanın formalaşdırılmasını tələb edir. Daşıma həcmlərinin planlaşdırılmış artımı ilə prioritet sahələr yük daşınması problemidir. Son illər nəqliyyat vasitələrinin vəziyyəti kritik həddə yaxınlaşır. Çox vaxt avtomobillər istehlak keyfiyyətlərinə, yükgötürmə qabiliyyətinə, çatdırılma sürətinə, yükləmə-boşaltma işlərinin əmək tutumuna görə müştərilərin tələbatını ödəmir.

Artan etibarlılığı və səmərəliliyi ilə seçilən yerli avtomobilqayırma sənayesinin zavodları tərəfindən yeni nəsil yük vaqonları yaradılır. Onlar trasa təsirini azaldır, texniki xidmət və təmir üçün əməliyyat xərclərini əhəmiyyətli dərəcədə azaldır. Yeni avtomobillərin konstruksiyası və parametrləri ixtisaslaşmanın genişləndirilməsini, konstruktiv həllərin konstruksiyadan birinci təmirə qədər və əsaslı təmirlər arasında təmirsiz normal işləməsini təmin edən arabalarda istifadəni nəzərdə tutur. Yeni dizayn arabalar 245 kN (25 tf) ox yükü ilə sərt çərçivə və yerüstü asma ilə hazırlanır. Daşınan yüklərin təhlükəsizliyini və onun hissələrinin möhkəmliyini təmin etmək üçün yeni nəsil avtomobillərin əsas kuzov elementlərinə mütərəqqi dizayn həlləri daxil edilir. Təkərlər flanşların aşınmasının azaldılmasını təmin edən artan jant sərtliyi ilə istifadə olunur, kaset tipli ox qutuları təqdim olunur. Karoser elementləri korroziyaya qarşı yeni materiallardan hazırlanıb.

Dəbdəbəli minik avtomobillərinin istehsalının inkişafı ekoloji cəhətdən təmiz bir soyuducudan istifadə edərək yeni kondisioner sistemindən istifadə etməklə həyata keçirilir. Yeni sistem bu avtomobillərin qızdırılması suyun bərpasının ekoloji üsulundan istifadə edir. Korpusun istehsalında odadavamlı yeni materiallardan, ekoloji cəhətdən təmiz tualetlərdən, yeni yanğına nəzarət və yanğınsöndürmə sistemlərindən, yeni xidmət sistemlərindən və s. istifadə olunur.Əlillər üçün xüsusi kupelər nəzərdə tutulub. Yeni minik avtomobilləri 200-250 km/saat sürət üçün nəzərdə tutulub, mərkəzləşdirilmiş enerji təchizatı, mərkəzi diaqnostika və telenəzarət sistemi var.

Avtomobil dayanacağı ən vacib texniki vasitələrdən biridir. Daşıma prosesinin keyfiyyəti, sərnişin və yüklərin vaxtında çatdırılması, nəqliyyatın məhsuldarlığı və onun iqtisadi göstəriciləri avtomobil parkının texniki səviyyəsindən, onun vəziyyətindən, sayı və tərkibindən, daşınmaya olan tələbatdan asılıdır.

Avtomobil parkının ən mühüm xarakteristikası vaqonların növləri üzrə faiz tərkibi - daşınan malların tərkibindən və ya sərnişinlərin istəklərindən asılı olan parkın strukturudur. Avtomobil parkının strukturunun optimallığının meyarı minimal xərclərlə müəyyən edilmiş trafik həcminin tam və keyfiyyətli inkişafıdır. Avtomobil parkının strukturu yeni avtomobillərin tədarükü və köhnə avtomobil növlərinin istisna edilməsindən asılı olaraq daim dəyişir və nəticədə avtomobil təsərrüfatının istehsal bazası, təşkili və texnologiyası təkmilləşdirilir.

Vaqon təsərrüfatı vaqon parkının istismarını, vaqonların yaxşı texniki və kommersiya vəziyyətində saxlanmasını, habelə qatarların təhlükəsiz və fasiləsiz hərəkətini, planlı profilaktik təmirin aparılmasını və Baxım vaqonlar. Bundan əlavə, vaqonlar sərnişinlərə rahat səyahət şəraiti yaradır.

Yuxarıda göstərilən vəzifələri yerinə yetirmək üçün vaqon təsərrüfatında lazımi istehsal bazası, o cümlədən vaqon depoları, vaqon təkər emalatxanaları, yuma və buxarlama müəssisələri, sərnişinlərə xidmət idarələri, camaşırxanalar, o cümlədən vaqonlara texniki xidmət məntəqələri, vaqonların daşınmaya hazırlanması, təmiri və təmiri üçün məntəqələr mövcuddur. avadanlıq anbarları, avtomatik əyləclərin idarəetmə məntəqələri və onların ərazi hüdudları daxilində vaqon deposunun və ya bölməsinin tərkibinə daxil olan digər tikililər və qurğular.

Vaqon təsərrüfatında qatar hərəkətinin təhlükəsizliyini təmin etmək üçün vaqon qüsurlarını aşkar edərkən "insan amilinin" təsirini əhəmiyyətli dərəcədə azaldan və nəzarəti təmin edən avtomatlaşdırılmış diaqnostika sistemlərindən istifadə olunur. texniki vəziyyəti qatarların hərəkətinin təhlükəsizliyini əhəmiyyətli dərəcədə artıran mövcud normativ və texnoloji sənədlərə uyğun olaraq hərəkət edən heyət. Mövcud avtomobil parkının modernləşdirilməsi və onun yeni nəsil vaqonlarla doldurulması, habelə istismarda olan vaqonların texniki vəziyyətinə hərtərəfli nəzarət edən qurğuların tətbiqi zəmanət hissələrinin uzunluğunu 1600-ə qədər müəyyən etməyə imkan verəcəkdir. km. Bu məqsədlə dəmir yolu xəttinin uzadılmış zəmanətli hissələrində hərəkətin təhlükəsizliyini təmin etmək məqsədilə aralarındakı orta məsafə 25 km olan bu komplekslərin quraşdırılması nəzərdə tutulur. Yollarda, böyük marşal meydançalarında, zəmanət hissələrinin əvvəlində və sonunda şəbəkələşdirilmiş texniki xidmət məntəqələri (PTO) yaradılır.

1) Əsas struktur elementləri vətexnikidata

montaj vahidi

Təkər dəstləri statik və dinamik yükləri qəbul edir, avtomobillə yol arasında birbaşa təması təmin edir və yolda hərəkət edən heyəti istiqamətləndirir, onların vasitəsilə avtomobildən yük relslərə ötürülür və təkər dəstləri qeyri-bərabər olan bütün zərbələri və zərbələri sərt şəkildə qəbul edir. izlər. Hərəkət heyəti yolun əyri hissələrini izlədikdə, təkər dəstlərində mərkəzdənqaçma qüvvələrinin təsirindən, əyləc zamanı isə əyləc qüvvələrindən əlavə yüklər yaranır. Təkərlərin relslər üzərində fırlanmadan (sürüşmədən) sürüşməsi halları da var. Bundan əlavə, minik avtomobillərinin təkər dəstlərinin oxları elektrik generatorlarının idarəedici elementləri ilə qarşılıqlı əlaqədə olur.

Qatarın hərəkət rejimində dəyişiklik, avtomobillərin əyri hissələr və döngələr boyunca keçməsi təkər dəstinə təsir edən qüvvələrin istiqamətinin dəyişməsinə və onun elementlərində yüklərin yenidən bölüşdürülməsinə səbəb olur. Buna görə də təkər dəstlərinin istehsalı və istismarı zamanı yüksək tələblər qoyulur.

Təkər dəstlərinin növləri, onların əsas ölçüləri və istehsalı üçün texniki şərtlər dövlət standartları ilə müəyyən edilir. Xüsusi göstərişdə təkər dəstlərinin yoxlanılması, yoxlanılması və təmiri, habelə onların üzərində nişan və ştampların vurulması qaydası və müddətləri müəyyən edilib. Yol hərəkəti təhlükəsizliyinin təmin edilməsi üçün ən vacib norma və tələblər Qaydalarda müəyyən edilmişdir texniki istismar dəmir yolları (PTE).

Şəkil 1. Təkər cütü

Təkər dəstinin növü oxun növü və təkərlərin diametri ilə müəyyən edilir.

Təkərlər oxa onun mərkəzindən bərabər məsafədə quraşdırılır ki, onların daxili kənarları arasındakı məsafə müəyyən edilmiş hədlər daxilində olsun (bax cədvəl 1.1). Təkərlərin düzgün mövqeyi və onların oxa möhkəm bağlanması - mühüm şərtlər hərəkət heyətinin hərəkətinin təhlükəsizliyinin təmin edilməsi dəmir yolu... Avtomobillərin istismarı zamanı təkərlərin bu şərtlərə uyğunluğu daim yoxlanılır.

Çarxın daxili kənarında 28 mm hündürlükdə silsiləsi var. Bu hündürlük vaqonun relslərdən çıxmasının qarşısını almaq üçün kifayətdir və eyni zamanda hissələrin zədələnməsi ehtimalını istisna edir. rels bağlayıcıları və seçici fəallığı. Ucdan 18 mm məsafədə ölçülən flanş qalınlığı yeni və döndərilmiş təkərlər üçün 33 mm-dir. Flanşın işlək vəziyyətdə rels başlığına sürtünməsi səbəbindən bu dəyər azalır, buna görə də limit aşınma dərəcələri müəyyən edilmişdir.

Cədvəl 1.1 Təkər dəstlərinin növləri və onların əsas ölçüləri.

|

Təkər dəsti növü |

Ox təyinatı |

Təkər diametri, mm |

Vaqonlar üçün istifadə olunur |

||

|

Ucu Qoz ilə Daraldılmış Fit Rolunu |

Yük və sərnişin |

||||

|

Rolikli büzüşmə üçün yuyucu ucun bərkitmə ilə uyğun |

Yükdaşıma |

||||

|

Son qoz bərkidilməsi ilə diyircəkli qol üçün uyğun |

Yük və sərnişin |

||||

|

Parametr |

Əsas ölçülər, mm: |

||||

|

Sürətli qatarlarda işləyən avtomobillərin təkər dəstləri üçün təkərlərin daxili kənarları arasındakı məsafə (L): 120 km/saata qədər 120 ilə 160 km / saatdan çox |

|||||

|

Təkər dəstlərinin yuvarlanan dairəsində təkər diametrləri (D): -bütün növlər |

|||||

|

Bir təkər cütündə təkərlərin daxili kənarları arasındakı məsafələr fərqi, artıq deyil: |

|||||

|

Bir təkər cütündə yuvarlanan dairə boyunca təkər diametrlərindəki fərq, artıq deyil: |

|||||

|

Oxun jurnalının ucundan / tipli təkər dəstinin təkərinin daxili kənarına qədər olan məsafə: |

|||||

|

Ox jurnallarının uclarından təkər dəstinin bir və digər tərəfindəki təkər təkərlərinin daxili kənarlarına qədər olan məsafələr fərqi, daha çox deyil: |

|||||

|

Əsas səthin oxuna nisbətən təkərlərin yuvarlanan dairələrinin koaksiallığından sapma, artıq deyil: |

|||||

|

Rim Eni: |

2 ) Təmir və texniki xidmətin tezliyi, vaxtı

İstismar zamanı təkər dəstləri vaqonun altında yoxlanılır, adi və tam yoxlanılır, həmçinin oxa basaraq yoxlanılır. Təkərlər avtomobilin altından yuvarlanmadan, qəbul və təhvil verilmədən, dövriyyə məntəqələrində, habelə qəza, qəza, toqquşma və ya relsdən çıxdıqdan sonra bütün növ texniki xidmət və təmir üçün avtomobilin altında yoxlanılır.

Yoxlama zamanı sürüşmələri, əsirlikləri, çuxurları, qabıqları, çuxurları, altdan kəsilmiş və uclu silsilə qaçışını yoxlayın. Hər bir depoda ayda ən azı bir dəfə avtomobil parkının bütün təkər dəstləri üçün prokat və silsilənin qalınlığı xüsusi şablonlarla ölçülür. Avtomobillərin təkər dəstlərinin müntəzəm müayinəsi TR-3-ün cari təmiri zamanı və təkər dəstinin avtomobilin altına hər yuvarlanmasından əvvəl aparılır. Bu zaman təkər mərkəzlərinin vəziyyəti, oxun uclarında müvafiq işarələrin və ştampların olması xarici yoxlama ilə yoxlanılır, yuvarlanma, silsilənin qalınlığı şablonlarla ölçülür, oxun boyunları ölçülür. maqnit qüsur detektoru ilə yoxlanılır.

Avtomobilin təkər dəstlərinin tam müayinəsi əsaslı təmir, elementlərin sıxılması ilə təmir zamanı, sonuncu müayinənin işarələri və əlamətləri aydın olmadıqda və ya olmadıqda, qəza və ya qəzadan sonra təkər dəstlərinin zədələnməsi halında aparılır. qüsur detektoru, köhnəlmiş və ya qüsurlu elementləri dəyişdirin. Tədqiqatdan sonra tam surətin ştampları və işarələri təkər dəstinin oxuna vurulur. Adi və tam sorğunun nəticələri xüsusi jurnalda və təkər dəstinin texniki pasportunda qeyd olunur ki, bu da təkər dəstinin istehsalı və istismarı ilə bağlı bütün məlumatları ehtiva edir. Oxa basma ilə təkər dəstinin yoxlanılması, tam müayinə zamanı ultrasəs qüsur detektoru ilə oxun səslənməməsi hallarında, iki təkər mərkəzinə basarkən, formalaşma işarələrinin olmadığı və ya qeyri-müəyyənliyi olduqda və təkər dəstində səs çıxmadıqda aparılır. bu tip sorğudan keçdi. Eyni zamanda, tam müayinə üçün nəzərdə tutulmuş bütün işlər aparılır və ox sıxılır, onun əlavə hissələri səth çatlarını aşkar etmək üçün maqnit qüsur detektoru ilə yoxlanılır, bundan sonra oxa ştamplar və yoxlama işarələri vurulur. ox kənara basaraq.

Təkər dəstlərinin xidmət müddəti bir çox amillərdən asılıdır: iş şəraitindən, təkər dəstlərinin dizaynından, polad keyfiyyətindən və istehsal texnologiyasından.

Təkərin həqiqi ömrünü aşağıdakı düsturla müəyyən etmək olar:

burada H n - yeni bərk haddelenmiş çarxın halqasının qalınlığı, H n = 75 mm;

H -ə qədər - məhdudlaşdırıcı ölçülərə görə köhnəlmiş təkər halqasının qalınlığı, mm;

n - təkərin bütün xidmət müddəti üçün növbələrin sayı;

h - bir dönüş üçün çıxarılan metal təbəqənin orta qalınlığı, mm;

A - avtomobilin il ərzində faydalı işi, günlər;

Lsr - sutkada vaqon yürüşü, km;

d - 1 km qaçış üçün yuvarlanan səthin orta aşınması, mm.

Düsturun təhlilindən belə çıxır ki, təkərlərin xidmət müddəti hər dönmə ilə dönmələrin sayını və çıxarılan metal təbəqənin qalınlığını azaltmaqla uzadıla bilər. Buna görə də, təkərləri yuvarlanan bir dairədə emal edərkən minimum metal təbəqənin çıxarılmasını ciddi şəkildə izləmək lazımdır.

Təkər dəstlərinin möhkəmliyini və etibarlılığını artırmaq üçün təşkilati və texnoloji tədbirlər hesabına yenidən işləmələrin sayı azaldıla bilər ki, bu da aşağıdakı sahələrdə həyata keçirilə bilər: istismarda oxların gərginliyinin azaldılması, etibarlılığın artırılmasının texnoloji yolları. Təkərlərin yuvarlanan səthlərinin əvvəllər nəzərə alınmış aşınması və yırtılması, avtomobilin içərisində yükün həddindən artıq yüklənməsi və qeyri-bərabər paylanması, nasazlıqlar səbəbindən istismarda yaranan əlavə güc amillərinin aradan qaldırılması ilə işdə oxun gərginliyinin azalmasına nail olmaq olar. yay-yay asma sistemləri, trasda nasazlıqlar və nizamsızlıqlar.

Təkərlərin yuvarlanan səthlərinin vaxtında aradan qaldırılmamış qüsurları oxun gücünə zərərli təsirində aparıcı yer tutur.

Bu qüsurlar hər zaman eyni liflərin həddindən artıq gərginliyinə səbəb olur. Məlum oldu ki, dərinliyi 2 mm-ə qədər olan sürgü 60 q-a qədər ən yüksək sürəti verir. Bu sürətlənmələr oxun əhəmiyyətli dərəcədə həddindən artıq yüklənməsinə səbəb olur və xüsusən də jurnaldakı dizayn qüvvəsi ikiqat artır.

Təkər dəstlərinin elementlərinin gərginliyinin azaldılması, 140 km/saatdan yuxarı sürətlə idarə olunan avtomobillərin təkər dəstləri üçün məcburi olan təkər dəstlərinin balanslaşdırılması kimi bir hadisədir. 140 ilə 160 km / saat sürətlər üçün balansın pozulmasına 6 N * m-ə qədər icazə verilir.

Təkər dəstlərinin etibarlılığını artırmağın texnoloji yolları bir neçə istiqamətə malikdir - bunlar oxların bütün uzunluqda yuvarlanması üsulları, dönmədən əvvəl təkərlərin yumşaldılması, jurnalların metalizasiya ilə bərpası, avtomatik səthləmə üsullarından istifadə edərək iplərin bərpası.

Hal-hazırda, bütün yeni oxlar istehsal prosesi zamanı əyilir və köhnə il oxları birbaşa yivdən sonra yuvarlanır.

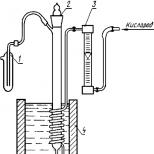

Yuvarlama əməliyyatı oxun yorğunluğunu yaxşılaşdırır, pürüzlülüyü azaldır və səth sərtliyini artırır. Oxların rulonlarla bükülməsi sxemi Şəkil 1.1-də göstərilmişdir.

düyü. 1.1 Oxa rulonlarla əyilmə sxemi

Oxun dönmə hissəsi üçün P qüvvəsi 18 ... 28 kN aralığında yerləşir. Dırnaqlı çarx səthi deformasiya edir və səth liflərində birbaşa çarxın altındakı bölmədə (1) gərginliklər yaradır ki, bu da məhsuldarlıq nöqtəsini əhəmiyyətli dərəcədə aşan və hissənin dərinliyinə tədricən azalır. Elastik sıxılmanın gərginliklərini və deformasiyalarını almış dərin metal liflər çarxı keçdikdən sonra (2-ci bölmə) ilkin vəziyyətinə qayıtmağa meyllidirlər, lakin bunun qarşısını qalıq deformasiyaları almış xarici liflər alır.

Nəticədə, oxun diametri rulonun arxasında birbaşa rulonun altından daha böyük olsa da, ölçüsünün tam bərpası yoxdur və səth liflərində qalıq sıxıcı gərginliklər əmələ gəlir. Bu gərginliklər işçi gərginlikləri ilə birləşərək bir qrup lifdə ümumi gərginlik vəziyyətini azaldır ki, bu da onların yorulma gücünün artmasına səbəb olur. İşləyən sıxılma gərginliyi altında olan metal liflərin başqa bir qrupu əlavə yük alır. Bununla belə, bu, ciddi ziyana səbəb olmur, çünki icazə verilən sıxılma gərginlikləri icazə verilən gərginliklərdən xeyli yüksəkdir.

Yayma əməliyyatı səthin sərtliyinin ən azı 22% artmasına gətirib çıxarır və təxminən HB 219 ... 229. Ox hissəsinin yuvarlanmasından sonra işlə bərkidilmiş təbəqənin dərinliyi 3,6 ... 7,2 mm arasında olmalıdır. Səthin pürüzlülüyü R a - 1,25 mikron.

Oxa qaldırıcı hissələrin emalı üçün universal vint kəsici tornalar, həmçinin xüsusi yuvarlanan tornalar, məsələn, KZH1843 KZTS modeli, Poremba şirkəti (PNR), TOA-40Z: və TOA-40W istifadə olunur. modellər.

elektrik sobalarında əritməyə keçid səbəbiylə polad, sonra evakuasiya və qeyri-metal daxilolmaları aradan qaldırmaq üçün inert qazlarla (arqon) üfürmək.

3) Tipik nasazlıqlar və zədələr, onların səbəbləri və

aradan qaldırmağın yolları

Təkərlər, texniki vəziyyəti bütövlükdə vaqonun etibarlılığından əhəmiyyətli dərəcədə asılı olan hərəkət mexanizminin əsas elementlərindən biridir. Təkər dəsti dəmir yolu boyunca hərəkət edərkən, ona statik və dinamik şaquli və üfüqi qüvvələr kompleksi təsir göstərir. Bundan əlavə, təkər dəstinin oxu təkər qovşaqlarının oxa sıxıldığı yerlərdə əlavə sıxılma gərginlikləri və bir sıra digər əməliyyat amilləri ilə qarşılaşır. Bu amillərin kompleksinin birləşməsi təkər dəstlərinin elementlərində bir sıra nasazlıqların yaranmasına kömək edir. Təkər dəsti oxlarının nasazlıqları ümumiyyətlə aşınmaya, çatlara və qırılmalara bölünür.

Oxun ortasında iş şəraitində bir sıra nasazlıqlar əmələ gəlir, onların yeri Şəkildə göstərilmişdir. 2.1.

Şəkil 2.1. Mərkəzi oxun nasazlığı

Ən təhlükəli qüsurlar eninədir çatlar 1. Orta hissədə sınıqları olan çoxlu sayda oxların aparılmış təhlili göstərdi ki, çatların böyük əksəriyyəti yorulma xarakteri daşıyır və siklik yüklərin təkrar təkrarlanması nəticəsində yaranır, avtomobillərin yüklənməsinin əlavə təsiri ilə gücləndirilir. müəyyən edilmiş normalar, yükün gövdə üzərində qeyri-bərabər paylanması, metalın yorğunluğu, gərginlik konsentratorlarının olması və təkərlərin yuvarlanan səthlərindəki qüsurlar (sürüşmə, qırılma və s.), əlavə dinamik yüklərə səbəb olur. Digər parametrlərdən asılı olmayaraq oxda eninə çatlar aşkar edilərsə, təkər dəsti sökülməlidir. dəmir yolu təkərli vaqon

Uzunlamasına çatlar 2 metalın səth təbəqələrində qeyri-metal daxilolmaları, gün batımı, əsirlik, nicklər şəklində texnoloji mənşəli qüsurların olması səbəbindən formalaşır. Uzunluğu 25 mm-dən çox uzununa çatı olan təkər dəstlərinin oxları istismara yararlı olanlarla əvəz olunur. Rədd etmə əyri çatlar 3 meyl bucağından asılıdır b yaradan oxuna. 30 ° və ya daha az meyl bucağında çatlaq uzununa, 30 ° -dən çox bir açıda isə eninə aiddir.

Çatlaqlar ultrasəs və ya maqnit qüsurlarının aşkarlanması ilə və ya vizual olaraq (PTO şəraitində) bir sıra xarici əlamətlərlə aşkar edilə bilər. Təcrübədə müəyyən edilmişdir ki, çatlaq sahəsindəki boya filmi oxa möhkəm yapışmır və bəzi hallarda qabarcıq şəklində şişir və ya soyulur. Daha dərin çatlar yayda toz yığılması və qışda şaxta ilə aşkar edilə bilər. Bu, yayda tozun yapışdığı çatda nəmin cəmlənməsi, qışda isə nəmin şaxtaya çevrilməsi ilə izah olunur.

Üzük işləri oxun 4 orta hissəsində şaquli qolların və üfüqi çubuqların sürtünməsi, düzgün yığılmaması və ya düzgün tənzimlənməmiş əyləc rıçaqları və ya onların oxa düşməsi nəticəsində yaranır. Əhəmiyyətli bir aşınma dərinliyi oxun qırılmasına səbəb ola bilər, buna görə də 2,5 mm-dən çox dərinliyi olan ox aşınması olan təkər dəstləri rədd edilir.

Çəkmələr və əyilmələr 5- hər hansı bir cismin təsiri nəticəsində plastik deformasiya nəticəsində yerli çökəkliyin əmələ gəlməsi ilə xarakterizə olunan mexaniki zədə (əksər hallarda təkər dəstlərinin yüklənməsi və ya boşaldılması prosesində). Təkər dəstinin oxları bu qüsurlara görə, əgər onun yerində oxun diametri icazə veriləndən az olarsa, rədd edilir.

Təkər dəsti oxunun əyriliyi- qəza və qəzalar zamanı təsirlərdən deformasiyaya uğraması nəticəsində oxun əyilməsinin əmələ gəlməsi ilə mexaniki zədələnmə. Əyrilik, çevrə boyunca dörd nöqtədə təkərlərin daxili kənarları arasındakı məsafənin ölçülməsi və ya oxun mərkəzlərdə fırlanması zamanı qaçış kimi müəyyən edilir. Ox əyriliyi olan təkərlərin işləməsinə icazə verilmir.

Oxun daşıyıcısında qüsurlarəsasən təkər qovşağının oxa basmasının əlavə təsiri ilə əlaqələndirilir. Ən təhlükəli qüsur, çatlaq, sonunda ox və hub arasındakı təmas zonasında metalın davamlılığının pozulmasıdır. Dərhal səthdən çatlar 70 ... 75 0 (şəkil 2.2) bucaq altında oxun mərkəzinə doğru yayılır və sonra 2 ... 4 mm dərinlikdə istiqamətini dəyişir. səthə perpendikulyar. Çatının ox səthindən meyli təkər qovşağının ucları tərəfindən tətbiq olunan təzyiqlə əlaqələndirilir, onun bölmələrində təzyiq oxa endikdən sonra təkər qovşağının normal təzyiqindən 1,5 ... 1,8 dəfə artır. .

Şəkil 2.2. Oxun ayağında bir çatlaq meydana gəlməsinin təbiəti.

Bu zonada oxun dayanıqlığının kəskin azalmasının səbəbi həm də tsiklik yüklənmə zamanı cütləşən hissələrin səthlərində yaranan sürtünmə korroziyası (fretting korroziyası) səbəbindən oxun səthinin zədələnməsidir. Bundan əlavə, təmas sürtünməsi zamanı mikro aşınma, səthin kimyəvi oksidləşməsi prosesləri baş verir və iki metalın sürtünməsi zamanı yaranan termoelektrik cərəyan hesabına elektroeroziya hadisələri inkişaf edir.

Ox jurnalının qüsurları:

Oxa boyun çatlarıƏn çox filetoların yaxınlığında əmələ gəlir. Rolikli rulmanlı oxların jurnallarında onların meydana gəlməsinin əsas səbəbi daxili halqanın son üzü sahəsində, xüsusən də arxa filetin yaxınlığında yerli gərginliyin konsentrasiyasıdır. Bu çatların təbiəti çiyin hissəsindəki çatlaqların təbiətinə bənzəyir, yəni. diyircəkli rulmanın daxili halqasının son üzünün en kəsiyi üzərində gərginliyin konsentrasiyasının nəticəsidir. Bu zonada gərginliyin konsentrasiyasını azaltmaq üçün 0,04 mm dərinlikdə arxa filetin yaxınlığında boşaltma yivləri yerinə yetirmək lazımdır.

Boyunlarda və pre-girişdə qıcolmalar və risklər hissələr - eninə profil boyunca dairəvi qeyri-bərabər aşınma. Yuvarlanan rulmanları olan jurnallarda və ön qaldırıcı hissələrdə, ox qutuları sürtüldükdə və ya quraşdırma zamanı üzüklərin kifayət qədər gərginliyi olmadığı zaman rulmanların və labirint halqalarının daxili halqalarının fırlanması səbəbindən transvers tutma izləri və risklər əmələ gəlir.

Bərk təkərlərin nasazlıqları:

Yuvarlanan səthin və silsilənin texniki vəziyyəti vaqonun hamarlığına və relslərlə qarşılıqlı əlaqəyə, xüsusən də döngələrdən keçərkən böyük təsir göstərir. fərqləndirmək aşağıdakı qruplar nasazlıqlar: təbii aşınma və yıxılma, termomexaniki zədələnmə, metalın davamlılığının pozulması.

kimi geyimlər təbii geyimlər qrupuna daxildir müxtəlif növlər yuvarlanan səth yuvarlanan təkərlər, flanşın aşınması, sürgülər və s.

Uniforma Dairəvi Aşınma - Rulo təkərin yuvarlanan səthi h (şəkil 2.3, a) yuvarlanan dairənin müstəvisində təkərin rels və əyləc başlığı ilə qarşılıqlı təsirindən gəlir. Dəmir yolu ilə qarşılıqlı təsirdən haddelenmiş məhsulların əmələ gəlməsi iki prosesin eyni vaxtda təsiri nəticəsində baş verir: təkərin relslə təmas sahəsindəki metal liflərin əzilməsi və əyləc nəticəsində yaranan sürtünmə qüvvələrinin təsiri altında metalın aşınması. təkərdən rels boyunca sürüşmə və halqa boyunca yastıqlar. Yuvarlanan məhsulların yığılması da plastik deformasiya ilə əlaqələndirilir.

İlkin işə salınma dövründə vaqonların formalaşması prosesi daxil olduqdan sonra 3 dəfə daha sürətli gedir. İstifadə müddəti ərzində; yuvarlanan səthin mikrokobudluğunun intensiv aşınması ilə yanaşı, metalın üst təbəqələri sıxılır və işin bərkidilməsi əmələ gəlir. İşlə bərkidilmiş təbəqənin sərtliyi HB 470-ə çata bilər. Haddelenmiş metalın formalaşmasının ikinci mərhələsində çarxın təmas zonasından relslə dairəvi sallanma meydana gəlməsi ilə təkərin xarici kənarına doğru axır.

düyü. 2.3. Təkərlərin yuvarlanan səthində aşınma növləri:

1 - köhnəlmiş təkər profili;

2 - köhnəlmiş təkərin profili.