Hlavné rafinérie. Rafinérie Ruska: hlavné továrne a podniky. Najväčšie ropné rafinérie v Rusku

Rusko, jeden zo svetových lídrov v ťažbe ropy, má významné kapacity na výrobu rafinovaných produktov „čierneho zlata“. V závodoch sa vyrábajú palivá, ropa a petrochemické produkty, pričom celková ročná produkcia benzínu, motorovej nafty a vykurovacieho oleja dosahuje desiatky miliónov ton.

Rozsah ruskej rafinácie ropy

V súčasnosti v tomto odvetví v Rusku pôsobí aj 32 veľkých ropných rafinérií a ďalších 80 minipodnikov. Súhrnné kapacity rafinérií v krajine poskytujú spracovateľskú kapacitu 270 miliónov ton surovín. Predstavujeme vám 10 najlepších ropných rafinérií na základe stanovených kritérií výrobné zariadenia... Spoločnosti zaradené do zoznamu patria štátnym aj súkromným ropným spoločnostiam.

1. "Gazpromneft-ONPZ" (20,89 milióna ton)

Podnik Gazpromneft-ONPZ je známejší ako Omská ropná rafinéria. Vlastníkom závodu je Gazprom Neft (štruktúra Gazpromu). Rozhodnutie postaviť podnik bolo prijaté v roku 1949, závod bol spustený v roku 1955. Inštalovaná kapacita dosahuje 20,89 milióna ton, hĺbka spracovania (pomer objemu surovín k počtu vyrobených produktov) je 91,5 %. V roku 2016 spracovala Omská rafinéria 20,5 milióna ton ropy. Pronedra už skôr napísal, že skutočná rafinácia v rafinérii v roku 2016 v porovnaní s úrovňou z roku 2015 klesla.

V minulom roku vyrobila 4,7 milióna ton benzínu a 6,5 milióna ton motorovej nafty. Okrem paliva závod vyrába bitúmen, koks, kyseliny, decht a iné produkty. V priebehu posledných rokov vďaka modernizácii kapacít podnik znížil množstvo emisií do ovzdušia o 36 %, do roku 2020 sa plánuje zníženie miery škodlivého vplyvu na životné prostredieďalších 28 %. Celkovo sa za posledných 20 rokov množstvo emisií znížilo päťkrát.

2. Kirishinefteorgsintez (20,1 milióna ton)

Rafinéria ropy Kirishi (Kirishinefteorgsintez, podnik Surgutneftegaz) s kapacitou 20,1 milióna ton sa nachádza v meste Kirishi, Leningradská oblasť. Kolaudácia prebehla v roku 1966. V skutočnosti spracúva v priemere viac ako 17 miliónov ton ropy s hĺbkou 54,8 %. Okrem palív a mazív vyrába čpavok, bitúmen, rozpúšťadlá, plyny, xylény. Ako uviedla spoločnosť, v posledných rokoch podľa výsledkov rozboru 2,4 tisíca vzoriek nebolo zistené prekročenie noriem pre emisie škodlivých látok do ovzdušia. V rámci kontrolných bodov pásma hygienickej ochrany areálu neboli zistené ani porušenia životného prostredia.

3. Ryazan Oil Rafining Company (18,8 milióna ton)

Najväčšia rafinéria Rosneftu s kapacitou 18,8 milióna ton – Ryazan Oil Refining Company (do roku 2002 – Ryazan Oil Rafinery) – vyrába benzín, motorovú naftu, letecké palivo, kotlové palivo, bitúmen pre stavebný a cestný priemysel. Spoločnosť začala svoju činnosť v roku 1960. V minulom roku závod spracoval 16,2 milióna ton surovín s hĺbkou 68,6 %, pričom vyrobil 15,66 milióna ton produktov, z toho 3,42 milióna ton benzínu, 3,75 milióna ton motorovej nafty a 4,92 milióna ton vykurovacieho oleja. V roku 2014 bolo v podniku spustené environmentálne výskumné centrum. Je tu aj päť environmentálnych laboratórií. Merania škodlivých emisií sa vykonávajú od roku 1961.

4. Lukoil-Nizhegorodnefteorgsintez (17 miliónov ton)

Jeden z lídrov v oblasti domácej rafinácie ropy, Lukoil-Nizhegorodnefteorgsintez (vlastník - Lukoil), sa nachádza v meste Kstovo v regióne Nižný Novgorod. Podnik, ktorého kapacita v súčasnosti dosahuje 17 miliónov ton, bol otvorený v roku 1958 a dostal názov Novogorkovskij ropná rafinéria.

Rafinéria vyrába okolo 70 druhov produktov vrátane benzínu a motorovej nafty, paliva pre leteckú dopravu, parafínov a ropných bitúmenov. Lukoil-Nizhegorodnefteorgsintez je jediným podnikom v Rusku, ktorý vyrába tuhé potravinové parafíny. Hĺbka spracovania dosahuje 75%. Závod má environmentálne laboratórium, ktoré zahŕňa dva mobilné komplexy. V rámci programu Clean Air sú nádrže rafinérie vybavené pontónmi na desaťnásobné zníženie množstva emisií uhľovodíkov do atmosféry. Za posledných desať rokov sa priemerné ukazovatele znečistenia životného prostredia znížili trojnásobne.

5. Lukoil-Volgogradneftepererabotka (15,7 milióna ton)

Volgogradská (Stalingradská) rafinéria, spustená v roku 1957, sa stala súčasťou Lukoilu v roku 1991 a dostala nový názov – Lukoil-Volgogradneftepererabotka. Kapacita závodu je 15,7 milióna ton, skutočná kapacita je 12,6 milióna ton s mierou spracovania 93 %. V súčasnosti podnik vyrába asi sedem desiatok druhov rafinovaných ropných produktov vrátane benzínu, motorovej nafty, skvapalnených plynov, bitúmenu, olejov, koksu a plynových olejov. Podľa spoločnosti Lukoil sa vďaka implementácii programu environmentálnej bezpečnosti podarilo znížiť hrubé objemy škodlivých emisií o 44 %.

6. Slavneft-Yaroslavnefteorgsintez (15 miliónov ton)

Ropná rafinéria Novo-Jaroslavl (v súčasnosti Slavneft-YANOS, spoločne vlastnená Gazpromom a Slavnefťom) začala svoju činnosť v roku 1961. Súčasná inštalovaná kapacita závodu je 15 miliónov ton surovín, hĺbka spracovania je 66 %. Podnik sa zaoberá výrobou motorových benzínov, motorovej nafty, palív pre prúdové motory, širokého sortimentu olejov, bitúmenu, voskov, parafínov, aromatických uhľovodíkov, vykurovacích olejov a skvapalnených plynov. Za posledných 11 rokov spoločnosť Slavneft-Yaroslavnefteorgsintez výrazne zlepšila kvalitu svojich priemyselných odpadových vôd. Množstvo predtým nahromadeného odpadu sa znížilo 3,5-krát a objem znečisťujúcich emisií do ovzdušia - 1,4-krát.

7. Lukoil-Permnefteorgsintez (13,1 milióna ton)

V roku 1958 bola uvedená do prevádzky Permská ropná rafinéria. Neskôr dostala také názvy ako Permská ropná rafinéria, Permnefteorgsintez a v dôsledku toho, keď sa stala majetkom Lukoilu, bola premenovaná na Lukoil-Permnefteorgsintez. Kapacita podniku s hĺbkou spracovania surovín 88% dosahuje 13,1 milióna ton. Lukoil-Permnefteorgsintez vyrába širokú škálu produktov, vrátane desiatok položiek – benzín, nafta, letecký benzín elektrárne, plynové oleje, toluén, benzén, skvapalnené ropné plyny, síra, kyseliny a ropný koks.

Podľa ubezpečení vedenia závodu spoločnosť aktívne prijíma opatrenia na zamedzenie emisií znečisťujúcich zložiek do životného prostredia nad rámec regulačných limitov. Všetky druhy zaolejovaného odpadu sa likvidujú pomocou špeciálneho moderné vybavenie... Minulý rok závod vyhral súťaž Leader of Environmental Activity in Russia.

8. „Gazpromneft – Moskovská ropná rafinéria“ (12,15 milióna ton)

Moskovská ropná rafinéria (vlastnená Gazpromom Neft), ktorá v súčasnosti pokrýva 34 % dopytu ruského hlavného mesta po ropných produktoch, bola postavená v roku 1938. Kapacita závodu dosahuje 12,15 milióna ton s hĺbkou spracovania 75 %. Závod sa angažuje najmä v segmente palív - vyrába motorové palivo, ale okrem toho vyrába aj bitúmen. Vyrába aj skvapalnené plyny pre domáce a komunálne potreby, vykurovací olej. Podľa Gazpromneft-Moscow Oil Rafinery je systém environmentálneho manažérstva v podniku v súlade s medzinárodnými normami.

Napriek tomu od roku 2014 bola elektráreň opakovane v centre pozornosti kvôli emisiám sírovodíka do atmosférického vzduchu Moskvy. Hoci sa podľa ministerstva pre mimoriadne situácie skutočne ukázalo, že zdrojom znečistenia bola spomínaná ropná rafinéria, príslušné oficiálne obvinenie nebolo vznesené a ďalšie tri desiatky priemyselných zariadení nachádzajúcich sa v meste sa dostali do podozrenia. V roku 2017 zástupcovia Moskovskej ropnej rafinérie uviedli, že na území podniku neboli žiadne nadmerné emisie. Pripomeňme, že kancelária moskovského starostu oznámila spustenie systému na monitorovanie emisií elektrárne.

9. „Rafinéria RN-Tuapse“ (12 miliónov ton)

Rafinéria RN-Tuapse je najstaršou ropnou rafinériou v Rusku. Bol postavený v roku 1929. Jedinečnosť podniku spočíva aj v tom, že ide o jedinú rafinériu v krajine, ktorá sa nachádza na pobreží Čierneho mora. Vlastníkom rafinérie RN-Tuapse je spoločnosť Rosneft Corporation. Kapacita závodu je 12 miliónov ton (v skutočnosti sa ročne spracuje 8,6 milióna ton surovín), hĺbka spracovania je až 54 %. Hlavným sortimentom vyrábaných produktov je benzín, vrátane procesného plynu, motorová nafta, petrolej na osvetľovacie účely, vykurovací olej a skvapalnený plyn... Podľa správy závodu sa rafinérii podarilo v krátkom čase znížiť objem znečisťujúcich emisií do ovzdušia na polovicu. Taktiež kvalita výtokov sa dostala na úroveň rybárskych nádrží I. kategórie.

10. "Angarská petrochemická spoločnosť" (10,2 milióna ton)

V Angarsku v Irkutskej oblasti sú výrobné zariadenia"Angarsk Petrochemical Company", špecializujúca sa na rafináciu ropy. Súčasťou komplexu je rafinéria ropy, chemická jednotka a závod na výrobu olejov. Inštalovaná kapacita - 10,2 milióna ton, hĺbka rafinácie - 73,8%. Komplex bol spustený v roku 1945 ako podnik na výrobu kvapalného uhoľného paliva av roku 1953 boli uvedené do prevádzky prvé petrochemické zariadenia. Teraz spoločnosť vyrába benzín, motorovú naftu, petrolej pre lietadla, alkoholy, vykurovací olej, kyselina sírová, oleje. V rámci implementácie environmentálnych bezpečnostných opatrení boli vybavené uzavreté svetlice na neutralizáciu odpadových plynov a buduje sa systém recyklácie vody.

Lídri v rafinácii ropy: špičkové regióny a spoločnosti

Ak hovoríme o ruskom rafinérskom priemysle ako celku, potom sa vyznačuje veľkým (až 90%) stupňom konsolidácie. Továrne fungujú najmä ako súčasť vertikálne integrovaných spoločností.

Väčšina ropných rafinérií existujúcich v Rusku bola postavená počas sovietskeho obdobia. Rozdelenie ropných rafinérií podľa krajov prebiehalo podľa dvoch princípov – blízkosť polí nerastných surovín a v súlade s potrebou dodávok palív a mazív a petrochemických produktov do konkrétnych regiónov RSFSR, resp. republík ZSSR. Tieto faktory predurčili obraz o umiestnení kapacít na spracovanie ropy na území moderného ruského štátu.

Súčasnú etapu rozvoja domáceho spracovania „čierneho zlata“ charakterizuje nielen zvyšovanie kapacity, ale aj celková modernizácia výroby. To posledné to umožňuje Ruské spoločnosti ako zlepšiť kvalitu produktov na úroveň najprísnejších medzinárodné normy a zvýšiť hĺbku spracovania surovín, ako aj minimalizovať negatívny vplyv na životné prostredie.

O spoločnosti Gazprom Riadiace a kontrolné orgány Výroba Zásoby plynu a ropy Ťažba plynu a ropy Doprava Podzemné skladovanie plynu Spracovanie plynu a ropy Doprava ropy Podzemné skladovanie plynu Spracovanie plynu a ropy Energetika Splyňovanie Plynové palivo pre vozidlá Priemyselná bezpečnosť

Spracovanie plynu a ropy

Stratégia

Vyhliadky rozvoja Gazpromu ako jedného z lídrov v globálnom energetickom sektore sú úzko spojené so zlepšením spracovania uhľovodíkov. Cieľom spoločnosti je zvýšiť hĺbku spracovania a zvýšiť objem výroby produktov so zvýšenou pridanou hodnotou.

Spracovateľské zariadenia

Rafinérsky komplex skupiny Gazprom zahŕňa závody na spracovanie plynu a plynového kondenzátu PJSC Gazprom a rafinérske zariadenia PJSC Gazprom Neft. Skupina tiež zahŕňa OOO Gazprom neftekhim Salavat, jeden z najväčších komplexov na rafináciu ropy a petrochemickú výrobu v Rusku. Gazprom neustále modernizuje existujúce a vytvára nové spracovateľské závody. Amur Gas Processing Plant (GPP) vo výstavbe sa stane jedným z najväčších na svete.

Spracovanie plynu

Hlavné zariadenia skupiny Gazprom na spracovanie plynu a plynovú chémiu k 31. decembru 2018:

Astrachanský závod na spracovanie plynu (GPP);

Orenburg GPP;

Sosnogorsk GPP;

Yuzhno-Priobskiy GPP (prístup skupiny Gazprom k 50 % kapacity);

héliový závod v Orenburgu;

Metanolový závod v Tomsku;

závod na výrobu monomérov, Gazprom neftekhim Salavat LLC;

Plynová chemička OOO Gazprom neftekhim Salavat;

Závod na výrobu minerálnych hnojív OOO Gazprom neftekhim Salavat.

V roku 2018 spracovala skupina Gazprom, okrem surovín dodávaných zákazníkom, 30,1 miliardy metrov kubických. m zemného a súvisiaceho plynu.

Objemy spracovania zemného a súvisiaceho plynu v rokoch 2014-2018, miliardy metrov kubických m (okrem surovín dodaných zákazníkom)Rafinácia ropného a plynového kondenzátu

Hlavné kapacity skupiny Gazprom na spracovanie kvapalných uhľovodíkových surovín (ropa, plynový kondenzát, vykurovací olej) k 31.12.2018:

Závod na stabilizáciu kondenzátu Surgut pomenovaný po V.S. Černomyrdin;

Závod Urengoy na prípravu kondenzátu na prepravu;

Astrachan GPP;

Orenburg GPP;

Sosnogorsk GPP;

Ropná rafinéria (rafinéria) LLC Gazprom neftekhim Salavat;

Moskovská rafinéria skupiny Gazprom Neft Group;

Omská rafinéria skupiny Gazprom Neft Group;

Yaroslavnefteorgsintez (prístup skupiny Gazprom k 50 % kapacity prostredníctvom PJSC NGK Slavneft);

Rafinéria Mozyr, Bieloruská republika (až 50 % objemu ropy dodávanej do rafinérie, prístup skupiny Gazprom cez PJSC NGK Slavneft);

Rafinéria skupiny Gazprom Neft v rokoch. Pancevo a Novi Sad, Srbsko.

Hlavnou rafinériou skupiny Gazprom je rafinéria Omsk, jedna z najmodernejších rafinérií v Rusku a jedna z najväčších na svete.

V roku 2018 skupina Gazprom spracovala 67,4 milióna ton tekutých uhľovodíkových surovín.

Objemy rafinácie ropného a plynového kondenzátu, milióny tonSpracovateľské produkty

Výroba hlavných druhov rafinérií, plynu a petrochemických produktov skupinou Gazprom (okrem surovín dodávaných zákazníkom)| Za rok, ktorý sa skončil 31. decembra | |||||

|---|---|---|---|---|---|

| 2014 | 2015 | 2016 | 2017 | 2018 | |

| Stabilný plynový kondenzát a olej, tisíc ton | 6410,8 | 7448,1 | 8216,4 | 8688,7 | 8234,3 |

| Suchý plyn, bcm m | 23,3 | 24,2 | 24,0 | 23,6 | 23,6 |

| LPG, tisíc ton | 3371,1 | 3463,3 | 3525,4 | 3522,5 | 3614,3 |

| vrátane zahraničia | 130,4 | 137,9 | 115,0 | 103,0 | 97,0 |

| Automobilový benzín, tisíc ton | 12 067,9 | 12 395,2 | 12 270,0 | 11 675,6 | 12 044,9 |

| vrátane zahraničia | 762,7 | 646,8 | 516,0 | 469,0 | 515,7 |

| Nafta, tisíc ton | 16 281,4 | 14 837,0 | 14 971,4 | 14 322,1 | 15 662,5 |

| vrátane zahraničia | 1493,8 | 1470,1 | 1363,0 | 1299,0 | 1571,2 |

| Letecké palivo, tisíc ton | 3161,9 | 3171,0 | 3213,2 | 3148,8 | 3553,3 |

| vrátane zahraničia | 108,5 | 107,9 | 122,0 | 155,0 | 190,4 |

| Vykurovací olej, tisíc ton | 9318,0 | 8371,4 | 7787,2 | 6585,9 | 6880,6 |

| vrátane zahraničia | 717,8 | 450,6 | 334,0 | 318,0 | 253,7 |

| Lodné palivo, tisíc ton | 4139,0 | 4172,2 | 3177,2 | 3367,3 | 2952,0 |

| Bitúmen, tisíc ton | 1949,2 | 1883,8 | 2112,0 | 2662,1 | 3122,3 |

| vrátane zahraničia | 262,2 | 333,0 | 335,0 | 553,3 | 600,3 |

| Ropa, tisíc ton | 374,3 | 404,1 | 421,0 | 480,0 | 487,2 |

| Síra, tisíc ton | 4747,8 | 4793,8 | 4905,6 | 5013,6 | 5179,7 |

| vrátane zahraničia | 15,6 | 17,8 | 22,0 | 24,0 | 23,0 |

| Hélium, tisíc kubických metrov m | 3997,5 | 4969,7 | 5054,1 | 5102,2 | 5088,9 |

| NGL, tisíc ton | 1534,7 | 1728,6 | 1807,0 | 1294,8 | 1465,5 |

| Etánová frakcia, tisíc ton | 373,8 | 377,4 | 377,9 | 363,0 | 347,3 |

| Monoméry, tisíc ton | 262,2 | 243,4 | 294,0 | 264,9 | 335,8 |

| Polyméry, tisíc ton | 161,8 | 157,9 | 179,1 | 154,3 | 185,6 |

| Produkty organickej syntézy, tisíc ton | 83,5 | 90,4 | 89,6 | 44,7 | 71,3 |

| Minerálne hnojivá a suroviny k nim tisíc ton | 778,2 | 775,9 | 953,0 | 985,5 | 836,4 |

Rafinéria - priemyselný podnik, ktorej hlavnou funkciou je spracovanie ropy na benzín, letecký petrolej, vykurovací olej, motorovú naftu, mazacie oleje, tuky, bitúmen, ropný koks, petrochemické suroviny.

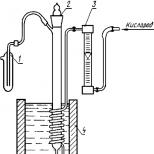

Výrobný cyklus rafinérie zvyčajne pozostáva z prípravy surovín, primárnej destilácie ropy a sekundárneho spracovania ropných frakcií: katalytické krakovanie, katalytické reformovanie, koksovanie, visbreaking, hydrokrakovanie, hydrorafinácia a miešanie komponentov hotových ropných produktov.

Rafinérie sa vyznačujú týmito ukazovateľmi:

Možnosť spracovania ropy: palivo, vykurovací olej a palivo-petrochemický.

Objem rafinácie (v miliónoch ton).

Hĺbka rafinácie (produkcia ropných produktov v zmysle ropy, v % hmotnosti mínus vykurovací olej a plyn).

Dnes sú rafinérie čoraz všestrannejšie.

Napríklad prítomnosť katalytického krakovania v rafinérii umožňuje zaviesť výrobu polypropylénu z propylénu, ktorý sa vo významných množstvách získava počas krakovania ako vedľajší produkt.

V ruskom ropnom rafinérskom priemysle existujú 3 profily rafinérií v závislosti od schémy spracovania ropy:

- palivo,

- palivo a olej,

- palivá a petrochemický priemysel.

Najprv sa olej dehydratuje a odsolí v špeciálnych zariadeniach, aby sa oddelili soli a iné nečistoty, ktoré spôsobujú koróziu zariadení, spomaľujú praskanie a znižujú kvalitu rafinovaných produktov.

V oleji nezostáva viac ako 3-4 mg / l solí a asi 0,1% vody.

Potom ide olej do primárnej destilácie.

Primárne spracovanie - destilácia

Kvapalné ropné uhľovodíky majú rôzne teploty varu. Na tejto vlastnosti je založená destilácia.

Pri zahriatí v destilačnej kolóne na 350 °C sa z oleja postupne so zvyšovaním teploty uvoľňujú rôzne frakcie.

Ropa v prvých rafinériách bola destilovaná na tieto frakcie:

- samobežný benzín (vyrie pri teplote 28-180 ° С),

- letecké palivo (180-240 ° С),

- motorová nafta (240-350 ° С).

Zvyšok destilácie ropy bol vykurovací olej.

Do konca 19. storočia sa vyhadzoval ako priemyselný odpad.

Na destiláciu ropy sa zvyčajne používa 5 rektifikačných kolón, v ktorých sa postupne oddeľujú rôzne ropné produkty.

Výťažnosť benzínu pri primárnej destilácii ropy je zanedbateľná, preto sa vykonáva jeho sekundárne spracovanie na získanie väčšieho objemu motorového paliva.

Recyklácia – krakovanie

Sekundárna rafinácia ropy sa uskutočňuje tepelným alebo chemickým katalytickým rozkladom produktov primárnej rafinácie ropy na získanie väčšieho množstva benzínových frakcií, ako aj surovín pre následnú výrobu aromatických uhľovodíkov - benzén, toluén a iné.

Jednou z najbežnejších technológií v tomto cykle je cracking.

V roku 1891 inžinieri V.G. Shukhov a S.P. Gavrilov navrhli prvé priemyselné zariadenie na svete na nepretržitú implementáciu procesu tepelného krakovania: kontinuálny rúrkový reaktor, kde vykurovací olej alebo iná ťažká ropná surovina nútene cirkuluje potrubím a je zásobovaný priestor plášťa. s ohriatymi spalinami.

Výťažnosť ľahkých komponentov pri procese krakovania, z ktorých je potom možné pripraviť benzín, petrolej, motorovú naftu, sa pohybuje od 40-45 do 55-60%.

Proces krakovania umožňuje výrobu komponentov vykurovacieho oleja na výrobu mazacích olejov.

Katalytické krakovanie bolo objavené v 30. rokoch 20. storočia.

Katalyzátor si vyberá zo suroviny a adsorbuje na seba predovšetkým tie molekuly, ktoré sú schopné pomerne ľahko dehydrogenovať (uvoľňovať vodík).

Výsledné nenasýtené uhľovodíky, ktoré majú zvýšenú adsorpčnú kapacitu, prichádzajú do kontaktu s aktívnymi miestami katalyzátora.

Dochádza k polymerizácii uhľovodíkov, objavujú sa živice a koks.

Uvoľnený vodík sa aktívne zúčastňuje reakcií hydrokrakovania, izomerizácie atď.

Krakovaný produkt je obohatený o ľahké, vysokokvalitné uhľovodíky a výsledkom je široká benzínová frakcia a ľahké ropné frakcie motorovej nafty.

V dôsledku toho sa získajú uhľovodíkové plyny (20 %), benzínová frakcia (50 %), naftová frakcia (20 %), ťažký plynový olej a koks.

Hydrorafinácia

Hydrorafinácia sa vykonáva na hydrogenačných katalyzátoroch s použitím zlúčenín hliníka, kobaltu a molybdénu. Jeden z najdôležitejších procesov pri rafinácii ropy.

Úlohou procesu je čistenie benzínu, petrolejových a naftových frakcií, ako aj vákuového plynového oleja od síry, dusíkatých, živicových zlúčenín a kyslíka. Destiláty sekundárneho pôvodu z krakovacích alebo koksovacích jednotiek sa môžu privádzať do hydrogenačnej rafinácie, v tomto prípade tiež prebieha proces hydrogenácie olefínov. Kapacita existujúcich závodov v Ruskej federácii sa pohybuje od 600 do 3000 tisíc ton ročne. Vodík potrebný na hydrorafinačné reakcie pochádza z jednotiek katalytického reformovania alebo sa vyrába v špeciálnych jednotkách.

Surovina sa zmiešava s plynom obsahujúcim vodík s koncentráciou 85-95 % objemu, dodávaným z cirkulačných kompresorov, ktoré udržiavajú tlak v systéme. Výsledná zmes sa zahrieva v peci na 280-340 ° C, v závislosti od suroviny, potom vstupuje do reaktora. Reakcia prebieha na katalyzátoroch obsahujúcich nikel, kobalt alebo molybdén pod tlakom do 50 atm. Za týchto podmienok dochádza k deštrukcii zlúčenín obsahujúcich síru a dusík s tvorbou sírovodíka a amoniaku, ako aj k nasýteniu olefínov. V tomto procese v dôsledku tepelného rozkladu vzniká nevýznamné (1,5 – 2 %) množstvo nízkooktánového benzínu a pri hydrorafinácii vákuového plynového oleja vzniká aj 6 – 8 % naftovej frakcie. Vo vyčistenej naftovej frakcii môže byť obsah síry znížený z 1,0 % na 0,005 % a nižšie. Plyny z procesu sa čistia za účelom extrakcie sírovodíka, ktorý sa privádza do výroby elementárnej síry alebo kyseliny sírovej.

Clausov proces (oxidačná premena sírovodíka na elementárnu síru)

Clausova jednotka sa aktívne používa v ropných rafinériách na spracovanie sírovodíka z hydrogenačných jednotiek a jednotiek na čistenie amínových plynov na výrobu síry.

Tvorenie hotové výrobky

Benzín, petrolej, motorová nafta a technické oleje sú zaradené do rôznych značiek v závislosti od chemického zloženia.

Finálnou fázou rafinérskej výroby je miešanie získaných komponentov za účelom získania hotových produktov požadovaného zloženia.

Tento proces sa tiež nazýva zlučovanie alebo miešanie.

Najväčšie ropné rafinérie v Rusku

1. Gazpromneft-ONPZ (20,89 milióna ton)

2. Kirishinefteorgsintez (20,1 milióna ton)

3. Ryazanská spoločnosť na rafináciu ropy (18,8 milióna ton)

4. Lukoil-Nizhegorodnefteorgsintez (17 miliónov ton)

5. Lukoil-Volgogradneftepererabotka (15,7 milióna ton)

6. Slavneft-Yaroslavnefteorgsintez (15 miliónov ton)

7. TANECO (14 miliónov ton)

8. Lukoil-Permnefteorgsintez (13,1 milióna ton)

9. Gazpromnefť – Moskovská rafinéria (12,15 milióna ton)

10. Rafinéria RN-Tuapse (12 miliónov ton)

Veľké nezávislé rafinérie v Rusku

1. Antipinsky Rafinery (9,04 milióna ton)

2. Afipsky rafinéria (6 miliónov ton)

3. Rafinéria Yaya (3 milióny ton)

4. Rafinéria ropy Mari (1,4 milióna ton)

5. Kočeněvskij rafinéria (1 milión ton)

NK Rosneft je číslo 1 v Rusku, pokiaľ ide o kapacity a objemy rafinácie ropy.

Aktivity spoločnosti v oblasti rafinácie ropy v posledných rokoch smerujú k uspokojeniu dopytu trhu po kvalitných ropných produktoch.

NK Rosneft už niekoľko rokov dôsledne realizuje program modernizácie svojich rafinérií, ktorý umožňuje rozširovať sortiment, zlepšovať kvalitu produktov a zvyšovať ich konkurencieschopnosť. Ide o najväčší program modernizácie rafinérií v ruskom ropnom priemysle. V priebehu implementácie tohto programu bol od konca roku 2015 zabezpečený prechod na 100 % výrobu motorových palív ekologickej triedy K5 pre domáci trh Ruskej federácie v súlade s požiadavkami Technických predpisov TR. CU 013/2011. Od roku 2018 viaceré rafinérie spoločnosti organizujú výrobu automobilových benzínov so zlepšenými environmentálnymi a prevádzkovými vlastnosťami AI-95-K5 „Euro-6“, ako aj AI-100-K5.

Ako súčasť rafinérskej jednotky Spoločnosti na území Ruská federácia Prevádzkuje 13 veľkých rafinérií: Komsomolská rafinéria, Angarská petrochemická spoločnosť, Ačinská rafinéria, Tuapse rafinéria, Kujbyševská rafinéria, Novokujbyševská rafinéria, Syzranská rafinéria, Saratovská rafinéria, Ryazanská rafinérska spoločnosť, ropný rafinačný komplex PJSC ANK Bashnef-Neft-Uefhim Bashnef-Neft-Uefhim. "Bashneft-UNPZ"), Jaroslavľská rafinéria.

Celková projektovaná kapacita hlavných rafinérií spoločnosti v Rusku je 118,4 milióna ton ropy ročne. Súčasťou Rosneftu je aj niekoľko minirafinérií, z ktorých najväčšia je rafinéria Nizhne-Vartovskoye.

Podiel PJSC NK Rosneft na rafinácii ropy v Rusku je viac ako 35%. Objem rafinácie ropy v ruských rafinériách spoločnosti v roku 2018 dosiahol viac ako 103 miliónov ton, čo predstavuje nárast o 2,8 % v porovnaní s rokom 2017. Výťažnosť ľahkej ropy je 58,1 % a hĺbka rafinácie 75,1 %, resp. výroba benzínu a motorovej nafty ekologickej triedy K5 v roku 2018 vzrástla o 2 %.

Objem rafinácie v minirafinériách Spoločnosti v Ruskej federácii v roku 2018 predstavoval 2 milióny ton.

PJSC NK Rosneft vlastní aj podiely v mnohých rafinérskych aktívach v zahraničí – v Nemecku, Bielorusku a Indii.

V Nemecku Spoločnosť vlastní podiely (od 24 do 54 %) v troch vysoko efektívnych rafinériách – MiRO, Bayernoil a PCK av Bielorusku nepriamo vlastní 21 % akcií v Mozyr Oil Refinery OJSC. Spoločnosť tiež vlastní 49% podiel v jednej z najväčších hi-tech rafinérií v Indii, Vadinar, s primárnou kapacitou rafinácie ropy 20 miliónov ton ročne.

Objem rafinácie ropy v nemeckých rafinériách ku koncu roka 2018 predstavoval 11,5 milióna ton Objem rafinácie ropy spoločnosťou Mozyr Oil Refinery OJSC v podiele Rosneft Oil Company v roku 2018 predstavoval 2,1 milióna ton.

LUKOIL zahŕňa štyri rafinérie v Rusku (v Perme, Volgograde, Nižnom Novgorode a Uchte), tri rafinérie v Európe (Taliansko, Rumunsko, Bulharsko) a LUKOIL vlastní aj 45 % podiel v rafinériách v Holandsku. Celková kapacita rafinérie je 84,6 milióna ton, čo prakticky zodpovedá produkcii ropy spoločnosti v roku 2018.

Závody spoločnosti majú moderné konverzné a rafinačné zariadenia a vyrábajú široký sortiment vysokokvalitných ropných produktov. Ruské továrne na technologickej úrovni kapacity a ukazovatele efektívnosti presahujú priemernú ruskú úroveň a európske závody Spoločnosti nie sú horšie ako konkurencia a nachádzajú sa v blízkosti kľúčových odbytových trhov.

Rafinácia ropy v našich vlastných rafinériách v roku 2018

Modernizácia

Spoločnosť dokončila rozsiahly investičný cyklus v roku 2016 uvedením najväčšieho ruského komplexu na hlboké spracovanie vákuového plynového oleja vo Volgogradskej rafinérii.

Realizácia programu umožnila zvýšiť ekologickú triedu vyrábaných motorových palív na Euro-5, ako aj výrazne zvýšiť podiel ropných produktov s vysokou pridanou hodnotou v produkovanom koši.

| 2014 | 2015 | 2016 | 2017 | 2018 | |

|---|---|---|---|---|---|

| Rafinácia ropy, milióny ton | 66,570 | 64,489 | 66,061 | 67,240 | 67,316 |

| Produkcia ropných produktov, milióny ton | 64,118 | 60,900 | 62,343 | 63,491 | 63,774 |

| Benzín (priamy a automobilový), milióny ton | 13,940 | 14,645 | 16,494 | 17,372 | 16,783 |

| Dieselové palivo, milióny ton | 21,496 | 21,430 | 22,668 | 25,628 | 25,834 |

| Letecký petrolej, milióny ton | 3,291 | 3,069 | 3,110 | 3,793 | 3,951 |

| Vykurovací olej a vákuový plynový olej, milióny ton | 17,540 | 14,651 | 12,511 | 9,098 | 9,399 |

| Oleje a komponenty, milióny ton | 1,109 | 0,928 | 1,015 | 1,163 | 0,961 |

| Ostatné, mln t | 6,742 | 6,177 | 6,545 | 6,437 | 6,846 |

| Svetelný výkon,% | 59,8 | 62,6 | 66,5 | 71,3 | 70,5 |

| Hĺbka rafinácie, % | 80,1 | 81,6 | 85,2 | 86,8 | 88,0 |

| Nelsonov index | 7,6 | 8,2 | 8,8 | 8,8 | 8,8 |

Ruské rafinérie

Uvedenie nových rafinačných jednotiek do prevádzky v rokoch 2015–2016, optimalizácia zaťaženia sekundárnych procesov a rozšírenie surovinového koša umožnili výrazne zlepšiť štruktúru vyrábaných produktov a znížiť podiel vykurovacieho oleja a vákuového plynového oleja v prospech zvýšenie podielu ľahkých ropných produktov.

RAFINÁCIA ROPY V RAFINÁRI V RUSKU V ROKU 2018

V roku 2018 pokračovali práce na zvyšovaní hĺbky spracovania prostredníctvom využívania alternatívnych surovín a dodatočného zaťaženia sekundárnych procesov, a to aj prostredníctvom prehlbovania medzifaktorovej integrácie.

Volgogradská rafinéria

Nachádza sa v južnom regióne Ruska

Spracováva zmes ľahkých západosibírskych a dolnovolžských olejov

Ropa sa do rafinérie dodáva ropovodom Samara-Tikhoretsk

Hotové výrobky sú zasielané po železnici, rieke a autom

Hlavnými procesmi konverzie sú koksovacie jednotky (2 jednotky s kapacitou 24,0 tisíc barelov denne), hydrokrakovacie jednotky (s kapacitou 67,0 tisíc barelov denne)

| 2014 | 2015 | 2016 | 2017 | 2018 | |

|---|---|---|---|---|---|

| Kapacita *, milióny ton/rok | 11,3 | 14,5 | 14,5 | 14,5 | 14,5 |

| Nelsonov index | 6,1 | 5,4 | 6,9 | 6,9 | 6,9 |

| Spracovanie surovín, milióny ton | 11,413 | 12,587 | 12,895 | 14,388 | 14,775 |

| Produkcia ropných produktov, milióny ton | 10,932 | 12,037 | 12,413 | 13,825 | 14,263 |

* Bez nevyužitých kapacít (1,2 milióna ton z roku 2015).

História závodu

Závod bol uvedený do prevádzky v roku 1957 a súčasťou LUKOIL sa stal v roku 1991. Začiatkom roku 2000. bola uvedená do prevádzky miešacia stanica benzínu a stojan na vykladanie oleja, jednotka hydrorafinácie motorovej nafty, jednotka stabilizácie primárneho benzínu a jednotka frakcionácie plynu pre nasýtené uhľovodíkové plyny.

V rokoch 2004-2010 prvá etapa jednotky na kalcináciu koksu, bola uvedená do prevádzky izomerizačná jednotka a bola vybudovaná jednotka katalytického reformovania. Vákuový blok bloku AVT-6 bol zrekonštruovaný a uvedený do prevádzky. Začala sa výroba motorovej nafty pod značkou EKTO.

V rokoch 2010-2014. modernizovala sa hydrorafinér nafty, do prevádzky bola uvedená jednotka na koncentrovanie vodíka, odložená koksovacia jednotka, hydrorafinér nafty a druhá linka jednotky na kalcináciu koksu.

V roku 2015 bola uvedená do prevádzky jednotka primárnej rafinácie ropy ELOU-AVT-1, ktorá umožňuje zvýšiť efektivitu rafinácie a zvýšiť kapacitu rafinácie ropy na 15,7 mil. ton/rok.

V roku 2016 bol uvedený do prevádzky komplex na hlboké spracovanie vákuového plynového oleja. Kapacita najväčšieho ruského komplexu na hlboké spracovanie vákuového plynového oleja je 3,5 milióna ton ročne. Postavili ho v rekordnom čase – za 3 roky. Súčasťou komplexu sú aj jednotky na výrobu vodíka a síry, zariadenia závodu.

V roku 2017 bola hydrokrakovacia jednotka, postavená v roku 2016, úspešne uvedená do konštrukčného režimu. To umožnilo výrazne zlepšiť kôš ropných produktov rafinérie nahradením vákuového plynového oleja produktmi s vysokou pridanou hodnotou, predovšetkým motorovou naftou Euro-5.

V roku 2018 Volgogradská rafinéria vyvinula technológiu na výrobu tmavého lodného paliva s nízkym obsahom síry, ktoré spĺňa sľubné požiadavky MARPOL.

Permská rafinéria

Ropná rafinéria paliva a ropného petrochemického profilu

Nachádza sa 9 km od mesta Perm

Rafinuje zmes olejov z polí na severe oblasti Perm a Západná Sibír

Ropa sa do rafinérie dodáva ropovodom Surgut-Polotsk a Kholmogory-Klin

Hotové výrobky sa prepravujú železničnou, cestnou a riečnou dopravou, ako aj ropovodom Perm-Andreevka-Ufa

Hlavnými procesmi konverzie sú hydrokrakovacie jednotky T-Star (65,2 tisíc barelov denne), jednotky katalytického krakovania (9,3 tisíc barelov denne), koksovacie jednotky (56,0 tisíc barelov denne)

| 2014 | 2015 | 2016 | 2017 | 2018 | |

|---|---|---|---|---|---|

| Kapacita, milióny ton/rok | 13,1 | 13,1 | 13,1 | 13,1 | 13,1 |

| Nelsonov index | 8,1 | 9,4 | 9,4 | 9,4 | 9,4 |

| Spracovanie surovín, milióny ton | 12,685 | 11,105 | 11,898 | 12,452 | 12,966 |

| Produkcia ropných produktov, milióny ton | 12,430 | 10,333 | 11,008 | 11,543 | 12,042 |

História závodu

Závod bol uvedený do prevádzky v roku 1958 av roku 1991 sa stal súčasťou LUKOIL. V 90. rokoch 20. storočia. V závode sa realizoval program rekonštrukcie koksovne, vybudovala sa jednotka vákuovej destilácie vykurovacieho oleja, vytvorila sa výrobňa olejov, zaradila sa jednotka na využitie sírovodíka a výroby kyseliny sírovej. prevádzka.

V roku 2000. bol uvedený do prevádzky komplex hlbinnej rafinácie ropy, izomerizačná jednotka, zrekonštruovali sa bloky AVT a zmodernizoval sa atmosférický blok bloku AVT-4. V roku 2008 bola kapacita rafinérie zvýšená na 12,6 milióna ton/rok.

V rokoch 2011-2014. zvýšila sa kapacita odloženej koksovacej jednotky na 1 milión ton ročne, modernizovala sa hydrorafinér nafty, dokončilo sa technické dovybavenie vákuovej jednotky bloku AVT-4.

V roku 2015 bol uvedený do prevádzky Komplex na spracovanie ropných zvyškov, ktorý umožnil prechod na neropnú schému a zvýšenie výťažnosti ľahkých ropných produktov, bola dokončená aj výstavba energetického bloku s inštalovaným výkonom 200 MW. V roku 2016 bola ukončená rekonštrukcia Dieselového hydrodearomatizačného bloku Hydrokrakovacej jednotky.

V roku 2017 bol uvedený do prevádzky stojan na vykladanie ťažkých vykurovacích olejov s kapacitou až 1 milión ton ročne. Nadjazd zvýšil medzifaktorovú integráciu a umožnil poskytnúť komplex na spracovanie ropných zvyškov a jednotku na výrobu bitúmenu v rafinérii Perm so surovinou pre ťažkú ropu z rafinérie Nižný Novgorod.

V roku 2018 bola v Permskej rafinérii uvedená do prevádzky infraštruktúra na príjem vykurovacieho oleja, čo umožnilo zvýšiť zaťaženie odložených koksovacích jednotiek a zvýšiť medzirafinérsku optimalizáciu v rámci Skupiny.

Rafinéria Nižný Novgorod

Ropná rafinéria paliva a profilu ropy

Nachádza sa v meste Kstovo v regióne Nižný Novgorod

Rafinuje zmes olejov zo západnej Sibíri a Tatarstanu

Ropa sa do rafinérie dodáva prostredníctvom ropovodov Almeťevsk-Nižný Novgorod a Surgut-Polotsk

Hotové výrobky sa prepravujú železničnou, cestnou a riečnou dopravou, ako aj potrubím

Hlavnými procesmi konverzie sú jednotka katalytického krakovania (80,0 tisíc barelov denne), jednotka visbreakingu (42,2 tisíc barelov denne)

| 2014 | 2015 | 2016 | 2017 | 2018 | |

|---|---|---|---|---|---|

| Kapacita, milióny ton/rok | 17,0 | 17,0 | 17,0 | 17,0 | 17,0 |

| Nelsonov index | 6,4 | 7,1 | 7,3 | 7,3 | 7,3 |

| Spracovanie surovín, milióny ton | 17,021 | 15,108 | 15,423 | 15,484 | 14,989 |

| Produkcia ropných produktov, milióny ton | 16,294 | 14,417 | 14,826 | 14,727 | 14,296 |

História závodu

Závod bol uvedený do prevádzky v roku 1958 a súčasťou LUKOIL sa stal v roku 2001.

V roku 2000. boli zrekonštruované jednotky AVT-5 a hydrorafinér ropy. Bola uvedená do prevádzky jednotka katalytického reformovania a jednotka izomerizácie benzínu a modernizovaný atmosférický blok AVT-6. Hydrorafinačná jednotka bola zrekonštruovaná, čo umožnilo spustiť výrobu motorovej nafty podľa normy Euro-5. V roku 2008 bola uvedená do prevádzky jednotka dechtového visbreakingu s kapacitou 2,4 milióna ton ročne, čo prispelo k zvýšeniu výroby vákuového plynového oleja a zníženiu výroby vykurovacieho oleja. V roku 2010 bol uvedený do prevádzky komplex vákuového katalytického krakovania plynového oleja, vďaka ktorému sa zvýšila výroba vysokooktánových benzínov a motorovej nafty. Uskutočnila sa rekonštrukcia hydročističky motorovej nafty.

V rokoch 2011-2014. bola uvedená do prevádzky jednotka na alkyláciu fluorovodíka, bola dokončená rekonštrukcia AVT-5. V roku 2015 bol uvedený do prevádzky komplex katalytického krakovania 2 a vákuová jednotka VT-2. V roku 2016 bol rozšírený surovinový kôš.

V roku 2017 sa začala výroba prémiového benzínu EKTO 100 so zlepšenými prevádzkovými vlastnosťami. Konečné investičné rozhodnutie padlo aj na výstavbu odloženého koksárenského komplexu s kapacitou 2,1 milióna ton surovín ročne. Surovinou pre komplex budú ťažké zvyšky z rafinácie ropy a hlavnými typmi produktov budú motorová nafta, primárny benzín a plynové frakcie, ako aj tmavé ropné produkty – vákuový plynový olej a koks. Výstavba komplexu a súvisiace optimalizačné opatrenia zvýšia výťažnosť ľahkých ropných produktov v rafinérii Nižný Novgorod o viac ako 10 %. Zvýšenie kapacity sekundárneho spracovania spolu s optimalizáciou zaťaženia závodu výrazne zníži produkciu vykurovacieho oleja.

V roku 2018 sa začala výstavba oneskoreného koksárenského komplexu v rafinérii Nižný Novgorod, boli uzatvorené zmluvy EPC s dodávateľmi a začala sa príprava pilótového poľa a základov zariadení komplexu. Zvýšenie kapacity sekundárneho spracovania spolu s optimalizáciou miery využitia závodu umožní znížiť produkciu vykurovacieho oleja o 2,7 milióna ton ročne.

Rafinéria Ukhta

Nachádza sa v centrálnej časti republiky Komi

Rafinuje zmes olejov z polí republiky Komi

Ropa sa do rafinérie dodáva ropovodom Usa-Ukhta

Hlavné procesy konverzie - visbreaking jednotka (14,1 tisíc barelov za deň)

| 2014 | 2015 | 2016 | 2017 | 2018 | |

|---|---|---|---|---|---|

| Kapacita *, milióny ton/rok | 4,0 | 4,0 | 4,2 | 4,2 | 4,2 |

| Nelsonov index | 3,8 | 3,8 | 3,7 | 3,7 | 3,7 |

| Spracovanie surovín, milióny ton | 3,993 | 3,386 | 2,853 | 2,311 | 1,899 |

| Produkcia ropných produktov, milióny ton | 3,835 | 3,221 | 2,693 | 2,182 | 1,799 |

* Vrátane nevyužitej kapacity (2,0 milióna ton).

História závodu

Závod bol uvedený do prevádzky v roku 1934 a súčasťou LUKOIL sa stal v roku 1999.

V roku 2000 prebehla rekonštrukcia jednotky AT-1, uvedenie do prevádzky hydrodevoskovacia jednotka nafty, vypúšťanie oleja a nakladací stojan na tmavé ropné produkty. Bola ukončená prvá etapa rekonštrukcie komplexu katalytického reformovania, ktorá zvýšila kapacitu procesu o 35 tis. ton/rok. Bol uvedený do prevádzky blok na zvýšenie koncentrácie vodíka na hydrodevoskovacej jednotke, postavila sa druhá etapa vykladacieho a nakladacieho regálu ropy a ropných produktov, dokončilo sa prevybavenie jednotky katalytického reformovania a jednotka na znižovanie viskozity dechtu s kapacitou 800 tisíc ton/rok, čo umožnilo zvýšiť produkciu vákuového plynového oleja. V roku 2009 bola dokončená výstavba izomerizačnej jednotky.

V roku 2012 bolo ukončené technické dovybavenie reaktorového bloku dieselovej hydrorafinérie GDS-850. V roku 2013 bola uvedená do prevádzky destilačná jednotka po rekonštrukcii, kapacita vákuovej jednotky bola zvýšená na 2 milióny ton/rok. Bol dokončený projekt výstavby jednotky na odvod plynového kondenzátu. V rokoch 2014-2015. pokračovalo technické dovybavenie podniku.

Mini rafinéria

európske rafinérie

RAFINOVANIE ROPY V EURÓPSKEJ RAFINÁRII V ROKU 2018

Rafinéria v Ploiesti, Rumunsko

Palivový profil ropnej rafinérie

Nachádza sa v meste Ploiesti (v centrálnej časti Rumunska), 55 km od Bukurešti

Rafinuje uralskú ropu (ruský exportný mix) a ropu z rumunských polí

Ropa sa do rafinérie dodáva ropovodom z prístavu Constanta pri Čiernom mori. Rumunská ropa prichádza aj po železnici

Hotové výrobky sa prepravujú po železnici a po ceste

Hlavnými procesmi konverzie sú jednotka katalytického krakovania (18,9 tisíc barelov denne) a koksovacia jednotka (12,5 tisíc barelov denne)

| 2014 | 2015 | 2016 | 2017 | 2048 | |

|---|---|---|---|---|---|

| Kapacita, milióny ton/rok | 2,7 | 2,7 | 2,7 | 2,7 | 2.7 |

| Nelsonov index | 10,0 | 10,0 | 10,0 | 10,0 | 10.0 |

| Spracovanie surovín, milióny ton | 2,380 | 2,237 | 2,771 | 2,368 | 2,723 |

| 2,328 | 2,173 | 2,709 | 2,320 | 2,659 |

História závodu

Závod bol uvedený do prevádzky v roku 1904 a súčasťou LUKOIL sa stal v roku 1999.

V roku 2000. bola zvládnutá výroba benzínu AI-98 a motorovej nafty s nízkym obsahom síry. Začiatkom roku 2000. modernizovali sa jednotky na primárnu rafináciu ropy, hydrorafináciu, reformovanie, koksovanie, katalytické krakovanie, plynovú frakcionáciu a izomerizáciu, vybudovali sa jednotky na hydrorafináciu katalytického krakovania benzínu a výrobu vodíka. V roku 2004 bol závod uvedený do prevádzky. Neskôr bola uvedená do prevádzky jednotka na výrobu aditív MTBE / TAME, spustený turbogenerátor s výkonom 25 MW, rekonštrukcia hydrorafinačnej jednotky motorovej nafty, katalytické krakovanie, hydrogenačná rafinácia benzínu s katalytickým krakovaním a výroba MTBE / TAME, ako aj vákuový blok jednotky AVT-1 bola dokončená. Bola dokončená výstavba jednotky na výrobu vodíka, ktorá umožnila výrobu palív Euro-5.

V rokoch 2010-2014. Inštalovali sa 2 nové koksové komory odloženej koksovacej jednotky, zorganizovala sa výroba propylénu s obsahom síry pod 5 ppm, dokončila sa rekonštrukcia amínového bloku a zaviedol sa vylepšený riadiaci systém na jednotke AVT-3. , čo umožňuje zvýšiť výťažnosť predajných produktov. V roku 2013 boli ukončené projekty na zvýšenie stupňa získavania C3+ zo suchého katalytického krakovacieho plynu, modernizácia liečebné zariadenia... Vykonané generálna oprava podnik prešiel na schému neťažby ropy, zvýšil hĺbku spracovania a výťažnosť ľahkých ropných produktov.

V roku 2015 bola uvedená do prevádzky jednotka na čistenie spalín katalytického krakovania.

Rafinéria v Burgase v Bulharsku

Ropná rafinéria paliva a petrochemického profilu

Nachádza sa na pobreží Čierneho mora, 15 km od Burgasu

Rafinuje ropu rôznych tried (vrátane ruských exportných tried), vykurovací olej

Ropa sa do rafinérie dodáva potrubím z ropného terminálu Rosenets

Hotové výrobky sa prepravujú železničnou, námornou a cestnou dopravou, ako aj ropovodom do centrálnych oblastí krajiny

Hlavnými procesmi konverzie sú jednotka katalytického krakovania (37,1 tisíc barelov denne), jednotka visbreakingu (26,4 tisíc barelov denne) a jednotka hydrokrakovania dechtu (39,0 tisíc barelov denne).

| 2014 | 2015 | 2016 | 2017 | 2018 | |

|---|---|---|---|---|---|

| Kapacita *, milióny ton/rok | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 |

| Nelsonov index | 8,9 | 13,0 | 13,0 | 13,0 | 13,0 |

| Spracovanie surovín, milióny ton | 5,987 | 6,623 | 6,813 | 7,004 | 5,997 |

| Produkcia obchodovateľných produktov, milióny ton | 5,635 | 6,210 | 6,402 | 6,527 | 5,663 |

* Vrátane nevyužitých kapacít (2,8 milióna ton).