Milyen tudományos acélt használnak a laprugóhoz. Rugó-rugó acélok. Rugóacél alkalmazása

31. Rugóacél

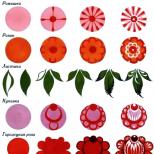

A rugók és rugók gyártására szánt acéloknak lehetővé kell tenniük a nagy rugalmas alakváltozásokat, és olyan képlékeny tulajdonságokkal kell rendelkezniük, amelyek biztosítják a csavart és egyéb rugók túlterhelés közbeni törés nélküli működését, ki kell bírniuk a ciklikus (különösen oszcilláló jellegű) terheléseket. Ennek megfelelően a rugók és rugók acéljainak magas rugalmassági határértékkel és tartóssági határértékkel, megfelelő szívóssággal és hajlékonysággal kell rendelkezniük. A szénrugós acélok folyáshatárának a végső hőkezelés után meg kell haladnia a 800 N/mm2-t, az ötvözött acéloké pedig a -1000 N/mm2-t. A plaszticitásmutatóknak δ≥5% és ψ≥20% kell lenniük. A rugókhoz és laprugókhoz használt szénacélok alacsony korrózióállósággal és alacsony relaxációs ellenállással rendelkeznek. Ezen acélok alacsony edzhetősége korlátozza felhasználásukat - általában csak rugók és kis keresztmetszetű rugók gyártásához. Az ötvözött acélok nagyobb szilárdsági tulajdonságokkal, megnövekedett szívóssággal és rideg töréssel szembeni ellenállással, nagyobb relaxációs ellenállással, olajban és még levegőben való olthatósággal rendelkeznek. Ezeket az acélokat inkább rugók és laprugók gyártására használják. A rugóacélok mechanikai tulajdonságait (minimum) a GOST 14959-79 biztosítja. Ezek az acélok a következők: 65, 70,75, 85, 65G, 65G2, 70G, 60S2, 48, 70SZA, 50KhG, 55KGR, 60GSA, 50KhGFA stb. 420…480°С.

|

Acélminőségek |

Találkozók |

|

Lapos rugók téglalap alakú, vastagsága 3 ... 12 mm (acél 65); 0,14 ... 8 mm átmérőjű huzalból készült rugók hideg tekercseléssel; különböző méretű rugók utólagos 300 °C-os megeresztéssel (70, 75 és 85 acélok); mozdonyrugók, rugók és gumiabroncsok (acél70) |

|

|

Lapos és kerek rugók, laprugók, rugógyűrűk, alátétek, hornyok és egyéb rugós típusú alkatrészek, amelyek nagy rugalmasságot és fokozott kopásállóságot igényelnek |

|

|

Rugók 3…14 mm vastagok |

|

|

Rugók, felfüggesztések, feszítőrugók; változó hajlításon dolgozó alkatrészek. Általában 3 ... 18 mm vastagságú szalagacélt és 7 ... 13 mm vastagságú hornyolt acélt (rugókhoz) használnak. Mechanikai tulajdonságai hossz- és keresztirányban eltérőek. Dekarbonizációra hajlamos acél |

|

|

Vastag szalagacélból készült rugók. 3 ... 16 mm;, rugók 3 ... 18 mm vastag szalagacélból és 0,08 ... 3 mm vastag rugós szalagból; 3 ... 12 mm átmérőjű huzalból készült csavart rugók. Az acél hajlamos a dekarbonizációra, ellenáll a szemcsés növekedésnek, és mélyen edzhető. Maximális üzemi hőmérséklet +250 °С |

|

|

3 ... 16 mm vastagságú rugószalag gyártásához. A bórral való ötvözés növeli az acél rugalmassági határát és rugalmassági modulusát |

Kopásálló acélokat használnak (használnak) súrlódási körülmények között működő gépalkatrészek gyártásához:

golyóscsapágy,

grafitizált,

Magas mangántartalom.

A golyóscsapágyacélokat (ШХ15, ШХ20) csapágygolyók és görgők gyártására használják.

Kémiai összetételük (GOST 801-78) és szerkezetük szerint ezek az acélok a szerszámacélok osztályába tartoznak.

A grafitizált acélt (nagy széntartalmú, 1,5-2% C-t és legfeljebb 2% Cr-t tartalmaz) dugattyúgyűrűk, dugattyúk, főtengelyek és egyéb súrlódási körülmények között működő formázott öntvények gyártására használják.

A grafitizált acél szerkezetében ferrit-cementit keverék és grafit található.

Grafitozott acél U16 (EI 336)

A grafit mennyisége a hőkezelési módtól és a széntartalomtól függően jelentősen változhat.

Az edzés utáni grafitizált acél egyesíti az edzett acél és a szürkeöntvény tulajdonságait.

Az ilyen acélban lévő grafit kenőanyag szerepét tölti be.

Az 1,2% C-t és 13% Mn-t tartalmazó, nagy mangántartalmú G13L acélt vasúti keresztek, vágányok stb. gyártásához használják.

Ennek az acélnak akkor van maximális kopásállósága, ha egyfázisú ausztenit szerkezete van, amit a levegőben történő hűtés közbeni kioltás (1000-1100°C) biztosít.

Az edzett acél alacsony keménységű (HB 200), keményedzés után a keménysége HB 600-ra emelkedik.

Golyóscsapágyacélok

A csapágyalkatrészek (gyűrűk, golyók, görgők) gyártásához használt acélok szerkezetinek tekinthetők, de összetételüket és tulajdonságaikat tekintve fontosak. A ШХ15 magas széntartalmú krómacél a legjobban alkalmazható. A benne található hipereutektoid szén (0,95%) és króm (1,3...1,65%) tartalma biztosítja, hogy kikeményedés után nagy egyenletes keménység, kopásállóság és kellő szívósság érhető el. Az acél minőségét és a csapágy élettartamát hátrányosan befolyásolja a keményfém elválasztás, a szalagok és a háló. Az 50 acél fizikai egyenletességét hátrányosan befolyásolják a nemfémes (szulfid és oxid) és gázzárványok, a makro- és mikroporozitás. A ШХ15 acélt kis szakaszok alkatrészeihez használják. A nagyobb csapágyak alkatrészeinél az edzhetőség javítása érdekében ShKh15SG és ShKh20SG króm-szilícium-mangán acélokat használnak.

Hengerművekhez, vasúti szállításhoz, nehéz körülmények között, nagy lökésterheléssel üzemelő nagyméretű csapágyalkatrészek gyártásához 20X2H4A edzett acélt használnak.

33. Korrózióálló (rozsdamentes ) válnak. A szén- és gyengén ötvözött acélok érzékenyek a korrózióra, azaz tönkreteszik őket a környezet kémiai hatásai. A folyamat mechanizmusa szerint a korrózió két típusát különböztetjük meg: kémiai és elektrokémiai. Az elektrokémiai korrózió során fellépő jelenségek hasonlóak a galvánelemben zajló folyamatokhoz. Az elektrokémiai korróziónak ellenálló acélokat korrózióállónak (rozsdamentesnek) nevezzük. Az acél korróziógátló tulajdonságokkal rendelkezik, ha nagy mennyiségű krómmal vagy krómmal és nikkellel ötvözik.

Króm korrózióálló acélok. Az acél krómtartalmának legalább 12%-nak kell lennie. Kisebb krómtartalommal az acél nem képes ellenállni a korróziónak, mivel elektródpotenciálja negatívvá válik. A 12X13, 40X13, 12X17.08X17T acélminőségeket széles körben használják.

Króm-nikkel korrózióálló acélok. Ezek az acélok nagy mennyiségben tartalmaznak krómot és nikkelt, kevés szenet és az ausztenites osztályba tartoznak. Ezek az acélok az auszteniten kívül króm-karbidokat is tartalmaznak. Az egyfázisú ausztenit szerkezet előállításához a 12X18H9 minőségű acélt 1100...1150 °C hőmérsékletű vízben lehűtik. Ezzel érhető el a legmagasabb korrózióállóság, de a szilárdság viszonylag alacsony. A szilárdság növelése érdekében az acélt hideg állapotban képlékeny deformációnak vetik alá.

Az ausztenites króm-nikkel acélok nagyobb korrózióállósággal rendelkeznek, mint a krómacélok, és széles körben használják őket a vegyiparban, az olaj- és élelmiszeriparban, az autóiparban, a közlekedésmérnöki iparban és az építőiparban.

Hőálló acélok és ötvözetek. Ide tartoznak azok az acélok és ötvözetek, amelyek bizonyos ideig magas hőmérsékleten terhelés alatt működnek, és ugyanakkor megfelelő hőállósággal rendelkeznek. Az acél szilárdságának csökkenését nemcsak maga a hőmérséklet-emelkedés befolyásolja, hanem az alkalmazott terhelés időtartama is. Ez utóbbi esetben állandó terhelés hatására az acél "kúszik", ezért ezt a jelenséget kúszásnak nevezik. A szén- és ötvözött szerkezeti acéloknál 350°C feletti hőmérsékleten kúszás figyelhető meg. A hőállóság növekedéséhez hozzájáruló tényezők a következők:

az alapfém magas olvadáspontja; szilárd oldat és a keményedési fázis finom részecskéi jelenléte az ötvözetben; keményedést okozó képlékeny deformáció; magas átkristályosítási hőmérséklet; racionális dopping; termikus és termomechanikus feldolgozás; Hőálló acélok bevezetése olyan elemek százalékos hányadában, mint a B, Ce, Nb, Zn.

A hőálló acélokat és ötvözetek osztályozása a fő jellemző - az üzemi hőmérséklet - szerint történik. 350 ... 400 ° C-ig terjedő hőmérsékleten való működéshez szokásos szerkezeti acélokat (szén és gyengén ötvözött) használnak. 400 ... 550 ° C hőmérsékleten történő működéshez perlit osztályú ötvözött acélokat használnak, például 15XM, 12X11MF. Ezen acélok fő jellemzője a kúszási határ, mivel főként kazánok és turbinák alkatrészeinek, például gőzcsövek és túlhevítők gyártására szolgálnak, amelyek viszonylag kis terhelésű, de nagyon hosszú ideig működnek (fel 100 000 óráig). Ezek az acélok kevés krómot tartalmaznak, ezért alacsony a hőállóságuk (550...600°C-ig). 500 ... 600 ° C hőmérsékleten történő működéshez martenzites acélokat használnak: magas krómtartalmú, például 15X11MF gőzturbina lapátokhoz; króm-szilícium (úgynevezett szilícium), például 40X9C2 motorszelepekhez; komplexen ötvözött, például 20X12VNMF tárcsákhoz, rotorokhoz, tengelyekhez, turbinákhoz. 600 ... 750 ° C hőmérsékleten történő működéshez ausztenites acélokat használnak, amelyek nem edzett (nem öregedő), például 09X14H16V acélra vannak osztva, túlhevítők csövéhez és ultramagas nyomású berendezések csővezetékeihez, és edzett (öregedett) összetett ötvözött acélok, például 45X4H14V2M acél, szelepmotorokhoz, csővezeték-alkatrészekhez és 40Kh15N7G7F2MS acél a gázturbinák lapátjaihoz. Az ausztenites osztályú acélok hőállósága 800 ... 850 ° C. 800 ... 1100 ° C-on történő működéshez nikkel alapú hőálló ötvözeteket használnak, például KhN77TYuR, KhN55VMTFKU a turbinalapátokhoz. Ezek az ötvözetek öregednek, és ugyanolyan hőkezelésnek (kioltásnak és öregítésnek) vetik alá, mint az ausztenites osztályú öregedő acélokat. Nikkel alapú ötvözetek hőállósága 1200°C-ig.

Az acél magas hőmérsékletű hevítés után levegőben történő hűtésével kapott alapszerkezettől függően a korrózióálló és hőálló acélokat hat osztályba sorolják. A martenzites osztályba olyan acélok tartoznak, amelyek fő szerkezete martenzit. Akár 17% Cr-t és kis mennyiségű volfrámot, molibdént, vanádiumot és nikkelt tartalmaznak. Ezek 15X5, 20X13, 15XM, 20XM stb. acélok. A martenzites-ferrites osztályba azok az acélok tartoznak, amelyek a martenziten kívül legalább 10% ferritet tartalmaznak. Ezek az acélok 11...17% Cr-t és kis mennyiségű egyéb elemet tartalmaznak. A széntartalom nem haladja meg a 0,15%-ot. Hőkezelésük temperálással történő kioltásból vagy temperálással történő normalizálásból áll. Ezek 12X13.14X17H2, 15X12VNMF, 18X12VMBFR acélok. A ferrites osztályba a ferrit szerkezetű acélok tartoznak. Kis mennyiségű szenet, akár 30% Cr-t és kis mennyiségű titánt, nióbiumot és egyéb elemeket tartalmaznak. Acél: 08X13, 12X17T, 15X25T, 15X28. Az ausztenites-ferrites osztályba az ausztenit és martenzit szerkezetű acélok tartoznak, amelyek mennyisége széles tartományban változtatható. Acélok: 20Kh13N4G9, 09Kh15N8Yu, 07Kh16N6, 09KH17N7YUZH, 08KH17N5M3. Az ausztenites-ferrites osztályba tartoznak az ausztenit és ferrit szerkezetű acélok is (több mint 10% ferrit). Az ausztenites osztályú acélok egy speciális csoportja gazdaságosan ötvözött nikkellel és nikkelmentes acélokkal.

Ha van egy kis szabadideje és szükségtelen rugója teherautóból vagy más autóból, akkor saját kezével készíthet egy meglehetősen szép és egyedi kést. Talán először nem lesz teljesen tökéletes, de a lényeg az, hogy kézzel készül. Ennek a házi készítésű terméknek az a fő varázsa, hogy a kés szinte bármilyen formájú lehet, csak egy kis fantáziát kell bekapcsolni.

Anyagok és eszközök házi készítéshez:

Bolgár;

teherautó rugó;

fájl;

epoxi gyantával;

lenmagolaj.

A késkészítés folyamata

A pengeanyag bármely autópiacon beszerezhető, néha az autók rugót veszíthetnek az út kellős közepén. Ebben az esetben Kamaz rugót használnak. Másik autóból is átveheti, ilyenkor kisebb lesz a penge vastagsága, és nem kell manuálisan csökkenteni.

1. lépés Anyag előkészítés

Daráló segítségével a szerző három részre vágta, mivel az alkatrész eltérő vastagságú és lekerekített alakú, ezért ki kell választani az ehhez a típusú késhez az optimális alkatrészt. A rugónak az a része, amely ideálisan illeszkedik a pengéhez, félbe van fűrészelve, ennek eredményeként két egyforma lap van.

2. lépés Kés alakja

El kell venni a munkadarabot, és körülbelül két részre kell osztani, maga a késpenge az egyik feléből készül, a második fele a fogantyú belsejébe kerül. A fogantyúba kerülő részt mindkét oldalon kicsit le kell vágni, hogy kisebb legyen és beleférjen a fogantyúba.

Mivel a rugó vastagsága körülbelül 8 mm, és gyakorlatilag nincsenek ilyen kések, hosszú ideig el kell távolítani a vastagságot csiszolóval a kívánt értékig. Ezután a gépen meg kell formálnia a pengét, kívánatos, hogy finom szemcsés kő legyen, különben a kés durvának és kissé nem szépnek tűnik.

3. lépés A fogantyú létrehozása

Vegyen egy kis fahasábot (különös figyelmet fordítson a nyél fa kiválasztására), és faragja ki a kívánt alakú fogantyút, ebben az esetben a fantáziáját kell használnia, és elképzelnie kell, hogyan szeretné látni a jövő kését. Fúró és reszelő segítségével helyet készítenek a penge azon részének, amelynek a nyélben kell lennie. A jobb rögzítés érdekében epoxigyantát használhat.

A szerző úgy döntött, hogy kombinált fogantyút készít gumiból, nyírfa kéregből és nyírfa bogból.

Vágjuk le a felesleget és daráljuk le...

Az összes eljárás elvégzése után meg kell dolgozni a fogantyút. Lenmagolajra lesz szüksége, amelyet vízfürdőben 70-75 fokos hőmérsékletre melegítenek. Ugyanakkor a kést először 30-40 percre a fagyasztóba kell rejteni. Amikor egy hideg kést és a meleg olajat egyesítjük, buborékok kezdenek futni a nyél mentén, így a levegő kiáramlik a fából, és ez a hely tele van lenolajjal. Ezt az eljárást többször kell elvégezni. Ezt követően a kés nyelét legalább egy napra olajba helyezzük.

4. lépés A hüvely készítése

Szükséged lesz egy kis darab bőrre, a kés formájának megfelelő mintát kell készíteni. Egy csőr segítségével lyukakat készítenek (mivel a bőr nagyon kemény anyag), majd egy közönséges erős cérnával összevarrják az alkatrészeket.

A szerkezeti szén vagy magas széntartalmú acélok közé tartoznak a rugóacélok. A szűken célzott tulajdonságok elérése érdekében kis mennyiségben 2-3 elemmel ötvözik, összesen legfeljebb 2,5%-ban. De ezen acélminőségek használata nem korlátozódik a rugók gyártására. Ezt a csoportot azért nevezik így, mert ez a név tükrözi legerősebben fő jellemzőjüket - a rugalmasságot.

Rugóacélok jellemzői

A rugóacélokat fokozott folyáshatár (δ B) és rugalmasság jellemzi. Ez a fém legfontosabb jellemzője - hogy ellenálljon a mechanikai terheléseknek anélkül, hogy megváltoztatná eredeti alakját. Azok. a feszítésnek vagy fordítva összenyomásnak (rugalmas alakváltozásnak) kitett fémnek a hatóerők eltávolítása után eredeti formájában (maradandó alakváltozás nélkül) meg kell maradnia.

Rugóacél minősége és terjedelme

A további tulajdonságok jelenléte szerint a rugóacél ötvözött (rozsdamentes) és szénacélra osztható. Az ötvözött acél 65-85% C-tartalmú szénacél alapú, és 4 fő elemmel ötvöződik, mindegyik vagy szelektíven, amelyek mindegyike saját jellemzőkkel rendelkezik:

- króm;

- mangán;

- szilícium;

- volfrám.

Króm - 13% feletti koncentrációban biztosítja a fém korrózióállóságát. Körülbelül 30%-os krómkoncentrációval a termék agresszív környezetben is működhet: savas (a kénsav kivételével), lúgos, vizes környezetben. A korrozív rugóacélt mindig egy második kísérőelemmel, volfrámmal és/vagy mangánnal ötvözik. Működési t 250 °C-ig.

A volfrám tűzálló anyag. Amikor a por az olvadékba kerül, számos kristályosodási központot képez, megőrlik a szemcsét, ami szilárdságvesztés nélkül növeli a plaszticitást. Ennek megvannak az előnyei: egy ilyen szerkezet minősége nagyon magas marad a melegítés és a felület intenzív kopása során. A hőkezelés során ez az elem megőrzi a finomszemcsés szerkezetet, kizárja az acél lágyulását a melegítés során (működés közben) és a diszlokációt. Edzés során növeli az edzhetőséget, aminek következtében a szerkezet nagyobb mélységig homogénné válik, ami viszont növeli a termék élettartamát.

Mangán és szilícium - általában kölcsönösen részt vesznek az adalékolásban, és az arány mindig a mangán javára nő, körülbelül 1,5-szeresére. Vagyis ha a szilíciumtartalom 1%, akkor mangánt adnak hozzá 1,1-1,5% mennyiségben.

A tűzálló szilícium nem karbidképző elem. Az olvadékba kerülve az elsők között vesz részt a kristályosodásban, miközben a szén-karbidokat a szemcsehatárokhoz nyomja, ami ennek megfelelően a fém megkeményedéséhez vezet.

A mangánt szerkezetstabilizátornak nevezhetjük. A fémrács egyidejű torzításával és megerősítésével a mangán megszünteti a szilícium túlzott szilárdságát.

Egyes acélminőségeknél (ha a terméket magas hőmérsékleten, 300 ºC feletti hőmérsékleten üzemeltetik) nikkelt adnak az acélhoz. Megszünteti a króm-karbidok képződését a szemcsehatárok mentén, ami a mátrix tönkremeneteléhez vezet.

A vanádium ötvözőelem is lehet, funkciója hasonló a volfrámhoz.

A tavaszi minőségekben olyan elemet írnak elő, mint a réz, amelynek tartalma nem haladhatja meg a 0,15% -ot. Mivel a réz olvadó anyag, a szemcsehatárokon koncentrálódik, csökkentve az erőt.

A rugós márkák a következők: 50HG, 3K-7, 65G, 65GA, 50HGFA, 50HFA, 51HFA, 50HSA, 55S2, 55S2A, 55S2GF, 55HGR, 60G, 60S2, 60S2A, 7,7,8,8,8,60S2A,8,8 60S2HFA, 65S2VA, 68A, 68GA, 70G2, 70S2XA, 70S3A, 70HGFA, SH, SL, SM, DM, DN, CT-2.

Az ilyen acélminőségeket nemcsak rugók és rugók gyártására használják, bár ez a fő céljuk, amely a fő tulajdonságot jellemzi. Mindenhol használják, ahol szükség van a termék rugalmasságának, plaszticitásának és szilárdságának egyidejű biztosítására. Minden alkatrész, amely ezekből a minőségekből készül, ki van téve: nyújtásnak és összenyomásnak. Sokan közülük olyan terheléseket tapasztalnak, amelyek időszakosan helyettesítik egymást, és hatalmas ciklikus gyakorisággal. Ez:

- csapágyházak, amelyek minden ponton nagy frekvenciával nyomást és feszültséget tapasztalnak;

- dinamikus terhelést és kompressziót tapasztaló súrlódó tárcsák;

- nyomóalátétek, legtöbbször nyomó terhelést tapasztalnak, de éles feszültségváltozás is hozzáadható hozzájuk;

- fékszalagok, amelyeknél az egyik fő feladat a rugalmasság ismételt nyújtás hatására. Ezzel az öregedési és kopási dinamikával az erősebb acél (kisebb rugalmassággal) ki van téve a gyors öregedésnek és a hirtelen meghibásodásnak.

Ugyanez vonatkozik a fogaskerekekre, karimákra, alátétekre, patronokra stb.

Jelzés

A rugó-rugó acélok pozíció szerint csoportosíthatók:

- ötvözetlen 65-85% széntartalommal - olcsó általános célú acél;

- mangán-szilícium - a legolcsóbb magas fizikai és kémiai mutatókkal;

- króm-mangán - rozsdamentes acél, agresszív környezetben, t -250 +250 C-on működik;

- ezenkívül volfrámmal, vanádiummal, bórral és/vagy ötvözve - ezek olyan acélok, amelyek élettartama megnövekedett a homogén szerkezetnek köszönhetően, kiváló szilárdsági és hajlékonysági arány a zúzott szemek miatt, és ellenáll a nagy mechanikai terheléseknek. Olyan létesítményekben használják, mint a vasúti közlekedés.

A rugóacélok jelölése az alábbiak szerint történik. Vessünk egy pillantást a 60C2HFA példájára:

- 60 - a szén százalékos aránya tizedben (a szén nincs feltüntetve a betűértékben);

- C2 - a 2-es indexű szilícium betűjelölése kétszeresére emelt szabványtartalmat (1-1,5%) jelez;

- X - króm jelenléte 0,9-1% -ig;

- Ф - volfrámtartalom legfeljebb 1%;

- A - a hozzáadott A betűindex a jelölés végén a foszfor és a kén káros szennyeződéseinek minimális tartalmát jelzi, legfeljebb 0,015%.

Termelés

A további feldolgozástól és az alkatrész végső megjelenésétől függően az acélt lapokban, huzalokban, hatszögletekben, négyzetekben szállítjuk. A termék nagy teljesítményét 2 összetevő biztosítja:

- a fém szerkezete, amelyet a kémiai összetétel és az azt követő feldolgozás határoz meg;

- a nem fémes zárványok jelenléte a szerkezetben, pontosabban a minimális szám és méret, amelyet az olvasztás és az öntés szakaszában kiküszöbölnek;

- az alkatrész alakja (spirál, ív) és méretei, amelyet a számítási módszer határoz meg.

A rugó megfeszítésekor a tekercsek belső és külső oldala eltérő mértékű igénybevételt ér el: a külsők kevésbé vannak kitéve a nyújtásnak, míg a belsők a legnagyobb mértékben deformálódnak. Ugyanez vonatkozik a rugó végeire is: rögzítési pontként szolgálnak, ami növeli a terhelést ezeken és a szomszédos helyeken. Ezért olyan acélminőségeket fejlesztettek ki, amelyeket előnyösen préselésre vagy feszítésre használnak.

Termomechanikus feldolgozás

Kivétel nélkül minden rugóacélt termomechanikai feldolgozásnak vetnek alá. Ezt követően a szilárdság és a kopásállóság 2-szeresére nőhet. A termék formáját izzított állapotban adjuk meg, amikor az acél a lehető legnagyobb lágysággal rendelkezik, ezt követően 830-870 C-ra melegítjük és olajos vagy vizes közegben lehűtjük (csak 60 CA osztály esetén). A kapott martenzitet 480 ºC-on temperálják.

A rugóacélt rugók, rugók, ütközők és egyéb edzett és edzett állapotban használt alkatrészek gyártására használják, dinamikus és váltakozó terhelések mellett. A megadott acélnak magas rugalmassági (kihozatali) és tartóssági határokkal kell rendelkeznie, megfelelő rugalmassággal és szívóssággal. Ezeket a tulajdonságokat hőkezelés (keményedés, majd ezt követő közepes temperálás) után érik el. Rugó-rugóként magas széntartalmú szénacélt, felelősségteljes célra pedig ötvözött acélt használnak.

A GOST 14959-79 legfeljebb 250 mm átmérőjű vagy vastagságú melegen hengerelt és kovácsolt hosszú termékekre, valamint kalibrált és speciális felületkezelésű termékekre vonatkozik.

A szabvány a rugóterhelésű szén- és ötvözött acélból készült hengerelt termékeket a feldolgozási mód, a kémiai összetétel és egyéb jellemzők szerint osztályozza.

A feldolgozási mód szerint a hengerelt termékeket a következőkre osztják: melegen hengerelt és kovácsolt speciális felületkezeléssel, melegen hengerelt kör esztergált vagy köszörült felülettel.

A normalizált jellemzők és alkalmazás szerint a hengerelt termékek 1, 1A, 1B, 2, 2A, 2B, 3, ZA, ZB, ZV, ZG, 4, 4A, 4B kategóriákba sorolhatók. A 2, 2A, 2B, 3, ZA, ZB, ZV, ZG kategóriájú hengerelt termékek rugalmas elemek - rugók, rugók, torziós rudak stb. - gyártására szolgálnak; ZA, ZB, ZV, ZG kategóriák - autórugók és rugók gyártásához; 1, 1A, 1B, 4, 4A, 4B kategóriák - szerkezeti anyagként való használatra. A hengerelt termékeket hőkezelt állapotban (lágyított vagy erősen temperált) gyártják - 1A, 2A, 2B, 3V, 4A kategória vagy hőkezelés nélkül - 1, 1B, 2, 2B, 3, ZB, ZG, 4, 4B kategória .

A kémiai összetétel szerint az acélt jó minőségűre és jó minőségűre osztják (az A betű a kiváló minőségű acél osztályának jelölésének végén található). A kén és a foszfor tömeghányada kiváló minőségű acélban legfeljebb 0,035% (mindegyik elem külön-külön), a kiváló minőségű acélban pedig legfeljebb 0,025%.

Minden minőségű acél esetében a réz maradék tömeghányada nem haladhatja meg a 0,20% -ot, a nikkelé pedig a 0,25% -ot.

Tulajdonságok, műszaki követelmények, hőkezelés, rendeltetés.

A szénrugós acél olcsóbb, mint az ötvözött acél, de alacsony a korrózióállósága és alacsony az edzhetősége. Csak kis keresztmetszetű rugók gyártására használják. Az acél ötvözése (szilícium, mangán, króm, különösen kritikus részeknél nikkel, vanádium, volfrám) növeli a szilárdsági tulajdonságokat, az edzhetőséget, a tartóssági határt és a relaxációs ellenállást.

Az ellazulás során a rugalmas alakváltozás egy része képlékenysé (maradékká) megy át, ezért a rugók és rugók idővel elveszíthetik rugalmas tulajdonságaikat. A megnövelt relaxációs ellenállású ötvözött acélok megbízhatóbb működést biztosítanak a gépeknek, műszereknek, automatáknak, mint a szénacélok.

A rugóacél kifáradási határát befolyásolja a hengerelt termék felületének állapota, mivel a külső hibák feszültségkoncentrátorként szolgálhatnak, és kifáradási repedéseket okozhatnak. Ezért magasabb követelményeket támasztanak a hengerelt felület minőségével szemben. Így például a melegmegmunkálásra és hideghúzásra szánt rudak, szalagok és tekercsek felületén nem lehetnek hengerelt buborékok, gördülő fóliák, naplementék, hengerelt és kovácsolt szennyeződések és repedések. A felületi szénmentesítés csökkenti az acél kifáradási szilárdságát is, így az acélok széntelenített rétegének mélysége szabályozott.

Az acél makroszerkezetével szemben is magas követelményeket támasztanak: a töréseken vagy a pácolt keresztsablonokon nem lehetnek zsugorodási üreg maradványok, lazaság, buborékok, leválások, repedések és egyéb hibák.

Megjegyzendő, hogy az acél rugalmassági és szilárdsági tulajdonságai megnőnek, ha a hagyományos edzés helyett izoterm edzést alkalmaznak. A tartóssági határ, és ezáltal a rugók és rugók élettartama szemcseszórással és hidroabrazív kezeléssel (felületi keményítés) növelhető.

A kés nagyszerű dolog, amely nemcsak kiváló eszközként, hanem csodálatos emléktárgyként is használható. Minden fiú örülni fog egy ilyen ajándéknak. Ha a kést kézzel készítik, akkor azonnal egyedi értékké válik a tulajdonos szemében.

A felnőttek sem mindig kizárólag háztartási célokra használnak késeket – sokan gyűjtik. Mindenkinek más választási kritériumai vannak, de mindenki tudja, hogy a jó minőségű acél előfeltétele egy jó késnek. De egy gyönyörűen kidolgozott nyél ugyanolyan benyomást kelt, mint egy tartós penge, amely hosszú ideig képes megtartani az éles élt.

Mi a rugós kés sajátossága?

Az ilyen termékek rugós késként való népszerűségének oka a fém tulajdonságaiban rejlik. A nagy kopásállóság és szilárdság, valamint a nagy hajlékonyság lehetővé tette a kézművesek sok generációja számára, hogy rugókat használjanak fő nyersanyagforrásként.

A rugók 65G rugóacélból készülnek, de más minőségek is használhatók: 50HGSA, 50HGA, 50HFA. Ezek is rugóacélok - csak kémiai elemzéssel lehet meghatározni, hogy melyiket veszik a penge anyagának. Vagy a fém viselkedésének árnyalatai szerint a feldolgozás során, de ezt csak tapasztalt kézművesek tudják kezelni. Egy kezdő gyártó számára szinte észrevehetetlen lesz a különbség a felsorolt anyagok között.

Rugóacél alkalmazása

A 65G az egyik legolcsóbb rugóacélnak számít. Ugyanakkor számos olyan egyedi tulajdonsággal rendelkezik, amelyek nélkülözhetetlenné teszik a rugók létrehozásához. A kés rugóacélja krómot, nikkelt, mangánt, szilíciumot tartalmaz. Ezek az elemek adják azokat a tulajdonságokat, amelyekre ezt az anyagot a gyártók választják:

- jó rugalmasság;

- nagy ütési szilárdság;

- keménység;

- kopásállóság;

A hőkezelésnek nagy szerepe van az anyag minőségének javításában. Az acél erősebbé válik, keménysége nő. Sajnos nem kellően ellenálló a korrózióval szemben – hajlamos a rozsdásodásra. De az előnyök meghaladják a hátrányokat, és gyakran használják pengeanyagként.

Ezeket a késeket számos területen használják. Mindenekelőtt konyhai gépként – erős, erős, strapabíró – mi kell még a mindennapi konyhai munkához, és például húsdaraboláshoz? Ugyanezek a megfontolások kényszerítették a vadászokat, halászokat és turistákat arra, hogy ezt a kiváló minőségű "házi készítésűt" igyekezzenek a fegyvertárukba juttatni. Ezért sok kézműves készített turisztikai és vadászkést eladásra.

Az acél jó tulajdonságai miatt ezek a kések népszerűek voltak a katonaság körében. A fémmegmunkáló szerszámokhoz hozzájutott sorkatonák kézműves körülmények között készítettek katonai késeket, idővel a gyártók komolyabb termékeket kezdtek megcélozni: balták, kardok, macheték, katanák. A rugóacélok jó szívósságuk miatt kiválóan alkalmasak kovácsolásra. A kovácsolás bármilyen alakú pengét készíthet, még a legfurcsábbat is.

Hogyan készítsünk kést rugóból

A rugóból készült kés készítése sok időt és erőfeszítést igényel, különösen, ha az ember először csinálja. De a rugóacél jól használható a feldolgozásban, és „elviseli” a kezdők hibáit, ezért a legjobb, ha ebből készíti el az első kést.

Általában az anyag a szabadban található: az utcán, autótelepeken, garázsok mellett, autólerakókban és más hasonló helyeken. Ezért a rugót szennyeződés és rozsda boríthatja be, és munka előtt alaposan meg kell tisztítani. Ha egy ívelt rugót ki kell egyenesíteni, akkor azt vörösre melegítjük, majd normál körülmények között - szobahőmérsékleten - hagyjuk lehűlni.

Hogyan készítsünk kést rugóból kovácsolással

Minden rugóacélnak, beleértve a 65G-t is, van egy közös tulajdonsága: tökéletesen alkalmasak a kovácsolásra. A kovácsolt rugóacél kések megbízhatóbbak és tartósabbak lesznek, mivel a feldolgozás során a fém megkeményedik a plasztikus deformáció és a makrostruktúra változása miatt.

A rugó kovácsolása előtt ki kell vágni belőle a jövőbeli penge profilját. Ezután a munkadarabot biztonságosan rögzítjük, és pirosra melegítjük. A kovácsolás hegyet és pengét hoz létre. Ily módon könnyen megadható a penge kívánt formája, valamint beállítható a szélessége. A rugóból való kovácsolás jól használható balták és különféle egzotikus tárgyak, például machete vagy kard készítésére.

A munka befejezése után a pengét hagyjuk környezeti hőmérsékletre hűlni.

Hogyan faragjunk kést egy rugóból saját kezűleg

Mindenekelőtt a jövőbeli termék megjelenéséről kell dönteni. A forma a kés céljától függ: konyha, vadászat, ajándéktárgy vagy más. Ennek eredményeként a penge bármilyen lehet - ezt csak a gyártó képzelete és képességei befolyásolják. Ha a választás megtörtént, akkor kész sablont kell vennie, vagy magának kell elkészítenie kartonból vagy vastag papírból.

Továbbá, hogy saját kezűleg készítsen kést rugóból, készen kell állnia a fémmel való munka megkezdésére. Először a sablont egy fém munkadarabhoz kell rögzíteni, és be kell körözni egy jelölővel, ceruzával, írógéppel (GOST 24473-80) vagy más jelölőeszközzel. A sablon segítségével kapott kontúrnak megfelelően ki kell vágni a termék profilját. A következő eszközök működnek majd:

- szalagfűrész;

- sarokcsiszoló, ő is "csiszoló" - fontos, hogy vágáskor ne melegítse túl a munkadarabot;

- fúrógép vagy fúró - ebben az esetben lyukakat fúrnak a kontúr mentén, majd a köztük lévő válaszfalakat megtörik vagy kivágják;

- használhat kéziszerszámot;

Maga a feldolgozási folyamat meglehetősen egyszerű, bár bizonyos koncentrációt igényel, hogy a munkadarabot a jelölésnek megfelelően vágja le. Amikor a feldolgozás sikeresen befejeződött, és a munkadarab elkezdett illeszkedni a sablonhoz, megkezdheti a penge kialakítását. A fő feladat a ferdék készítése. A pengét ismét megjelöljük a ferdék méretének meghatározásával. A további feldolgozás során szigorúan be kell tartani a jelölést.

A munkához a legjobb elektromos élezőt használni. Szalagcsiszoló és köszörű is megfelelő, de ez utóbbi esetén a szerszám jó ismerete szükséges. A ferdéket kézzel is csiszolhatja - reszelővel. Ezen a fémmunkát be kell fejezni, mert akkor a penge hőkezelésen megy keresztül, ami után nagyon nehéz lesz mást csinálni a munkadarabbal.

Penge keményedés

A hőkezelés fő típusa a keményítés. Arra van szükség, hogy a penge erős legyen, és élezés után sokáig éles tudjon maradni. Különféle megközelítések léteznek:

- edzés, csak a vágóél melegítésével;

- a vágóél keményítése a teljes termék melegítésével;

— keményedés vakációval;

- teljes keményedés;

Az első esetben csak a penge szélső részét hevítik nem mágneses állapotba, majd olajba helyezik, és addig tartják, amíg az olaj abbahagyja a buborékolást. A második módszer bonyolultabb: az egész kés felmelegszik, de csak egy harmadára van szükség ahhoz, hogy olajba merítse - úgy, hogy a vágóélt folyadék borítja.

Az edzés és megeresztés olyan módszer, amelyben a munkadarab hűtését két szakaszban hajtják végre: először emelt hőmérsékleten, de az oltási hőmérséklet alatt, majd szobahőmérsékleten.

A legegyszerűbb edzési módszer a penge teljes edzése, de ennél a módszernél van esély arra, hogy a penge vezet. Ezután ki kell egyenesíteni a sérült munkadarabot. Ez történhet a penge előmelegítésével vagy hidegen.

Fogantyúgyártás

A nyél szinte bármilyen alapanyagból elkészíthető, de különösen népszerű a fa, a műanyag, a bőr és a csont. A váltakozó rétegű, például bőr- és nyírfakéreg-beíró tollak gyönyörűek.

A csont hagyományos anyag különféle csecsebecsék és háztartási cikkek készítéséhez. A csontfaragás készségével egyedi, gyönyörű tollat készíthet. De a legegyszerűbb, ha veszünk két fa vagy műanyag alátétet, a szár mindkét oldalára helyezzük és szegecsekkel rögzítjük, a nagyobb szilárdság érdekében pedig epoxi ragasztóval is. Néha csavarokat és anyákat használnak a rögzítéshez, de ha a megjelenés fontos, akkor jobb, ha nem használja őket.

A fogantyúnak kényelmesnek kell lennie, ezért nagy figyelmet kell fordítania a feldolgozására. Ehhez először reszelőket, majd csiszolópapírt használnak. Ha a fedőrétegek fából készültek, akkor azokat olajjal kell átitatni, hogy biztosítsák a fa tartósságát. Az impregnálás kiemeli a fa szerkezetét, és vonzó megjelenést kölcsönöz a terméknek. A fogantyú rögzítése után megtörténik annak végső csiszolása.

A rugós késsel végzett munka majdnem befejeződött, már csak élesíteni kell. Ehhez a felhasználáshoz:

- rudak;

- musát;

- köszörűgépek;

- mechanikus élezők;

- elektromos élezők;

Igazán jó eredményeket érhetünk el fenőkővel vagy elektromos élezővel. Ahhoz, hogy egy kést rúddal vagy köszörűkővel jól élesítsen, sok időbe telik. Ha elég körülbelül fél órát tölteni egy közönséges konyhakéssel, akkor egy hosszú kovácsolt kés szintezése és élezése több napig is eltarthat.

Az élezési folyamat jobb szabályozása érdekében a fenőkő stabil vízszintes felületre kerül. Optimális mérete körülbelül másfélszer hosszabb, mint a penge. Az élezést durva fenőkővel, nagy szeművel kell kezdeni. Addig kell folytatnia, amíg egy sorja meg nem jelenik. Ezt követően finomszemcsés követ veszünk, majd a folyamat a segítségével folytatódik. Annak érdekében, hogy a rugós házi készítésű kés éles legyen, és az élezés hosszú ideig tartson, be kell tartani a következő szabályokat:

- a mozgást a kés transzlációs mozgásával hajtják végre a rúd mentén - a vágórész előre;

- a rúd végének és a penge végének "találkoznia kell". Szinkronizálni kell a kés elmozdulását a rúd mentén (a fogantyútól a pengéig) és a kés mozgását a rúd mentén;

- a penge síkja és a rúd felülete 20-25 fokos szöget zárjon be - ez az univerzális élezési szög. A kés céljától függően a szög változhat, de fontos, hogy a kés élezése közben folyamatosan állandó legyen;

A végén polírozni kell a pengét, hogy a kés hosszú ideig éles maradjon. Ehhez vegyünk egy legkisebb szemű köszörűkövet. Ezután óvatosan, nehogy elrontsa a már elkészülteket, eltávolítjuk a sorját.

Az élezés türelmet és odafigyelést igénylő folyamat. Az ügyesség csak tapasztalattal jár, így aki nem akar várni, használhat elektromos élezőt. Ezzel időt takarít meg, és a késeket is kiváló állapotban tartja.

A kés készítése összetett folyamat, amely odafigyelést, koncentrációt, alaposságot és fémmegmunkálási készségeket igényel. De a munka nem lesz hiábavaló, mert a végén egy csodálatos terméket kap, amelyet saját maga készített. Minél nagyobb szeretettel és szorgalommal közeledett a mester az ügyhöz, annál jobb lesz a termék. Még egy kezdő is, ha türelmes és kitartó, el tudja sajátítani a készségeket, és büszke is lesz munkája eredményére.