A gyanta vezeti az elektromosságot? Folyasztószerek használata forrasztáshoz. Miből készül a gyanta?

Hírek és események

Azerbajdzsán a bakui olajfinomító. Jelenleg SOCAR tart korszerűsítését, amely három szakaszból és 14 blokk megépítéséből áll. Az első szakasz 2018 végén fejeződött be. A BNPZ rekonstrukció második ütemének eredményei szerint 2020 végére...

tevékenységek.

A képzés időpontjában a bolti személyzetet a munkaprofilnak megfelelően 4 csoportra osztották. Az oxidáció, desztilláció, bontás és extrakció kezelőivel együtt a műszak- és osztályvezetők is meghallgatták a műsort.

készítmény végrehajtani...

Az Ilsky Olajfinomító képviselői megismerkedtek a moszkvai olajfinomító nagyszabású fejlesztési programjával, amely 2011 óta tart Gazprom Neft. Környezetvédelmi projektek sikeres megvalósításában szerzett tapasztalat és a legjobb...

felszerelés. Ez magában foglalja egy modern mérőeszköz felszerelését, amely a szigetelés gyártási szakaszában lehetővé teszi a súly meghatározását a kőgyapot szőnyeg szélessége mentén három zónában, az eltérések megtalálását és az azonnali beállításokat. Korábban ez lehetséges volt magatartás...

rendkívül alacsony kéntartalma miatt károsítja a környezetet. A létesítmény üzembe helyezését 2020-ra tervezik.

Gazprom Neft tart az Omszki Olajfinomító nagyszabású modernizációs programja, több mint 300 milliárd rubel befektetéssel. BAN BEN...

magatartásátfogó terméktámogatás.

Jó eredményeket mutatott a működés első évében a salszki bitumenterminál (Rosztovi régió).

High-tech gyártás és logisztika...

Információ

Kőolajtermékek előállítása Azerbajdzsánban

Az "Omsk gumi" üzem felkészíti a személyzetet egy új gyártás elindítására

A Moszkvai Finomító korszerűsítési programja meghatározza az iparág többi vállalkozásának fejlődését

Szervezetek és vállalkozások jegyzéke

Gabona és kertészet...

Mérőáramváltók: TNSh, TNSHL, TSHL, TOLK, TOL, TPL, TPLK, TLC, TOP, TSHP, TPOL, TL; - mérőfeszültség transzformátorok: NOL, 3NOL, ZNOLP, ZkhZNOL, 3xZNOLP, ZNOLE, NOLP, ZNOLPM...

Fenyő (gumi) nagykereskedelme gyanta kiváló minőségű Kínából, Malajziából és Indonéziából.

Termékek vételi és eladási ajánlatai

Átvétel vagy szállítás Oroszország egész területén, közúton és vasúton, ömlesztve vagy csomagolva szállítjuk. Az egyik legbiztonságosabb és leghatékonyabb műtrágya a diammophoska 10:26:26.

Jó áron kell szulfo szenet eladni? Olyan embert keres, aki eleve kedvező feltételekkel tud aktív szenet vásárolni Önnek? Akkor van egy nagyszerű ajánlatunk az Ön számára! Rajta vagyunk...

Átvétel vagy szállítás Oroszország egész területén, közúton és vasúton, ömlesztve vagy csomagolva szállítjuk. Az egyik legbiztonságosabb és leghatékonyabb műtrágya a diammophoska 10:26:26.

A KOEMZ értékesíti: Az AOSN sorozat autotranszformátorainak beállítása. Az AOSN sorozat egyfázisú autotranszformátorait úgy tervezték, hogy egyenletesen szabályozzák a feszültséget 5 és 240 V között terhelés alatt, az áramkör megszakítása nélkül...

A forrasztáshoz használt gyanta minden bizonnyal méltó helyet foglal el az otthoni kézműves szerszámai között. Mindig, a szolgáltatás fejlesztése mellett vagy annak teljes hiánya mellett vannak olyan derűs fejű, ügyes kezű emberek, akik sok mindent szeretnek és tudnak önállóan megcsinálni. A készség alkalmazásának folyamataiban kiemelt helyet kap a forrasztás az elektronikus áramkörök, gyengeáramú elektromos érintkezők telepítése és javítása során, valamint egyéb olyan munkák során, amelyek nem igényelnek nagy szilárdságot igénylő állandó kapcsolatokat.

Gyanta kinevezése

A gyanta céljának leírása előtt el kell magyarázni, hogy miben különbözik a forrasztás a hegesztéstől:

- A hegesztés során az összeillesztendő részek élei megolvadnak, a folyékony fázisok összekeverednek, és megszilárdulva szerves kapcsolatot képeznek.

- Forrasztáskor az összeillesztendő részek szilárd állapotban maradnak, és csak a csatlakozáshoz használt fémet olvasztják meg - forraszanyagot. Az olvadt forrasztóanyag szétterül az összekapcsolt élek mentén, és megszilárdulva elválaszthatatlan kötést képez.

A garantált minőség érdekében a rögzített részek széleit jól meg kell nedvesíteni forraszanyaggal. Ezt úgy érik el, hogy megtisztítják őket az oxidoktól és a szennyeződésektől folyasztószer - jelen esetben gyanta - segítségével.

Mi az a gyanta? Előírások

A gyanta szilárd üvegszerű anyag. Amorf, azaz nincs egyértelműen meghatározott olvadáspontja, de hevítés hatására fokozatosan lágyul. A felpuhulás fajtól és fajtától függően körülbelül 55-70 ºC-on kezdődik.

A gyanta a tűlevelű fák gyantájának szerves része. Többféleképpen is meg lehet szerezni:

- Az illékony anyagok elpárologtatása a nyers gyantából;

- Kivonat szerves oldószerekkel fűrészporból;

- Tallolaj desztillálása, amely a papírgyártás hulladékterméke.

A gyanta minőségét Oroszországban két szabályozási dokumentum, a GOST 19113-84 "Fenyőgyanta" és a GOST 14201-83 "Tall olajgyanta" szabályozza.

A gyantából nyert gyanta valamivel tűzállóbb - a lágyuláspont körülbelül 5-ször magasabb és savasabb - 5-10 mg KOH 1 g termékre több. A magas gyanta világosabb, mint a fenyő gyanta, de a színe nagymértékben függ a fajtától, vagyis a szennyeződésektől való megtisztulás mértékétől.

A kiskereskedelmi gyanta általában kerek fémdobozokban érkezik. De kész forrasztó részeként is értékesíthető - gyantával töltött ón alapú ötvözet csövek.

Hogyan kell forrasztani gyantával

Általánosságban elmondható, hogy a forrasztási folyamat a következő műveleteket tartalmazza:

- Az összeillesztendő felületek mechanikai tisztítása;

- A forrasztópáka hegyének felmelegítése;

- Összekötött felületek fűtése;

- A csípés kezelése gyantával;

- Felületkezelés gyantával;

- Hegyek bevonása forrasztással (ónozás);

- Az alkatrészek csatlakoztatása és a kötés és a szomszédos területek forrasztási bevonata.

- Csatlakozás hűtés.

Most többet az egyes műveletekről?

- A gyanta képes feloldani az oxidfilmeket, és részben fémmé redukálni. Ha az összeillesztendő részek felületét nem borítja látható szennyeződés, ez a művelet kihagyható. Akkor szükséges, ha a szennyeződések vagy oxidok annyira beborítják a felületet, hogy megakadályozzák az olvadt gyanta, majd a forrasztás általi nedvesítését.

- Korábban szó volt arról, hogy a gyanta lágyulásának kezdeti hőmérséklete 55-70 °C körüli. De ahhoz, hogy megbízhatóan lefedje a forrasztópáka hegyét és az összeillesztendő részeket, 100-130ºC-ra kell felmelegíteni. A megfelelő csúcshőmérséklet kritériuma az, hogy szabadon behatoljon egy szilárd gyantatömbbe, enyhe homály megjelenésével.

- Az összeillesztendő felületek fűtésének szükségessége nagyban függ azok méretétől. Ha vékony vezetékeket kell forrasztani, ezt a műveletet kihagyhatja. Meg kell érteni, hogy hideg felületen a gyanta és a forrasztás gyors lehűlése és megszilárdulása következik be. Ennek eredményeként nem lehet elérni az oxidok gyantával való feloldódását és a forraszanyag megfelelő szétterülését. Ezért a forrasztás megkezdése előtt fel kell mérni, hogy fel lehet-e melegíteni az alkatrészeket már a folyósítás során, vagy ezt megelőzően meg kell tenni.

- Ha a forrasztópákát először használjuk, vagy hosszabb ideig nem használjuk, fémkefével vagy finom csiszolópapírral végigsétálhatunk a csípés mellett. De erre a legfejlettebb esetekben van szükség. Általában elég felmelegíteni és gyantával kezelni, majd ónréteggel letakarni - bádogozni. Most a csípés készen áll.

Ha rövid munkaszünet volt, és a csípés forraszanyaggal fedve maradt, nem kell ónozni, csak fel kell melegíteni, és gyantába engedni.

- Ezután készítse elő az alkatrészek felületét a forrasztáshoz. Mint már említettük, szükség lehet az összeillesztendő részek tompafelületeinek melegítésére. Ezt a tömegük és a forrasztópáka hegyének mérete határozza meg. Ha a hegy masszívabb, mint az alkatrészek, megteheti a forrasztás előtti előmelegítés nélkül, de közvetlenül az alkatrészek gyantával történő megmunkálása során készítheti el.

Az összeillesztendő felületeket a rögzítés helyére rögzítjük, szükség esetén felmelegítjük, folyasztószerrel feldolgozzuk, majd olvadt forraszanyaggal felhordjuk. A forrasztópáka hegyével segítjük szétterülni a csatlakozáson és a szomszédos területeken, hagyjuk kihűlni a kötést.

A forrasztási folyamat befejeződött.

Forrasztás gyantával

Ebben a formában a forrasztórúd egy tekercsbe tekercselt ón-ólom ötvözet cső, amelynek belsejében gyanta van. Forrasztáskor töltőanyagként használják. Az összeillesztendő alkatrészeket forrasztópákával felmelegítjük, majd a rúd végét a forrasztási zónába illesztjük, a csatlakozást a hegy és adalékok együttes mozdulataival ónozzuk.

Az olvadó folyasztószer és a forrasztás egyszerre fedi le a csatlakozást, csökkentve a folyamat idejét. Így lehetséges az alkatrészek forrasztása olyan esetekben is, amelyek nem igényelnek előzetes felület-előkészítést.

Forrasztópáka kiválasztása

A forrasztópáka kiválasztásának kérdését nem véletlenül veszik figyelembe a forrasztási folyamat jellemzőinek részletes áttekintése után. A csúcs teljesítménye és mérete közvetlenül függ attól, hogy mit kell forrasztani. Korábban azt mondták, hogy a nagy alkatrészek jó minőségű forrasztásához szükség lehet előmelegítésre, és erős, masszív rézhegyű szerszámot kell választani. Ugyanakkor az elektronikai alkatrészek mélységében lévő vékony vezetékek forrasztásához nincs szükség túlzott hőre, elegendő egy vékony hegy, amely alkalmas korlátozott helyen történő forrasztáshoz.

Forrasztási biztonsági szempontok

A forrasztási folyamatot számos káros tényező kíséri. Ezek közül az első a légzőzóna szennyeződése. A forrasztás során elkerülhetetlenül felszabaduló gyantafüst, ón- és ólomgőzök allergének és rákkeltő anyagok. A forrasztásra, akár amatőr forrasztásra szánt helyiséget jól szellőztetni kell.

A következő tényező az áramütés veszélye. A forrasztási engedély megszerzéséhez a vállalkozások dolgozóinak rendelkezniük kell a 2-es elektromos biztonsági csoporttal. Az otthoni forrasztás megkezdése előtt legalább szemrevételezéssel ellenőrizze, hogy a forrasztópáka és az aljzat működik-e.

Tűzveszély. A szerszámokhoz és a forrasztási folyamathoz nem éghető hőszigetelő anyagból készült állványokat kell használni.

Következtetés

Ez a cikk a gyanta felhasználásával végzett forrasztási eljárások legjellemzőbb jellemzőit tárgyalja. De bármilyen mesterség és forrasztás elsajátításához, beleértve az elméletet is, elválaszthatatlanul össze kell fonódnia a gyakorlattal. Csak akkor lehet minden elmondott valódi hasznot a készség elsajátításában.

Az elektromos készülék meghibásodása annak javításához vezet. A modern technológia meghibásodásának fő okai a meghibásodott táblák, kondenzátorok és egyéb termékek, amelyeket forrasztással rögzítenek. Bizonyos készségekkel az otthoni mester önállóan megjavíthatja a készüléket, de ehhez kapcsolódó nyersanyagokra lesz szükség. A forrasztás forraszanyaggal, elektromos forrasztópáka segítségével történik.

Mi az a gyanta

A szilárd halmazállapotú folyasztószer törékeny amfora anyag, amely üveges típusú darabokból áll. Amiből a gyanta készül, azt a tűlevelű növények gyantájának speciális kémiai reakciókkal történő tisztításával állítják elő. A forrasztógyanta ellenáll az oxidatív folyamatoknak, amelyek működés közben tönkretehetik a kapcsolatot, ellenáll a kémiai tulajdonságok elvesztésének, ha magas hőmérsékletnek vannak kitéve.

A gyanta összetétele lehetővé teszi a fémek biztonságos összekapcsolását forrasztással.

A folyékony halmazállapot melegítéskor hozzájárul az anyag szétterüléséhez a kívánt alakú elemeken. Mielőtt megtudná, mire való a gyanta, fontos megérteni a készítmény kémiai tulajdonságait. Az alapanyag, amelyből a gyanta készül, dielektrikum tulajdonságaival rendelkezik, de ez nem befolyásolja a csatlakozás elektromos áram átviteli képességét.

Töltse le a GOST 19113-84 "Fenyő gyanta"

A rádiójavítás területén a kolofónia a legolcsóbb folyasztószer. Néhány kezdő, akinek nincs tapasztalata a forrasztásban, nem érti, mi az a kolofónia, és mindenhol használják. Ezzel a megközelítéssel lehet hibázni, mert a termék nem minden típusú csatlakozásra vonatkozik. Alapvetően a termék otthoni felhasználásra kerül, ritka munkával, mert a folyasztószer egyszerű kivitelezéssel korlátlan eltarthatósággal rendelkezik.

Hogyan lehet eljutni

A gyanta fajtái a beszerzés módjából, összetételéből és fizikai állapotából származnak. A fő különbségek az előállítási módok között azok az anyagok, amelyekből a készítményt kivonják.

Az anyag három kategóriába sorolható: gumi, magas és extrakciós gyanta forrasztáshoz.

- A gyantagyantát tűlevelű fák gyantájának feldolgozásával állítják elő, fő növény a fenyő, elérhetőség és elterjedtsége miatt. A fő megkülönböztető pont a zsírsavak hiánya, amelyek felhasználása egyes művekben nem elérhető.

- Az extrakciós alapot a benzin és a fő összetevő - a fenyőfa - kitermelésével állítják elő. Alacsonyabb hőmérsékletű lágyulási küszöbben, sötét színben különbözik. Az olvadáspont 52 foktól kezdődik, a savszám 145 és 175 között változik. A zsírsavak jelenléte a készítményben 10%, ha az anyagot kémiailag tisztítják, akkor inkább gumiszerű lesz.

- A szulfátpépgyártás melléktermékét - magas gyanta - keletkezik. Minőség és cél szerint több fajtára oszlik, ez a szulfátszappanból történő előállítás módja. A drágább fajták tulajdonságaiban nem rosszabbak a természetes termékeknél.

A mesterség alapjainak részletes megismerése arra a következtetésre vezet, hogy a folyasztószerek kategóriájába tartozik. Abban az esetben, ha a kívánt elem nincs kéznél, használhat hegesztőfúrót.

A forrasztógyanta fajtái

A gyanta megvalósítása hígított és tiszta formában történik. A tisztított nyersanyagok rúd vagy darabok formájában léteznek. A folyékony típusú folyósítószerek drágábbak és nehezebben gyárthatók. A legegyszerűbb változat az alkoholtartalmú, szinte egyenlő arányban hígított gyanta és alkohol oldatából áll. Ez a megoldás nem okoz reakciókat a használat során, megakadályozza a korróziót és nem vezet áramot.

Az alkoholos oldat elkészítése otthon is elvégezhető. Fontos, hogy kövesse a műveletek sorrendjét:

- Kis mennyiségben, legalább 70 °C erősségű etil-alkoholra van szükség. Megtalálható gyógyszertárban vagy olyan helyeken, ahol hasonló termékeket árulnak.

- A gyantagyantát mozsárral homokos állapotúra zúzzák, majd 70-30 arányban alkoholt kell hozzáadni.

- Alkohol hiányában használható hasonló oldószer, például benzin vagy aceton. A lágyított anyagot kis részletekben kell hozzáadni, keverés közben, amíg teljesen fel nem oldódik.

A modernebb megoldásmodellben alkohol helyett glicerin van. A főzés ugyanúgy történik, ez az anyag kényelmesebb használni. Közvetlenül felhordható a forrasztandó alkatrészekre, és szilárdabb az oldathoz képest. Néhány forrasztóanyagot már a huzal közepén lévő kész folyasztószerrel árulnak. Az opció kényelmes akciókhoz, azonban a magas ár és a kis kereskedelmi áramlatok hiánya a magas gyanta kizsákmányolásához vezethet.

A fenyő gyanta a következő tulajdonságokkal rendelkezik:

- A forráspont 250 °C-tól kezdődik, az összetételtől és a hozzáadott szennyeződésektől függően.

- A lágyulás 52-72 °C küszöbértéknél következik be.

- Az elem hővezető képessége 0,1 kcal/m, fűtőértéke 9100 kcal/kg.

- Az olvadt állapotban a tágulás 0,05 együtthatóval egyenlő, a savszám 145 és 175 között van.

Az anyag fő típusa egy átlátszó kolofongyanta, amelyet szilárd állapotban alkalmaznak, világossárga árnyalatú. A kiváló minőségű termékek előállításának alapja az abietinsav, amely nagy részt foglal el az anyag összetételében.

Alacsony hőmérsékletű folyasztószer, alacsony olvadáspontú forraszanyagokkal használva, az olvadáspont nem teszi lehetővé a gyanta használatát szilárd forrasztóelemekkel végzett munka során. A fő tulajdonságokat az összetétel és az elkészítési mód határozza meg, még a drága fajták sem túl aktívak.

A termék tapasztalatlan kezekben többször is használható.

A gyanta viszonylagos előnye, hogy jobban kenhető, így az alacsony hőmérsékletnek való kitettség biztonságosan a helyére tudja helyezni az anyagot. Ez a tulajdonság lehetővé teszi a nehezen elérhető helyeken történő munkát, segít eltávolítani az oxidált lerakódásokat a javított termék felületéről. A folyékony anyag előre szétterül vagy rákenődik a termékre, ezáltal hőhatás nélkül működik. A tulajdonságok eltérhetnek a kémiai adalékok jelenléte miatt. A gyanta olvadáspontja 52 °C-nál kezdődik, márkától függetlenül.

A minőségi termék fő összetevője a sósav típusú abietinsav, amelynek aránya 60-90%. A sav mennyiségét a rendeltetési hely határozza meg, a drágább márkáknál magas a gyantatartalom. A természetes fajták alapját a semleges anyagok kb. 20%-a képezi, a kémiai savak mennyisége egy-egy előállítási mód alkalmazásával akár a 10%-ot is eléri. A folyékony fajták hígítóból, éterből, alkoholból, benzinből stb.

A gyanta használata

A gyanta használata előtt fontos megérteni, hogy nem használható tűzálló forraszanyagokkal. A forráspont 250 °C, ebben az állapotban az anyag elpárolog. A folyasztószer meghatározza a segédanyagokat, amelyek segítségével a felületet megtisztítják az oxidációtól, szennyeződéstől és egyéb nem kielégítő hatásoktól a forrasztás során.

A gyanta összetétele és tulajdonságai lehetővé teszik a különféle oxidok, például réz, ón vagy ólom feloldását hevítés közben.

Az oxidoktól való tisztítás jellegzetessége miatt fém tisztítására használják forrasztás során. A terméket gyakran használják otthon, gyártósorokon, forrasztást használnak folyasztószer hozzáadásával a készítményhez.

A legelterjedtebb kolofongyanta forrasztási módszer:

- a forrasztópáka munkahőmérsékletre melegítéssel van előkészítve a munkára;

- alacsony olvadáspontú anyagot helyeznek a szerszám hegyének végére, ezt a forrasztás minősége használja fel, általában ólom öntvényből áll, cink, kadmium vagy bizmut hozzáadásával;

- az anyaggal együtt a forrasztópáka leereszti a folyasztószerbe, a jellegzetes füst jelzi a reakció létrejöttét, a folyamat a lehető leggyorsabban, párolgás előtt megy végbe.

A módszert bizonyos tapasztalatok jelenlétében használják, a munka során nehézségek merülhetnek fel a tapasztalatlan kézművesek számára.

Gyanta forrasztási technika

Bizonyos termékek felhasználásával minden munka megkönnyíthető, ez alól a forrasztóanyagok sem kivételek. A munkához szüksége van a folyékony fluxus alapjára - etil-alkoholra. Az előállítás saját erőből is lehetséges, elég a terméket ledarálni és oldószerrel összekeverni.

A folyékony oldat lehetővé teszi a nehezen elérhető helyekre való behatolást, közvetlenül a tárgy területére kerül felhordásra.

- A felhordást kefével vagy fogpiszkálóval végezzük, majd előkészítjük a forrasztópákát.

- A fűtött forrasztópákára a kötés méretétől függően a megfelelő mennyiségben forrasztjuk fel. Nagy mennyiségű forrasztóanyag érintheti a szomszédos érintkezőket, ami megzavarja a javított eszköz működését.

- A forraszanyag eloszlása egyenletes, az elemet kis erőfeszítéssel a táblához nyomva megbízható csatlakozás érhető el.

- A hőmérséklet csökkentése után a fluxusmaradványok eltávolításra kerülnek, mert. szétterülhet a szomszédos részeken és megzavarhatja az elektromos vezetőképességet.

Ez a módszer kényelmesebb, segít még a kis alkatrészek csatlakoztatásában is. A forrasztópáka a csatlakozástól függően használatos, a hőmérsékleti rendszert a forrasztóanyag olvadási paraméterei alapján választják ki.

Fő előnyei

Mindegyik anyagnak megvannak bizonyos előnyei és hátrányai, a gyanta évek óta bevált a forrasztási műveletekben, és ma is használják. Az anyag fő előnyei:

- A dielektromos tulajdonságok segítenek elkerülni a szükségtelen érintkezéseket a forrasztási felületen.

- Megfizethető ár az analógokhoz képest, ingyenesen megvásárolható a rádióelektronika bármely kiskereskedelmi üzletében.

- A termék felhasználásával végzett forrasztási folyamat a környezettől, páratartalomtól, levegő hőmérséklettől függetlenül elvégezhető.

- A termék tulajdonságai védve vannak a nedvességtől, hosszú eltarthatósággal.

- Megakadályozza a rozsdalerakódások kialakulását a fémszerkezeteken, zsírtalanítja a terméket.

Természetes termék használata egyéni védőfelszerelés nélkül megengedett, a toxicitás hiánya miatt. A használat folyamata nem nehéz, a kényelmes munkavégzéshez saját maga alakíthatja ki a szükséges koncentrációt és megjelenést.

Negatív oldalak

A hátrányok számos olyan tényezőt említenek, amelyek bizonyos helyzetekben megakadályozzák az anyag használatát.

- Tapasztalat hiányában az alacsony elemi aktivitás további kezelést igényelhet. A használat bizonyos készségeket igényel a feldolgozási idő csökkentése érdekében.

- A hiperszkopikusság megakadályozhatja, hogy az anyag látható gőzt bocsásson ki a feldolgozás során, ami a későbbiekben a kötés korróziójához vezet.

- Kis méretű csomópontokhoz alkalmazható, bizonyos fémösszetételek állnak rendelkezésre. A terméket egyszerű fémekre alkalmazzák, más típusú folyasztószereket nagy vegyületek feldolgozására használnak.

- Az anyag törékeny szerkezete problémákat okozhat a szállítás során. Mechanikai igénybevétel hatására könnyen összeomlik.

Vannak más típusú folyasztószerek is, amelyek aktívan kölcsönhatásba lépnek a fémmel. Az ilyen elemek kölcsönhatásba lépnek a fémmel, cink-kloridból vagy ammóniumból állnak. A forrasztás után az anyagot lehetőség szerint eltávolítjuk a termékből, mert. korróziós folyamatok lehetségesek. A semleges anyagok, például a gyanta, nem lépnek kölcsönhatásba a fémekkel és nem vezetnek elektromosságot.

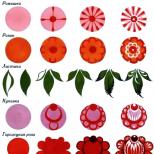

A gyanta amorf, üvegszerű anyag. A gyanta színe világossárgától a sötétvörösig és barnáig változik.

Kémiai összetétele szerint a gyanta különféle gyantasavak, főleg abietikus izomerek keveréke.

A legtöbb szerves oldószerben oldódik: alkohol, kloroform, aceton, benzol stb. Vízben nem oldódik. A gyanta olvadáspontja az alapanyagtól függ, és ötven-százharminc Celsius-fok között változik.

Miből készül a gyanta?

A gyanta gyártásához nyersanyagként fenyőgyantát használnak - gyantát. A friss fenyőgyanta hozzávetőleg hetvenöt százalékban gyantát tartalmaz, a maradék huszonöt terpentint tartalmaz. A gyanta előállítási folyamata a gyanta illékony komponenseinek elpárologtatásából áll. A gyantagyártáshoz is használható a zúzott fa szerves oldószeres extrakciója és a nyers tallolaj desztillációja. Az előállítás technológiájától függően a gyantát fenyő- vagy tallolajnak nevezik. A legelterjedtebb a fenyő és luc gyanta, amelyről ebben a cikkben lesz szó.

A gyanta használata forrasztásban

A gyantát különböző területeken használják: papírtermékek méretezésére, szintetikus gumi, különféle műanyagok és gumik, műbőr, masztix, lakkok stb. De minket érdekel a gyanta forrasztási folyasztószerként való felhasználása. Azt mondhatjuk, hogy ő a leghíresebb fluxus. A legtöbb olvasó valószínűleg ismeri az illatát.

A válasz arra a kérdésre, hogy "miért van szüksége gyanta?" bármely szótárban a forrasztófolyasztószer után megkereshető.

Több célt is szolgál: eltávolítja az oxidfilmet a forrasztott részek felületéről, csökkenti a forrasztóanyag felületi feszültségét és javítja az alkatrészek felületén való szétterülését, védi a környezeti hatásoktól. A fluxus felgyorsítja az alkatrészek ónozását, és segíti a forraszanyaggal való fedést. Ez hozzájárul a kiváló minőségű és gyors forrasztáshoz.

A forrasztógyanta fajtái

A gyanta tiszta formában és különféle folyasztószerek részeként kerül értékesítésre, néha meglehetősen összetett összetételű. A tiszta gyanta darabok vagy rudak formájában kerül értékesítésre. Biztosan látta az olvasó.

A bonyolultabb megoldások a folyékony fluxusok. A legegyszerűbb folyasztószer - az SCF (alkohol-gyanta folyasztószer) a gyanta negyven százalékos oldata etil-alkoholban. Egy ilyen megoldás könnyen használható, és fontos előnye is van: nem okoz korróziót a forrasztott kötésekben és nem vezet áramot, míg például az ammónium-klorid alapú folyasztószerek ezzel nem büszkélkedhetnek.

A Flux SKF önállóan, otthon is elkészíthető. Ehhez el kell vinni a szükséges mennyiségű, legalább hetven fokos alkoholt (gyógyszertárban megvásárolható, alkohol-kiskereskedelemben részt vevő személyektől, valamilyen vállalkozásnál megtalálható) és a szükséges mennyiségű gyantát. . Az alkohol és a gyanta aránya körülbelül 70:30. A gyantát morzsás állapotúra kell összetörni, például mozsárban. Ezt követően alkoholt öntünk egy megfelelő térfogatú edénybe, egy morzsa gyantát öntünk bele, majd a fedelet lezárjuk, és a keveréket addig rázzuk, amíg a gyanta teljesen fel nem oldódik. Szükség esetén más oldószerek is használhatók - benzin, aceton, éter stb.

Ennek a keveréknek vannak "fejlettebb" változatai is. Különösen a propántriol (más néven glicerin) használható etanol helyett. A glicerinben oldott gyanta forrasztózsírhoz hasonlót képez, és ez az összetétel kényelmes abban, hogy közvetlenül a forrasztandó részek felületére vihető fel - például fogpiszkálóval, valamint megnövelt száradási idővel.

A sokféle folyasztószer közül kitűnnek azok a forrasztóanyagok, amelyek már folyasztószert tartalmaznak. Az ilyen forrasztóanyagok általában egy huzal, amelynek belsejében több folyasztószerrel töltött csatorna van. Az ilyen anyagok nagyon kényelmesek, és általában nincs szükség további fluxusokra a működéshez. Hátránya a meglehetősen magas ár. Ráadásul elég nehézkes lehet beszerezni, és akkor a jó öreg POS-61 kerül használatba.

Gyanta forrasztási technika

A gyanta forrasztása meglehetősen egyszerű. Két alkatrész forrasztásához először ónozni kell (ha még nincsenek ónozva; sok alkatrészt közvetlenül a gyárban ónoznak). Ehhez a fűtött forrasztópákát gyantaba mártják. Ezt követően a forrasztópáka hegyét forraszanyaggal bevonják, és a forrasztandó felületekre forraszanyagot visznek fel. Ezután az alkatrészeket a kívánt helyzetbe kell állítani, és forraszanyaggal és gyantával bevont forrasztópáka hegyével megérinteni. A forrasztott vékony filmréteg szétterül az alkatrészek felületén, és megszilárdulás után kiváló minőségű kapcsolatot hoz létre. A gyakorlatban előfordul, hogy ez nem történik meg. Ebben az esetben a fent leírt gyantaoldat alapú folyasztószerek segítenek.

Egyéb fluxusok

Általában az összes forrasztófolyasztószert két fő csoportra osztják: aktív és semleges.

Az aktív folyasztószerek kölcsönhatásba lépnek a fémekkel, mivel olyan anyagokat tartalmaznak, mint például ammónium-klorid és cink-klorid. Sok esetben sokkal kényelmesebbek, de van egy nagy hátrányuk - a varratok korrodálnak, és maguk a fluxusok vezetik az áramot. Ennek elkerülése érdekében a forrasztás után a kész táblát lemossák az agresszív anyagok maradványaitól.

A semleges fluxusok nem lépnek közvetlen kölcsönhatásba a fémmel, nem vezetnek áramot és nem korrodálják a vegyületeket. A gyanta a semleges fluxusok csoportjába tartozik.

A cél szerint a fluxusokat alacsony hőmérsékletűre és magas hőmérsékletűre osztják. A magas hőmérsékletet négyszázötven Celsius-fok feletti hőmérsékleten, az alacsony hőmérsékleten - e jel alatti hőmérsékletre tervezték. A gyanta alacsony hőmérsékletű folyasztószer. A nátrium-tetraborát (bórax) a magas hőmérsékletűek példájaként említhető. Tűzálló forraszanyagokkal való forrasztásra tervezték.