Melyik folyasztószer a legjobb forrasztólapokhoz. Folyasztószer kiválasztása forrasztáshoz. A forrasztáshoz használt tűzálló folyasztószerek leírása

A forrasztást manapság széles körben használják különféle iparágakban, szilárd anyagok közötti állandó kapcsolat létrehozására használják. A munka hatékony elvégzéséhez azonban rendelkeznie kell a szükséges szerszámokkal és felszerelésekkel, valamint fogyóeszközökkel.

A fluxus az egyik ilyen anyag. És ma arról fogunk beszélni, hogy mi ez, és mit képvisel ez a téma.

Mi a fluxus és főbb jellemzői

Tehát a fluxus egy olyan fémötvözet, amelynek olvadó szerkezete van, és amelyet két különböző anyag forrasztására használnak. Ezt az ötvözetet saját kezűleg is elkészítheti, ha ismeri a két különböző anyag hőkezelése során történő összekapcsolásának jellemzőit.

Két anyag folyasztószerrel történő összekapcsolása jön ki, feltéve, hogy az egyik vagy másik hőmérsékletet a varrat szintjén tartják. Attól függően, hogy milyen anyagot veszünk, a hőmérséklet 50 és 500 fok között változik. A forraszanyag olvadási hőmérsékletének jóval magasabbnak kell lennie, mint a feldolgozott anyag olvadási hőmérsékletének.

Az olyan dolognak, mint a forrasztófolyasztószernek több fajtája van, ezeket a tényezőktől függően kell kiválasztani:

- fém;

- forrasztási hőmérséklet.

- magának a fluxusnak a hőmérséklete;

- munkafelület paraméterei;

- anyagszilárdság;

- korrózióállóságát.

A fluxusoknak két csoportja van:

- szilárd anyagok, amelyek magas hőmérsékleti küszöbértékkel rendelkeznek;

- lágy, az ilyen folyasztószer alacsony olvadáspontú.

A tűzálló forrasztóanyag olvadáspontja legalább 500 fok, meglehetősen erős típusú kapcsolatot hoz létre. A hátránya azonban az, hogy néha a magas hőmérséklet a szerkezet kulcsfontosságú részét túlmelegítheti és letilthatja.

A tűzálló forrasztóanyag olvadáspontja legalább 500 fok, meglehetősen erős típusú kapcsolatot hoz létre. A hátránya azonban az, hogy néha a magas hőmérséklet a szerkezet kulcsfontosságú részét túlmelegítheti és letilthatja.

Az alacsony olvadáspontú forraszanyagok olvadási hőmérséklete 50 és 400 fok között van. Ez a fajta fluxus a következő összetevőket tartalmazza:

- vezet;

- ón;

- egyéb szennyeződések.

Az ilyen folyasztószereket főként rádiótechnikai cikkek forrasztására használják telepítésük során.

Vannak ultraalacsony olvadáspontú forrasztóanyagok is, amelyeket tranzisztorok forrasztására és csatlakoztatására használnak. Ezen folyasztószerek olvadási hőmérséklete elérheti a maximum 150 fokot.

Vannak ultraalacsony olvadáspontú forrasztóanyagok is, amelyeket tranzisztorok forrasztására és csatlakoztatására használnak. Ezen folyasztószerek olvadási hőmérséklete elérheti a maximum 150 fokot.

Vékony felületek forrasztásához lágy folyasztószert kell használni, nagy átmérőjű huzalok forrasztásához pedig keményforraszt kell venni, amelynek magas hőmérsékleti küszöbe van.

A fluxus szükséges jellemzői a következők:

- a hő- és áramvezetési képesség;

- szerkezeti szilárdság;

- nyújtó képesség;

- korrózióállóság;

- hőmérsékleti mutatók különbségei a forrasztóanyagok és alapanyagok olvasztása során.

Forrasztóanyag formájában, például:

- rudak;

- szalagok;

- huzaltekercsek;

- tubulusok kolofóniával;

- egyéb fluxus.

A legelterjedtebb forma az 1-5 méter keresztmetszetű bádogrúd.

Vannak többcsatornás folyasztószer-típusok is, amelyek több forrasztóforrással rendelkeznek az erősebb kötések létrehozása érdekében. Ők gombolyagban vagy lombikban árusítható, spirális alakúak, és tekercsekben találhatók. Egyszeri használathoz a legjobb, ha egy gyufa méretű kis drótdarabot vesz.

Az elektromos áramkörök forrasztásához kolofóniumot tartalmazó csőfolyasztószert kell használni. Ez egy gyanta, amely forrasztási szerepet játszik. Ez a töltőanyag tökéletesen alkalmas olyan típusú fémek összekapcsolására, mint:

- réz;

- ezüst;

- sárgaréz.

Az olvadó folyasztószerek jellemzői forrasztáshoz

A lágyforrasztáshoz használt folyasztószerek akár 400 fokos hőmérsékleten is megolvadhatnak. Segítségükkel a varrás erős, puha és rugalmas lesz.

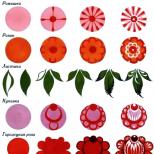

Az alacsony olvadáspontú fluxusok a következő kategóriákba sorolhatók:

A legjobb forrasztóanyag az ón, de gyakorlatilag nem használják tiszta formájában, mivel ez az anyag önmagában túl drága. A leggyakrabban használt ón-ólom forrasztóanyagok, amelyek erős kötéseket adnak.

Az ilyen folyósítószer jelölése tartalmazza a benne lévő ón százalékos arányát. Ezenkívül az ilyen forraszanyagok kis mennyiségben antimont tartalmaznak, és nem kritikus típusú kötésekhez használhatók, amelyek nincsenek kitéve feszültségnek vagy vibrációnak.

Az ólommentes, alacsony óntartalmú fluxust kis elektromos áramkörök érintkezőinek forrasztására használják 300 fokos hőmérsékletig.

60 és 145 fok közötti hőmérsékleten rendkívül alacsony olvadáspontú fluxusok folyékony halmazállapotba kerülhet, és kényes alkatrészek kézi forrasztására használható. A kapcsolat nem túl erős.

És speciális forrasztóanyagokra van szükség, ha szükséges a jellemzők kompatibilitása a fő anyagtípussal. Ehhez olyan kompozíciókat vesznek, amelyek nem forraszthatók, beleértve:

- alumínium;

- nikkel;

- alacsony széntartalmú acél;

- öntöttvas.

Az alumínium alkatrészek forrasztásához tehát szinte teljes egészében ónból álló forrasztóanyagot kell készíteni, a jobb diffúzió érdekében cinket, bóraxot és kadmiumot kell hozzáadni kis mennyiségben.

A forrasztáshoz használt tűzálló folyasztószerek leírása

A keményforrasz olyan varratok összekötésére szolgál, amelyek különféle terheléseknek, ütéseknek, rezgéseknek és hőmérséklet-változásoknak vannak kitéve. Ezek a fluxusok 400 fokos hőmérsékleten képesek megolvadni.

A keményforrasz olyan varratok összekötésére szolgál, amelyek különféle terheléseknek, ütéseknek, rezgéseknek és hőmérséklet-változásoknak vannak kitéve. Ezek a fluxusok 400 fokos hőmérsékleten képesek megolvadni.

A keményforraszokat a következő kategóriákba sorolják:

- réz-cink ötvözetek;

- foszfor-réz ötvözetek;

- ezüst fluxus;

- tiszta réz.

Meg kell jegyezni, hogy a réz-cink ötvözeteket nem gyakran használják, mivel a varrat szilárdsága nem túl magas, és költségük indokolatlanul magas.

Az ilyen forraszanyag sárgarézzel vagy bronz-cink ötvözettel helyettesíthető.

Réz-foszfor ötvözet használható a nem erős igénybevételnek kitett réz-, bronz- és sárgaréz alkatrészek keményforrasztására, illetve a drágább ezüstforrasz helyett is.

Öntöttvas keményforrasztásánál nem szabad szilárd folyósítószert használniés lágy acél, mivel amikor a vasat rézzel vagy foszforral hevítik, rideg elemek képződnek, amelyek aztán tönkreteszik a varratokat.

A legjobb vasforrasztó az ezüst, de nagyon drága. Segítségével azonban az anyagok meglehetősen szorosan összekapcsolódnak. Az ezüstforraszanyagot vezetékek, összetett ezüst alapú áramköri lapok forrasztására használják.

Alternatív forrasztóanyag-típusok osztályozása

Vannak más alternatív forrasztási típusok is:

Vannak más alternatív forrasztási típusok is:

- Folyasztószer fokozott korróziógátló tulajdonságokkal savak, foszfor és oldószer alapú. A forrasztás után nincs szükség további tisztítószerek alkalmazására;

- folyékony típusú folyasztószerek vazelin, arany, szalicilsav és etil-alkohol alapú. Elektromos vezetékek vagy radiátorok forrasztására használják, és a varratok szépen és tisztán jönnek ki;

- gyanta levegővel kombinálva. Ez a fluxus semleges, és nagy pontosságú elektromos készülékekhez használják, mint például relék, kapcsolók, mobiltelefon-áramkörök. A gyantát előónozott és megtisztított fémeken kell használni, és a gyémánt érintkezők kiváló minőségű tisztításához használhat lézert;

- gyantával kevert bórax. Ezt a keveréket rézből készült vízcsövek forrasztására használják, rendkívül aktív, és nem igényel anyagcsupaszítást. A borax körülbelül 70 fokos hőmérsékleten képes megolvadni, és nem bocsát ki káros anyagokat;

- házilag készített aktív fluxus, gyakran ütésnek és egyéb terhelésnek kitett csatlakozások forrasztására szolgál. Az elkészítéséhez össze kell keverni anilin-gyantát, anhidridet, diatilamint és szalicilsavat;

- gyanta alapú folyasztószer alkohollal. Az aktívak közé tartozik, ugyanakkor magas hőmérsékleten nemcsak az oxidot távolítják el, hanem magát a fémet is. Ezenkívül a forrasztás után alaposan meg kell tisztítani a táblát.

Ne hagyjon folyasztószermaradványokat, nem csak nem vonzóak, hanem károsak is. Az elektromos áramkörökben rövidzárlatot okozhatnak, ha a felületet nem tisztítják meg időben.

A kolofónium csövekkel történő forrasztáshoz a következőket kell tennie:

- alaposan tisztítsa meg az összeillesztendő felületeket az oxidációtól és a szennyeződésektől;

- a varratnál lévő részt olyan értékre kell felmelegíteni, amely meghaladja a folyasztószer olvadási hőmérsékletét;

- forrasztást készítünk.

Ezt a módszert nem szabad nagy, jó hővezető képességű felületeknél alkalmazni, mivel a forrasztópáka teljesítménye nem lesz elegendő a fém megfelelő felmelegítéséhez.

Hogyan állítsunk össze folyasztószert a forrasztáshoz saját kezűleg

Rádióhuzalok forrasztásához a forraszanyagok vékony, 2 mm átmérőjű rudak formájában használhatók, amelyek kézzel könnyen elkészíthetők.

Rádióhuzalok forrasztásához a forraszanyagok vékony, 2 mm átmérőjű rudak formájában használhatók, amelyek kézzel könnyen elkészíthetők.

Elkészítésükhöz egy edényre van szükség, amelynek alján lyukat kell készíteni, majd ón-ólom forraszt kell bele önteni olvadt formában. Ebben az esetben az edényt ónlap vagy fémlemez felett kell elhelyezni. Miután a rudak megkeményedtek, a kívánt hosszúságú darabokra vághatók.

Ezt a keveréket formákba is önthetjük:

- bádog ereszcsatornák;

- duralumínium tartályok;

- vakolat.

Mindez a következő módon történik:

- mérje ki a mérlegre a megfelelő mennyiségű ólmot és ónt;

- olvasszuk meg a fémet egy fémtégelyben egy gázégő felett, miközben acélrúddal keverjük;

- acéllemezzel távolítson el egy vékony filmet az olvadt felületről;

- öntsük az ötvözetet formákba.

Függetlenül attól, hogy milyen típusú folyasztószert használ, törölje le a kész forraszt acetonnal megnedvesített vagy rektifikált ruhával. A varrást egy merev kefével tisztítjuk, amelyet először oldószerbe kell mártani.

A piacon lehet vásárolni folyékony és gél nem tiszta folyasztószer amelyek a következő előnyökkel rendelkeznek:

- az oxidációt és korróziót kiváltó komponensek hiánya;

- ez a fajta fluxus nem vezet áramot;

- forrasztás után nincs szükség tisztításra.

Az ilyen típusú folyékony folyasztószert pamut törlővel vagy ecsettel kell felvinni. A felvitelhez saját kezűleg is készíthet eszközöket hagyományos fecskendő és szilikontömlő alapján, amelyet folyadékkal töltenek meg.

A forrasztás az egyik legjobb módszer a fémek összekapcsolására. Ő nyújt magas szintű szilárdság, feszesség, maga a folyamat egyszerűés nem sok időt vesz igénybe a hegesztéshez képest.

A forrasztás az egyik legjobb módszer a fémek összekapcsolására. Ő nyújt magas szintű szilárdság, feszesség, maga a folyamat egyszerűés nem sok időt vesz igénybe a hegesztéshez képest.

A forrasztás azonban káros, mert közben káros gázok szabadulnak fel, ezért nem szabad megfeledkezni a védőkesztyűről, szemüvegről és a sűrű anyagú kötényről sem.

Emellett jó gyártók keverékeinek használatával jelentősen csökkenthető a mérgezés veszélye.

Minden jót! Ez a minősítés tartalmazza a legjobb forrasztási folyasztószereket, és személyes preferenciák és az elektronikai szerelők visszajelzései alapján állították össze. Sok olvasó most azt gondolja majd: „Nos, végre! A Forrasztómester elkezdett írni valamit a forrasztásról!” és igazuk is lesz - közel 4 éve egyetlen tisztességes cikk sem íródott a blogon a forrasztási folyamatról, pedig úgy tűnik, a blog neve kötelez. Bevallom, bevallom, javítom a helyzetet.

Tervezem, hogy ismertetőket publikáljak a forrasztási folyamatokról, forrasztószerszámokról, forrasztási videókról és a forrasztási világ új technológiáiról. És ma megadom a 10 legjobb forrasztási folyasztószer értékelését. Ez a minősítés a személyes preferenciákon és a különböző szintű, ismerős elektronikai javítók mindenféle visszajelzésén alapul, és nem állítja, hogy kizárólagos. Gyerünk - folyasztószerek forrasztáshoz.

A legnépszerűbb forrasztófolyasztószerek minősítése

Mit kell tudnunk a fluxusról?

A folyasztószert úgy tervezték, hogy javítsa a két fémfelület forrasztási folyamatának minőségét, és hevítéskor megtisztítja a felületeket az oxid- és zsíros filmektől. A jó folyasztószernek alacsony olvadáspontúnak és alacsony fajsúlyúnak kell lennie. Mielőtt a forrasztóanyag megolvadna, időnek kell lennie, hogy feloldja az oxidokat, és a forrasztási folyamat során ne hatoljon be mélyen a forrasztási kötésbe. A folyasztószernek jól el kell terjednie, és a forrasztás helyén nedvesítenie kell a forrasztóanyag felületét és a fémet.

Az ötödik helyen minden idők legnépszerűbb fluxusa, a zenészek múzsája áll, a természet ajándéka, őfelsége kolofónia. A gyanta gumi (tűlevelű fák gyantájából, szinte nincs zsírsav), extrakció (tűlevelű fűrészpor extrahálása benzinnel, több zsírsavat tartalmaz, mint a gumi) és magas (a szappan szulfát-cellulóz előállítása után maradványok).

A negyedik helyen a szeretett alkohol-gyanta folyasztószer, az SKF vagy FKSp (forrasztóalkohol-gyanta folyasztószer) áll. 60-80% alkoholból és 20-40% gyantából áll. Az ilyen keveréket otthon is elkészítheti saját kezével. Például sokan egyszerűen a gyantát alkoholba morzsolják körülbelül 1:3 arányban. Kényelmes tűvel ellátott fecskendőben használni. De ha lazán zárt fecskendőben tároljuk, a tűn kezd kiszáradni, és leáll az áramlása.

Előnyök:

megfizethető és népszerű inaktív fluxus, könnyen alkalmazható, nem füstöl sokat.

Hátrányok:

hevítéskor az alkohol gyorsan elpárolog és sziszegni kezd.

Mit kell forrasztani: rézhuzalok, mikroáramkörök és rádióelemek aranyozott és ezüstözött érintkezői, sárgaréz, cink.

Az öblítés módja: alkohol, oldószerek, benzin, alkohol-benzin keverék.

Így eljutottunk a legjobb 3 legjobb forrasztófolyasztószerhez. A nyereményekre professzionális fluxusokat tettem, amelyek a hétköznapi életben nem biztos, hogy hasznosak. De a kézművesben - nagyon szükségesek.

Fluxusok Amtech RMA-223 és Kingbo RMA-218

A harmadik bronz helyet az Amtech RMA-223 - ez egy gélfolyasztószer - zúzott gyanta és oldószer keveréke foglalja el.

Azt is gyanítom, hogy aktivátorok és illatanyagok lehetnek a készítményben. - a hamisítvány legnagyobb jele- a matricán apró betűs „Coliformia” felirat található a „California” helyett, azonban furcsa módon a kínai hamis fluxus nagyon jól működik, és sok szolgáltatás csak rajta van. Bár a mysku mesterei nem tanácsolják ezt a fluxust Ali számára, de jobb, ha analógot veszünk.

Előnyök:

kényelmes a zselé felhordása, jó forraszthatóság, nem mosható, olcsó a hamisítvány (kb. 200 rubel), de nagyon jól forrasztott vele és parfüm illata volt.

Drága (10 g-os tubus 1500 rubelbe kerülhet), büdös, hamisítványok jönnek.Az ár korlátozó tényező, például egy 30 g-os tubus 2000 rubeltől lehet.

Mit kell forrasztani: főként felelős ólommentes és ólomforrasztás.

Az öblítés módja: a legtöbb nem mosható le, alkohol, oldószer, van egy szabadalmaztatott T2005M oldószer.

Ezzel zártuk a 10 legjobb forrasztófolyasztószert. Természetesen sok más fluxus is létezik, beleértve a jó kínaiakat és a legjobb német és japánokat is. De nem használtam őket, így nem tudom megfelelően leírni őket.

Ha ti, kedves olvasók, bármilyen más fluxust használnak, és azt a világ legjobbjának tartjátok, akkor feltétlenül írjátok meg nekem a megjegyzésekben. Talán a tesztelés után megjelenik az értékelésben.

Forrasztómester megpróbálta helyetted.

Helló.

A mai áttekintés három kínai folyasztószerre összpontosít, amelyeket az eBay-en vásároltam. Azután vettem őket, hogy az otthoni készletem ebből a forrasztási tartozékból kezdett kifogyni. Mivel korábban nem rendeltem Kínából ilyen típusú terméket, és általában nem használtam kínai folyasztószert, úgy döntöttem, hogy több különböző tégelyt veszek egyszerre, szerencsére mindegyik puszta fillérekbe került - 0,99 dollár darabonként.

Mindhárom tételt ugyanabban az üzletben rendelték meg, hogy ne rohanjunk háromszor a postára. Így a rendelést feladták és kifizették, és másnap az eladó adott egy nyomvonalat, hogy nyomon kövessem. Így láthat minden információt a csomag Kínából Fehéroroszországba költöztetéséről.

Szóval, mint mondtam, 3 különböző folyasztószert rendeltem.

Próbaként megpróbáljuk felhasználni sodrott rézhuzalok ónozására és forrasztására. Igaz, a vezetékek rettenetesen oxidáltak. Kifejezetten három darabot kerestem, amelyek keresztmetszetében azonosak és szennyeződésben hasonlóak.

Valamilyen autós csatlakozó forrasztási tárgyként fog működni, ami évek óta tétlenül áll a garázsomban. Sikerült is nagyjából oxidálódni és porozni. A kísérlet tisztasága érdekében sem a vezetékeket, sem a csatlakozót nem tisztítjuk meg az „eljárás” megkezdése előtt. Valójában maga a csatlakozó, amelyhez megpróbáljuk forrasztani a vezetékeket (fémívre):

Mielőtt azonban közvetlenül az áttekintéshez kezdené, hadd emlékeztessem Önt arra, hogy mi az a fluxus, és mire való. Folyasztószer - szerves és szervetlen eredetű anyagok (általában keverék), amelyek célja az oxidok eltávolítása a forrasztandó felületről, a felületi feszültség csökkentése, a folyékony forraszanyag terjedésének javítása és/vagy a környezeti hatások elleni védelem.

Először - RMA 223, rendelt .

Úgy adják, mintha fecskendőben lenne, de ennek a fecskendőnek nincs se dugattyúja, se tűje :) De attól nem kell tartani, hogy véletlenül kiszivárog.

Leírás (Google fordítás):

Típus: RMA-223.

Jó merülést;

Térfogat: 10ml / 10cc;

Mérete: 95 x 35 x 23 mm.

Az RMA-223 egy nagy viszkozitású szennyezett folyasztószer, használható PCB, BGA, PGA újrahasznosítására, használható számítógép és telefon chipek forrasztására és újragolyózására. Kiváló minőségű ötvözetpor és gyantás paszta folyásának keveréke, elkerülheti a halványsárga maradványokat, így könnyen tisztítható a tábla.

Ez a folyasztószer gélszerű állagú, ami megkönnyíti a felvitelt. Külsőleg halványsárga színű, fényben zavaros.

Melegítve tökéletesen terül és füstöl :) Szeretném hinni, hogy a drótszálak közé is aktívan behatol.

Második - PPD PD-18, (bár a tégelyre PD-10 van írva) megrendelték.

Az elsőtől eltérően fém tégelyben érkezik, némileg az Asterisk balzsam tégelyére emlékeztet, bár többszörösen nagyobb. Ha az első esetben a fecskendő légmentesen zárt, akkor a vasüveg nem olyan megbízható csomagolásnak bizonyult. Átvételkor minden változott, kívül és belül is. Óvatosan letörölt mindent, a polcra dobta. Egy idő után megkaptam – ismét ugyanaz a történet. Ezért óvatosan kell tárolni, ne hagyja, hogy az edény megforduljon, különben a tartalma nem éri el a forrasztást - kifolyik.

Leírás (Google fordítás):

Típus: PPD PD-18;

Súly: 10g;

Sajátosságok:

az ízületek nagy intenzitása;

Jó merülést;

Semleges PH7±3;

Nincs méreg nem;

Jó szigetelés;

Sima hegesztési felület;

Nincs kopás.

Állagát tekintve vastagabb, mint az első, és kifejezettebb narancssárga színű. Az illatuk hasonló, de nehéz megmondani, hogy pontosan milyen az illatuk. Az illata ismerős, de nem emlékszem pontosan mire.

A nyitott tégely kiváló hozzáférést biztosít a tartalomhoz. Ha el akarod mártogatni a posztokat, ha meg akarod tolni a díjat :)

Melegítve is szépen terül és tökéletesen füstöl. Kicsit több füstnek tűnt, mint az elsőnél, és maróbb volt.

Harmadik – XY-5 (forrasztógyanta), rendelt .

A második lehetőséghez hasonlóan tégelyben érkezik, bár nem fémből, hanem műanyagból.

Szilárd állapotának köszönhetően tökéletesen szállítható és folyamatosan tárolható akár zsebben is. Semmi nem fog kifolyni, semmi nem szennyeződik be.

Szilárd halmazállapotban gazdag borostyán színű, amelyet mindenki ismer, aki dolgozott gyantával. Melegítés közben bőséges füstkibocsátással megolvad, aminek gyanta szaga van, ami nem meglepő :) Őszintén szólva a kedvenc opcióm. Melegítve jól terül, de elég hamar ki is hűl. Ha szilárd, összeomlik.

Leírás (Google fordítás):

Név: Szilárd gyanta;

Súly: 22 gramm (dobozsal együtt).

Aszkéta, de ami van, az van :)

Talán nem teljesen helyes az első két minta összehasonlítása ezzel a mintával, de nagyjából az első, a második és a harmadik fluxus, és ugyanazokra a célokra használják.

Szóval, kezdjük.

Az első vezetéket #2 PPD PD-18 folyasztószerrel forrasztották. A rengeteg szennyezés és a huzal meglehetősen nagy keresztmetszete miatt a forrasztóanyagot nem kellett olyan keveset használni: (De az eredmény nem váratott sokáig - a vezeték forrasztva lett:

Folyasztószer használata nélkül a konzolon lévő forrasztóanyag egyáltalán nem volt hajlandó megtapadni. Ha megnézi a fenti fotót, látni fogja, hogyan folyt belőle, szétterülve a műanyagon.

A második huzalt 3. számú XY-5 kemény folyasztószerrel (vagy gyantával) forrasztották. Hogy őszinte legyek, az első próbálkozás nem volt teljesen sikeres: a vezeték leesett a csatlakozókonzolról az összes forraszanyaggal együtt :) De láthatod, ahogy a forraszanyagon összegyűlt minden szennyeződés, és a konzolon szennyeződés nélkül megjelent egy hely:

De a második próbálkozásra mégis elfoglalta a helyét, ahol kellett.

Utoljára az 1. számú RMA 223 fluxust használták.

Sün sün, de a fluxustól a legfontosabb, hogy a forrasztás során megkeményedjen a kötés. Szóval a legegyszerűbb dolog, ami eszembe jutott, hogy ellenőrizzem az eredményeket, hogy megpróbálom leszakítani a forrasztott vezetékeket :) Eredmény:

Mint látható, a 2-es fluxus tökéletesen működött: maga a forrasztás a helyén maradt, és a vezeték egyszerűen eltörte. Igaz, nem kis erőfeszítéssel kellett húznom. A 3-as folyasztószer (gyanta) is egész jónak bizonyult: hiába húztam, a drót a helyén maradt. Az egyetlen dolog, amit sikerült leválasztani, az a szigetelés a magoktól :) De az 1. fluxus nem sikerült. Egyszerűen leesett a forrasztás és ehhez nem kellett nagyon erőlködni :(

Következtetés: Az RMA 223-at nem érdemes bevenni, nem birkózik meg a fluxus feladatával (mert inkább vazelin, és nem folyasztószer mint olyan). De az XY-5 és PD-18 a pozitív oldalon mutatkozott meg. Közülük választva a szilárd folyasztószert már csak azért is preferálnám, mert praktikusabb tárolni, és sokkal kellemesebb az illata is :) De mindenki maga dönti el, hogy mit vesz.

Igen, az eredmény javítása érdekében lehetséges lenne a vezetékek bádogozása és a konzol foszforsavval történő kezelése, de szerettem volna tudni, hogy melyik folyasztószer teljesít jobban a legzordabb körülmények között :)

Ezen talán mindenen. Köszönöm a figyelmet és az idejét.

+31 vásárlását tervezem Hozzáadás a kedvencekhez Tetszett az értékelés +49 +86Így hát úgy döntött, hogy fejével belemerül az elektronikába, felvesz egy forrasztópákát, vesz forrasztóanyagot és... És mi a következő lépés? Ha a legrosszabb rossz, akkor mindenki képviseli a forrasztás módját, de a technológia finomságait messze nem sokan ismerik, és tapasztalatból származnak. Nos, felgyorsítom ezt a katasztrofális folyamatot, és elmondok néhány trükköt.

Szóval valószínűleg már olvastál a-ról, szóval táncolni fogunk tőle. A forrasztópáka mellett forrasztóanyagra és folyasztószerre lesz szüksége. Bővebben róluk.

Forrasztó.

Ez egy speciális ötvözet, amely körülbelül 200 fokos hőmérsékleten megolvad. A leggyakoribb a 60/40 ötvözet, más néven POS-61. 60% ónt és 40% ólmot tartalmazó ötvözet. Olvadáspontja 183-230 fok. Általában orsóra tekercselt huzal formájában árusítják.

Kisebb telepítéseknél jobb azt venni, ahol a huzal átmérője kisebb - könnyebben adagolható. Két tekercsem van, az egyik 0,3 mm-es forrasztóhuzallal, a másik 0,6 mm-es. Hát még van másfél milliméter, de alig használom. Csak akkor, ha masszív alkatrészeket masszívan forrasztok, ahol sok forrasz kell.

Inkább import forrasztóanyagot vásárolni, sajnos az orosz termék folyamatosan szívja. Lehet, hogy van minőségi, de általában gyenge minőségű salakkal találkoztam. Egy forrasztótekercs, mint a képen, 150-200 rubelbe kerül, drágább is lehetséges, olcsóbb nem kívánatos. Jobb egyszer pénzt költeni, de akkor legyen szép és jó minőségű forrasztás, és ne gőzfürdőt vegyen. És a tekercs általában másfél-két évig kitart, ami legalábbis.

Az is hasznos, ha vesz magának némi Rosé ötvözetet. Ez is olyan, mint a forrasztás, de az olvadáspontja teljesen nevetséges - valahol 90-100 fok körül van. Ez az ötvözet néha hasznos lehet szétszereléskor, de erről később külön cikk lesz.

Fluxusok

A forrasztás során a hevítéstől az alkatrészek oxidálódnak, és a forrasztóanyag már nem nedvesíti őket. Ennek megakadályozása érdekében folyasztószereket használnak - olyan anyagokat, amelyek feloldják az oxidfilmet, hozzájárulnak a forrasztáshoz. Egyébként, ha valaki nem tud, akkor az egyik fém másikkal való bevonásának folyamatát ónozásnak nevezik. banális dolgokat mondok? Nos, elvégre az oktatási program az oktatási program! :)

Gyanta

A legegyszerűbb és legnépszerűbb fluxus. Ez csak tiszta fenyőgyanta. Forrasztáskor először vesznek egy kis forraszt a hegyére, majd gyantába szúrják, hogy gyanta gyűljön össze a hegyen, majd gyorsan, amíg a gyanta el nem párolog, forrasztják. A módszer nem túl kényelmes, ezért gyakran másként csinálják. Közönséges etil (orvosi) alkoholt vesznek, és feloldják benne a zúzott gyantát, amíg fel nem oldódik. Miután ezt az oldatot ecsettel kell felvinni a forrasztandó részekre és forrasztani. A gyanta aktivitása nem magas, így néha nem történik semmi - a részletek nincsenek ónozva, de van egy hatalmas előnye a gyantanak, amely néha minden hiányosságát fedi. Rosin teljesen passzív. Vagyis nem kell eltávolítani a forrasztás helyéről, mivel nem oxidálja és nem redukálja a fémeket, miközben kiváló dielektrikum. Ezért igyekszem a legfelelősségteljesebb forrasztásokat alkohol-gyanta folyasztószerrel elkészíteni.

Az egyik kedvenc fluxusom. Vörös színű folyadék, gyantát és számos adalékanyagot tartalmaz. Forrassza őket, valamint a szokásos alkohol-gyanta folyósítószert - ecsettel kenje be az alkatrészeket és forrassza. De van egy trükk. Az eredeti változatban a folyékony fertőzést vékony réteggel kenik, és azonnal megszárad, általában nem túl kényelmes a használata. Kitaláltam, hogyan lehet leküzdeni.

Készítettem magamnak egy folyasztószer-palettát - egy kis cégre ragasztottam egy csomó palackkupakot, különféle folyasztószereket öntöttem beléjük, és ezt a tokot egy forrasztekercsre ragasztottam. Nagyon kényelmesnek és kompaktnak bizonyult. Így a fedőbe öntve pár napig állni hagytam. Ez idő alatt kiszárad és folyékony méz állapotára sűrűsödik. Most már kényelmesen eloszlatja egy éles fogpiszkálóval pontosan ott, ahol szüksége van rá. És ha mértéktelenül besűrűsödik, akkor vagy csepegtetek oda egy kis alkoholt, vagy adok hozzá még egy kis friss fluxust és keverem. A gyártó azt állítja, hogy nem szükséges öblíteni. Elvileg úgy tűnik, hogy van, nem aktív. De valami összezavar a benne lévő adalékokkal, ezért mindig lemosom. Alkoholba mártott széles ecsettel mossuk le. Vagy csak folyó csapvíz alatt mossa át. Az elkészült deszkát vízzel nem lehet lemosni, a lényeg, hogy utána jól megszárítsuk.

Gyanta gél

Nagyszerű dolog. Nem is olyan régen megjelent a rádióüzletekben, és máris kivívta szeretetemet és tiszteletemet. Ez egy sűrű barna gyanta alapú paszta, amelyet fecskendőben árulnak. Kiválóan elkenhető közvetlenül ott, ahol kell, nem hagy szénlerakódást a forrasztópákon, mint az LTI-120. Könnyen lemosható vízzel vagy alkohollal, általában rulez!

A vízzel könnyen lemosható Killer aktív fluxus nem hagy szennyezett ragacsos nyomokat és oxidokat. De le kell mosni. Alaposan öblítse le. Ellenkező esetben pár éven belül korrodálhatja a tábla nyomait, vagy a maradványai vezetőképessé válnak és a tábla felületén iszonyatos szivárgások lesznek a sínek között, ami rendkívül negatív hatással lesz a tábla működésére. áramkör. Nem vagyok biztos a füstje biztonságában sem. Kétszer is használhatod, de a folyamatos használat valahogy nem mosolyog rám. De általában ez egy fantasztikus fluxus, a forrasztásuk öröm.

Glicerin-Szalicil folyasztószer.

Ő FSGL. Őszintén szólva fogalmam sincs honnan jön ez a szar. Gyerekkorom óta van egy bankom ebből a fluxusból (ezért gyakorlatilag soha nem forrasztottam gyantát) - apa ellopta egy védelmi vállalkozásból. Még soha nem láttam ingyen eladó. Olyan erőteljesen forraszt, mint a glicerin-hidrazin, de nem tartalmaz toxicitási szempontból megkérdőjelezhető szennyeződéseket. 90% glicerin, 5% szalicilsav, 5% víz. Vásárol chtolt a gyógyszertárban szalicilsavat, és kíméli magát? Elég őrült recept. Egy hátránya - le kell mosni, aktív. De vízzel könnyen lemosható.

F-34A

Pokoli savkeverék. Forrasztásnál iszonyatos maró kipufogója van, amivel megmérgeztem a laborunk felét. Ezt a sárt csak gázálarcban és erős motorháztetővel lehet forrasztani, de ez a szar mindent forraszt, amiről más folyasztószerek még rémálomban sem álmodtak. Ez a zagyos konzervdoboz repülés közben - rozsda, oxidok, acél, bevonatok, sőt alumínium is forrasztható. Tehát ha egy rozsdás szögre kell forrasztania, dobja le azt a szart, tartsa vissza a lélegzetét, és LUDI!

Importált nem tisztító folyasztószerek.

Őszintén szólva nem használtam őket. Azt mondják, menők, de IMHO nem ésszerű csak így forrasztani őket - túl drágák, és nem árulják városunkban, de elegem van a rendelésből. Inkább professzionális felhasználásra szolgálnak, például cellás tokok javítására vagy forrasztására (ez az, amikor a lábak egy sor golyó formájában vannak a mikroáramkör háza alatt). Ha érdekel, akkor keress információt a cellajavítók fórumain, mindent tudnak erről a dologról.

Kender Dutch Flux

Fogalmam sincs, ki gyártja és hol árulják, de azt biztosan tudom, hogy az! Erről különösen azután győződtem meg, hogy kiválogattam annak a cégnek a termékdiagramjait, ahol korábban dolgoztam. A fejlesztők nyilván forrasztják őket. Mivel még nem láttam ilyen megköveztetett áramköri megoldásokat.

Forrasztópáka a kézben és hajrá!!!

Meséltem önnek a folyósítószerekről, most valójában a forrasztási folyamatról.

Ez nem egy trükkös dolog. Először is kívánatos a részletek besugárzása. Nedvesítse meg őket folyósítószerrel, vegyen fel egy kis forrasztóanyagot egy forrasztópáka hegyével, és kenje be a felületet. Nem kell sietni, a részleteket egyenletes vékony fényes réteggel kell fedni. A mikroáramkörök és a rádióalkatrészek következtetéseit nem kell ónozni - már gyárilag ónozzák.

A forrasztásnak folyékonynak kell lennie, mint a víz. Ha csomós, kifejezett szemcsés és matt, akkor két oka van - a forrasztópáka hőmérséklete nem megfelelő, vagy forrasztóalap szar. Ha a forrasztópáka túl hideg, akkor a forrasztóanyag szilárd és folyékony halmazállapotú lesz, viszkózus és nem nedves lesz. Ha a forrasztópáka túlmelegszik, akkor a forrasztóanyag azonnal szürke oxidréteggel borítja be, és undorító lesz az ón számára is. A forrasztópáka ideális hőmérséklete POS-40 forrasztóanyaggal ( 60/40 ötvözet), véleményem szerint ez kb 240-300 fokon. Nál nél ST-96 elég a szabályozót 2/3-ra a növekedés irányába állítani.

Ha nyomtatott áramköri lapot forraszt, akkor a síneket is ónozni kell. De ezt óvatosan kell megtenni. Az anyaország kiterjedt részein árusított textolit is gyakran ritka kacatnak bizonyul, és hevítve pillanatnyilag leesik róla a fólia. Ezért lehetetlen hosszú ideig felmelegíteni a táblát - a pályák leesnek. Általában jól bekenem az összes pályát fluxussal, és gyorsan végigfuttatom a forrasztópáka lapos hegyét egy csepp forrasztóanyaggal. Ennek eredményeként tökéletesen ónozott pályáim vannak, szinte tükörszerű felülettel.

Van egy népi módszer a nagy deszkák gyors bádogozására:

A forrasztás eltávolításához fonatot vesznek, ez egy ilyen réz mosogatórongy, méterenként 30 rubel tekercsben árulják. Ha nem találja, kivehet egy pajzsfonatot egy vastag televíziós koaxiális kábelből – ugyanaz a szemét, csak még több felhajtás. A tábla megfelelően kenve van folyasztószerrel, a fonat megfelelően impregnálva van forraszanyaggal és öntözve is. Továbbá ezt a baromságot forrasztópákával a tábla felületére forrasztják. Annak érdekében, hogy a fonat szálai ne tapadjanak a pályákhoz, jobb, ha nagyobb és masszívabb forrasztópákát veszünk.

Tökéletesítettem a módszert.

Vettem egy régi, erős 60 W-os forrasztópákát, ezzel a fonattal becsomagoltam a hegyét, impregnáltam Rose ötvözettel, és most egy mozdulattal egy tócsa a deszkán. Miért Rose? És könnyebb nekik bütykölni, a forrasztópáka élesen lehűl, ha hozzáér a táblához. hőt ad le. Ha a fonat közönséges forraszanyaggal van megnedvesítve, akkor azonnal külön szálakkal hegesztik a táblához, és a Rosé ötvözet könnyű olvadású és nem tapad.

Tranzisztorok, diódák és mikroáramkörök forrasztása.

Itt szeretném külön felhívni a figyelmet. A lényeg az, hogy a félvezetők a túl magas hőmérséklet tönkreteszi, így fennáll a chip túlmelegedésének veszélye. Ennek elkerülése érdekében célszerű a forrasztópákát beállítani 230 fok vagy úgy. Ez egy egészen elviselhető hőmérséklet, amit a chip elég sokáig bír. Forraszthat, és időt szakíthat rá. A hagyományos, nem állítható forrasztópákáknál a csúcs hőmérséklete kb 350-400 fok, ezért gyorsan, egyetlen érintéssel kell forrasztania. Legfeljebb egy másodpercet mindkét lábon, és tartson legalább 10-15 másodperces szünetet, mielőtt folytatná a másik láb forrasztását. A lábat fém csipesszel is megfoghatja - hűtőbordaként szolgál majd.

Forrasztóhuzalok

Forrasztás előtt érdemes külön szervizelni a végeket, és ha a vezetéket a nyomtatott áramköri lapra forrasztják, akkor nagyon kívánatos egy lyukat fúrni a lapba, bevinni a másik oldalról és csak utána forrasztani. Ebben az esetben nullára csökken annak a kockázata, hogy a huzal megrántásakor leszakad a droshky.

Forrasztás forrasztóhuzallal.

Általában így forrasztják a mikroáramköröket. Átlósan megragadják a szélső lábaknál, mindent megkennek folyasztószerrel, majd egyik kezükkel egy forrasztópákát, a másikkal egy vékony forrasztóhuzalt tartva gyorsan beforrasztják az összes lábat.

Forrasztóhuzalok lakkszigetelésben

Bármely tekercselő vezetéket, például azokat, amelyekkel a transzformátor feltekercselik, vékony lakkréteggel vonják be. A forrasztáshoz ezt a lakkréteget le kell tépni. Hogyan kell csinálni? Ha vastag a drót, akkor egy öngyújtó tüzével kicsit megégethetjük, a lakk megég, a korom pedig durva kartonnal letörölhető. Ha a huzal vékony, akkor vagy finoman kaparja meg szikével, a szikét szigorúan a huzalra merőlegesen tartva, vagy vegyen egy aszpirin tablettát, és nyomja meg, és a forrasztópáka forró hegyével tolja végig az aszpirin vezetékén. Melegítéskor az aszpirin olyan anyagot szabadít fel, amely felfalja a lakkszigetelést és megtisztítja a vezetéket. Az igazság nagyon büdös lesz :)

harmadik kéz

Azt javaslom, hogy vegyél egy ilyet. Rohadt praktikus dolog, lehetővé teszi, hogy forrasztás közben tartsunk egy kis Cthulhut, a végei nem lógnak egyik oldalról a másikra. Amúgy vigyázz a rugós vezetékekkel! Forrasztáskor leugorhat és az arcba dobhat egy csepp forrasztóanyagot, ez hányszor repült már az arcomba és nem emlékszem, de a szemébe kerülhetett! Tehát tartsa be a biztonsági óvintézkedéseket!

Szivacs

A forrasztópáka hegye fokozatosan elszennyeződik, és korom borítja. Ez normális, általában a fluxus a hibás, ugyanaz az LTI-120 ég, ne adj isten. A forrasztópáka tisztításához speciális szivacsot használhat. Ilyen sárga szemét, forrasztópáka állványokkal együtt. Meg kell nedvesíteni vízzel és ki kell préselni, nedvesen hagyva. A szivacs egyébként folyamatosan kiszárad, hogy ne legyen minden alkalommal nedves, közönséges orvosi glicerinnel áztatható. Akkor egyáltalán nem szárad ki! Rohadt kényelmes! Ha nincs szivacs, akkor vegyél egy pamut kendőt, tedd egy vastálcába, és áztasd be vízzel vagy glicerinnel. Szerelőink egy közönséges gofri törülközőt tartottak az asztalon, és letörölték a forrasztópákát.

Egyébként a biztonságról.

- Először mindent úgy rendezzen el, hogy kényelmes legyen.

- Ügyeljen a tápkábelekre. forrasztópáka nagyon szereti elégetni a saját drótját. Mániája van. És ez a legjobb esetben a vezeték javításával, legrosszabb esetben rövidzárlattal és tűzzel jár.

- Ne hagyja bekapcsolva a forrasztópákát még rövid ideig sem. szabály" Elment – kikapcsolva"ironikusan kell megtenni.

- Második szabály - a forrasztópáka legyen kézben vagy a megbízható állványán. És semmi más! Semmi esetre se tegye az asztalra vagy az első dologra, ami az asztalra került. A zsinór egy pillanat alatt magával rántja.

- Ne feledkezz meg róla elszívás és szellőzés. Ha forraszt, akkor legalább nyissa ki az ablakot, szellőztesse ki a helyiséget, vagy jobb esetben tegyen egy ventilátort az asztalra (legalább 80 mm-re a számítógéptől) vagy egy elszívót.

Jobb egyszer látni, mint százszor elolvasni:

Nincs probléma! Az Ön szolgálatában egy csomó videó a You Tube-tól a "forrasztó" lekérdezéshez. Nézze meg, hogyan csinálják a szakemberek. Figyelj és tanulj!

Bármely berendezés javításának legfontosabb eleme a forrasztás. Forrasztóanyag, folyasztószer, forrasztópaszta - mindezt figyelembe kell venni a javítási munkák elvégzésekor. Ha a forrasztásnál minden viszonylag világos - általában ón-ólom forraszanyagokat használnak erre különbözőkkel (az ötvözet összetételétől függően), akkor mi van a folyasztószerrel? Mire való?

A fluxus fő célja az oxidok eltávolítása a felületről, valamint a felületi feszültség csökkentése a forraszanyag terjedésének javítása érdekében. Ezenkívül a forrasztáshoz használt folyasztószer arra szolgál, hogy megvédje a kötést a külső környezet hatásaitól.

Mik azok a fluxusok

A fémfelületekre gyakorolt hatásuk szerint a folyasztószerek a következő típusúak.

Ezenkívül öntöttvasból, szénacélból, valamint rézből és ötvözeteiből készült termékek forrasztásához bóraxot használnak, amely fehér kristályos por, olvadáspontja 741 ° C.

Ezenkívül a bóraxot (pontosabban bórsavval 1: 1 arányú keverékét) rozsdamentes acél és kemény forrasztására használják.

A sárgaréz termékek folyasztószereként egyenlő arányban konyhasót és kalcium-kloridot tartalmazó keveréket használnak.

Az alumíniumtermékek forrasztásához alacsony olvadáspontú folyasztószerre van szükség. A folyasztószer általában 30-50% kálium-kloridot tartalmaz.

A forrasztófolyasztószer lehet por, folyékony vagy paszta formájú. Ezenkívül léteznek speciális forrasztópaszták, amelyekben a forrasztóanyag részecskéket már tartalmazza a folyasztószer.

Amit fontos tudni a forrasztásnál

A forrasztáshoz használt folyasztószer kiválasztásakor nem csak a forrasztandó alkatrészek anyagát veszik figyelembe, hanem azt is, hogy milyen forrasztóanyagot használnak. A folyasztószer olvadáspontja nem haladhatja meg a forraszanyag olvadáspontját.

Az alkalmazott folyasztószer típusától függetlenül a forrasztandó helyet a munka befejezése után acetonba vagy rektifikált alkoholba mártott ruhával le kell törölni. Ezután tisztítsa meg ezt a helyet egy oldószerrel megnedvesített kefével, hogy eltávolítsa a folyasztószer maradványait. Ez különösen igaz az aktív fluxusra, mivel a bomlástermékei nemcsak a forrasztás helyét szennyezik, hanem korrózióforrást is jelentenek.