Boruların yoxlanılması. Texniki tapşırığı “Urenqoy qazma” filialının ehtiyacları üçün qazma borularının qüsurlarının aşkar edilməsi və təmiri üzrə xidmətlərin göstərilməsi üzrə xidmət şirkətinin seçilməsi üçün qapalı tenderin keçirilməsi üçün

Əsas üsullar dağıdıcı olmayan sınaq:

Maqnit üsulu Xarici maqnit sahəsinin təsiri altında maqnit xüsusiyyətlərini əhəmiyyətli dərəcədə dəyişdirən ferromaqnit materiallardan hazırlanmış məhsulları yoxlamaq üçün istifadə olunur.

burulğan cərəyanı— xarici elektromaqnit sahəsinin elektrik keçirici sınaq obyektində həyəcanverici sarğı tərəfindən induksiya edilən burulğan cərəyanlarının elektromaqnit sahəsi ilə qarşılıqlı təsirinin təhlilinə əsaslanır.

Ultrasəs üsulu transduserlər tərəfindən ultrasəs titrəyişlərinin impulslarının radiasiyasını təmsil edir. Onlar boru kəmərinin daxili və xarici səthlərindən və əmələ gələn qüsurlardan əks olunan siqnalları qəbul edir və qeyd edirlər.

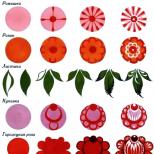

üçün avadanlıq qüsurların aşkarlanmasına nəzarət boru kəmərləri

Qaz və neft kəmərlərinin tikintisində istifadə olunan əsas qaynaq keyfiyyətinə nəzarət üsulları vizual-ölçmə, radioqrafik (radioqrafiya və qammaqrafiya prinsipi ilə işləyir), ultrasəs (əllə və ya avtomatlaşdırılmışdır). Müayinə rentgen aparatı ilə aparılır. Bu, panoramik rentgen borusu və akkumulyatoru daşıyan kiçik elektriklə idarə olunan arabadır.

Operator pultdan istifadə edərək batareyanın hərəkətinə nəzarət edir. Diaqnostika üçün magistral boru kəmərləri bir qayda olaraq, hər biri müəyyən funksiyaları yerinə yetirən bir və ya bir neçə bir-biri ilə əlaqəli modullardan ibarət qüsur aşkarlayıcı cihazlardan istifadə olunur, məsələn, batareyaların daşınması, istifadə olunan fiziki metodun avadanlıqları, qeyd avadanlıqları və s.

Qüsurların aşkarlanması aparatını boru kəmərinin içərisində hərəkət etdirmək üçün adətən maye mühitinin enerjisindən (neft, qaz, kondensat və s.) istifadə olunur. Eyni zamanda, rezin (və ya başqasından elastik material) modul gövdələri ilə boru kəmərinin daxili səthi arasında boru kəmərinin en kəsiklərini əhatə edən halqalar.

Beləliklə, onlar mayenin təzyiqini qəbul edirlər və boru kəməri vasitəsilə aparatın davamlı hərəkətinə kömək edirlər. Ferromaqnit materiallardan hazırlanmış boru kəmərlərinin maqnit yoxlama aparatı var. Aparat modullarının korpusları qeyri-maqnit materialdan hazırlanmış, boru kəməri ilə koaksial olan və diametri təxminən iki dəfə kiçik olan sərt silindrik qabıqlardır.

Daimi maqnitlər bu qabıqların üzərində kəsişmələrinin çevrəsi boyunca quraşdırılır ki, onlar çoxlu məftil və ya folqa elastik metal elementləri ilə maqnitləri boru kəmərinin divarına birləşdirərək hər bir hissədə boru kəməri divarı ilə vahid maqnit dövrələri təşkil edirlər. Korroziya çuxurları kimi qüsurları aşkar etmək üçün hazırlanmış bir cihaz da məlumdur.

Boru kəmərinin daxili divarına doğru yönəldilmiş müstəvi dalğa cəbhəsi olan bir və ya bir neçə ultrasəs radiasiya generatoru ilə təchiz edilmişdir. Divardan əks olunan siqnalın gecikmə vaxtının təhlili üzərində korroziya zədələnməsinin mövcudluğunu aşkar edir daxili səth boru kəməri. Hazırda dünyanın aparıcı şirkətləri boru kəmərlərində uzununa çatların və çat kimi qüsurların müəyyən edilməsi üçün qüsur aşkar edən cihazların yaradılması üzərində işləyir.

Məsələn, yeni qüsur detektoru "Ultrascan CD" ilk növbədə uzununa çatların axtarışı üçün nəzərdə tutulmuşdur. O, ultrasəs texnologiyası prinsipinə əsaslanır: boru kəmərinin səthinə bucaq altında bağlanan mühitdə (neft, su və s.) ultrasəs impulsunun emissiyası nəticəsində yaranan kəsici dalğalardan istifadə edir. Bununla belə, qüsurların təhlükə dərəcəsinə görə təsnifatı yalnız çuxurlarda əlavə müayinədən sonra həyata keçirilə bilər.

Məsələn, Ultrascan vasitəsilə qüsurların aşkarlanmasının nəticələri aşkar edilmiş stress-korroziya qüsurlarının riskini qiymətləndirməyə və yerli qeyri-dağıdıcı üsullarla açılmalı və yoxlanılmalı olan qüsurları müəyyən etməyə imkan verir. İndiyə qədər qüsur aşkar edən cihazlardan alınan məlumatların qeydiyyatı, sanki, rentgen qeydi rejimində aparılır, yəni. qüsurların statik şəkilləri alınır - boru kəməri yüklənərkən sonuncunun davranışı aşkar edilmədən yalnız onların həndəsi xarakteristikaları ölçülür.

Boru kəmərlərinin dağıdıcı yoxlanılması üsullarından biri odur ki, porşen elementinə quraşdırılmış çeviricilər vasitəsilə (porşen elementinin özü maye mühitdə boru kəmərində yerləşir) siqnal verilir. Daxili və xarici səthlərdən əks olunan siqnallar qeydə alınır, bu prosedur boru kəmərinin idarə olunan hissəsində maye mühitinin müxtəlif təzyiqlərində iki dəfə həyata keçirilir və qüsurların mövcudluğu qeydə alınmış siqnallardakı fərqlə mühakimə olunur. Boru kəmərlərinin dağıdıcı yoxlanılması zamanı yüklənməsinin digər tanınmış üsulu, maye mühit vasitəsi ilə boru kəməri vasitəsilə porşen tipli qurğunun hərəkət etdirilməsi ilə təzyiq düşməsinin yaradılmasıdır.

Konstruksiya elementlərində çatlar qarşısında gərginliyin təyini

Ən çox yayılmış üsullardan biri belədir: səth tam yük dəyərinə qədər koherent şüalanma ilə işıqlandırılır. Elementin mərhələlərlə eyni vaxtda yüklənməsi, çatların ucu zonasında elementin səthi üçün toqquşan şüalarda hər mərhələdə iki ekspozisiyalı holoqramlar qeydə alınır və parametrləri qarşısında gərginliyi hesablamaq üçün istifadə olunan müdaxilə nümunələri qeyd olunur. çat.

In-line yoxlama zamanı aşkar edilmiş qüsurların təhlükə qiymətləndirilməsi

Hər bir qüsur iki xüsusi parametrlə xarakterizə olunur: nisbi dərinlik (d/t, burada d - qüsurun maksimum dərinliyi, t - boru kəmərinin divarının qalınlığı) və boru kəmərinin uzununa istiqamətində L uzunluğu. Hesablama nəticəsində hər bir qüsur üçün təhlükə dərəcəsi müəyyən edilir, ona görə qüsur üç kateqoriyaya bölünür: “təhlükəli”, “təhlükəli olmayan” və “yolverilməz”.

“Qeyri-təhlükəli” qüsurlar üçün onların mütləq əksəriyyəti təşkil etdiyini nəzərə alaraq, “potensial təhlükəli” əlavə altkateqoriya daxil edilir. Tədqiq olunan sahə üçün korroziya çuxurları və ləkələr kimi korroziya qüsurlarının təhlükə sərhədini xarakterizə edən əyri qurulur. Qüsur təhlükəsi meyarı olaraq, bu qüsur üçün boru kəmərinin məhv edilməsi şərti SNiP III-42.80-ə uyğun olaraq minimum sınaq təzyiqi səviyyəsində qırılma təzyiqinin qiymətində qəbul edilir.

Beləliklə, əyri üzərində yerləşən bütün qüsurlar eyni təhlükə dərəcəsinə malikdir, onlar üçün qüsur təhlükəsi əmsalı K = 1-dir. aşkar edilmiş qüsurların dinamik xüsusiyyətlərini əldə etmək üçün məlumatın hərəkət və axtarış rejimləri, yəni. boru kəmərinin yüklənməsi altında onların davranışı.

Bunu etmək üçün, bir qüsur aşkar edən mərmi boru kəmərindən addım-addım dayanma və ya yavaşlama ilə keçirilir, hər bir araşdırılan zonada maye parametrlərinin müxtəlif dəyərləri, məsələn, təzyiq, sürət, temperatur dəfələrlə qeyd olunur. . Bu məlumatlara əsasən, boru kəməri vəziyyətinin (PST) nominal parametrlərindəki dəyişikliklərin dəyərləri müəyyən edilir, həmçinin məlumatlar dəfələrlə qeyd olunur və PST-nin maksimum dəyərləri nominalın cəmi kimi tapılır. PST və maksimum yerli PST-də dəyişikliklərin dəyərləri, müvafiq, məsələn, maye mühitinin iş parametrlərinin dəyərlərindən ekstrapolyasiya edilmiş və əldə edilmiş PST-nin maksimum dəyərlərini məqbul dəyərlərlə müqayisə etmişdir.

Beləliklə, nominal gərginliklərdə (deformasiyalarda) dəyişikliklərin dəyərləri nominal SST-də dəyişikliklərin dəyərləri və boru kəməri zonalarının iki ekspozisiyalı holoqramlarını qeyd etməyə imkan verən üsullar, məsələn, holoqrafik interferometriya kimi müəyyən edilir. öyrənilməsi, bort üsulları kimi istifadə olunur. Bu holoqramlardan bərpa edilmiş boru kəmərinin daxili səthinin yerdəyişmə vektorlarının normal komponentlərindəki dəyişikliklərin interferoqramlarından istifadə edərək, çatların uclarında gərginliklərin (deformasiyaların) əyilmə komponentlərindəki dəyişikliklərin qiymətləri müəyyən edilir və sonra maksimum Qüsurların yaxınlığında olan gərginliklərin (deformasiyaların) dəyərləri nominal dəyərlərin cəmi və onlara uyğun gələn dəyərlərdən ekstrapolyasiya edilən gərginliklərin (deformasiyaların) maksimum yerli əyilmə komponentlərindəki dəyişikliklərin qiymətləri kimi tapılır; məsələn, mayenin işləmə parametrləri və əldə edilmiş PST-nin maksimum dəyərlərini icazə verilən dəyərlərlə müqayisə edin. Təklif olunan üsul yalnız nəzarət tələbləri ilə məqbul və qəbuledilməz olan qüsurların mövcudluğunu deyil, həm də mövcud əməliyyat yüklərini nəzərə alaraq onların təhlükəsini qiymətləndirir.

Bu, boru kəmərlərinin təhlükəsizliyini əsaslandırmaq üçün son dərəcə vacibdir.

Bu gün boru kəmərlərinin keyfiyyətindən və etibarlılığından çox şey asılıdır. Bunlar müəssisələrdə işin məhsuldarlığı və su təchizatı sistemi ilə suyun fasiləsiz verilməsi, istilik magistrallarının təhlükəsiz istismarıdır. Bundan əlavə, neft hasilatında və boruların istifadəsini tələb edən digər əməliyyatlarda boruların keyfiyyəti çox vacibdir. Qüsurların aşkarlanmasının zəruri olduğu hallar və bu məqalədə necə həyata keçirildiyi barədə danışacağıq.

Defektoskopiya nə vaxt lazımdır?

Qüsurların aşkarlanmasında əsas məqsəd boruların strukturunu pozmadan onların bütövlüyünü yoxlamaqdır. Boru kəmərini işə salmazdan əvvəl, xüsusən də sistem əhəmiyyətli təzyiq altında və ya yüksək temperaturda işləyəcəksə, bu cür tədqiqatlar lazımdır. Bundan əlavə, belə bir araşdırma boru kəməri istismara verildikdən sonra da vaxtaşırı aparılmalıdır - bu, boruların vəziyyətini müəyyən etməyə, korroziyanı aşkar etməyə və qırılmanın qarşısını almaq üçün vaxtında təmir etməyə kömək edəcəkdir.

Boruların özlərini yoxlamaqdan əlavə, qaynaqların qüsurlarının aşkarlanması da vacibdir. Bir qayda olaraq, təzyiqli sistemlərdə bunlar ən həssas nöqtələrdir. Qaynaqların keyfiyyətini və boruların bütövlüyünü yoxlamaq üçün bir neçə dağıdıcı sınaq metodundan istifadə olunur.

Qüsurların aşkarlanması üsulları

Çox vaxt ultrasəs testi boru divarlarının qalınlığını və qaynaqların keyfiyyətini yoxlamaq üçün istifadə olunur. Belə bir araşdırma, boru kəmərini istismardan çıxarmadan mümkün qüsurları müəyyən etməyə imkan verir, bu rahatdır, çünki əksər sistemlər davamlı işləməyi tələb edir. Ultrasəs metodunun istifadəsi çoxlu sayda zədələri, o cümlədən qaynaqlardakı qüsurları, boruların daxili korroziyasını və s.

Burulğan cərəyanının sınaq metodu hətta yüksək səth temperaturlarında belə boruların əyilmələrində mikro çatları aşkar etməyə imkan verir. Bu nəzarət üsulu da boru kəmərinin bağlanmasını tələb etmir.

Kapilyar qüsurların aşkarlanması borularda səth qüsurlarını müəyyən etmək üçün də istifadə edilə bilər.

Bütün istismar müddəti ərzində boru kəmərləri aqressiv mühitin mənfi təsirlərinə məruz qalır. İstehsal zamanı əldə edilən qüsurlar korroziya, krekinq və digər zədələnmələrin sürətlə inkişafına səbəb ola bilər. Buna görə də boru kəmərlərinin keyfiyyətinə nəzarət çox vacibdir. Vaxtında aşkar edilən və aradan qaldırılan qüsurlar gələcəkdə ciddi problemlərin qarşısını ala bilər.

İşin dəyərini hesablayınBoru kəmərində qüsurların aşkarlanması ümumi keyfiyyətə nəzarət üsuludur və qüsurları 100% əminliklə aşkar etməyə imkan verir. Yoxlamaq üçün istifadə olunur

- qaz kəmərləri;

- istilik şəbəkələri;

- neft boru kəmərləri;

- su axıdılması və su təchizatı sistemləri.

"Micro" şirkəti boru kəmərlərinin qüsurlarını ixtisaslı şəkildə aşkarlayır. Heyətimiz böyük təcrübəyə malik sertifikatlı ekspertlərdən ibarətdir. Şirkətdə hər şey var zəruri avadanlıq qüsurların aşkarlanması üçün.

Qüsurların aşkarlanması üsulları

Boru kəmərlərində qüsurların aşkarlanmasının ən ümumi və populyar üsullarına aşağıdakılar daxildir:

- Maqnetik toz testi. Texnikanın mahiyyəti qüsurların üstündə görünən başıboş maqnit sahələrinin fiksasiyasına əsaslanır. Onların təbiətinə görə, zərərin ölçüsünü, yerini və dərinliyini təyin edə bilərsiniz. Ferromaqnit qarışıqları və tozları maqnit hissəciklərinin sınaqlarında istifadə olunur. Onlar səthi və daxili çatları, delaminasiyaları, gün batımlarını və dərin olmayan digər qüsurları aşkar edə bilirlər.

- Radioqrafik qüsurların aşkarlanması. Texnika rentgen şüalarının metaldan keçmə qabiliyyətinə və xüsusi bir filmin səthinə bərkidilməsinə əsaslanır. Zərərlərə nüfuz edən şüalar üzərində iz buraxır. Radioqrafik tədqiqatlar penetrasiya, çatlar, məsamələr, yad cisimlər və alt kəsiklərin olmamasını aşkar edə bilər.

- Boru kəmərinin keyfiyyətinə akustik emissiya nəzarəti. Bu tip tədqiqatlar qiymətləndirilən obyektin çatlarının və deformasiyalarının böyüməsi nəticəsində yaranan səs dalğalarının fiksasiyası və təhlilinə əsaslanır. Akustik emissiya qüsurlarının aşkarlanması hətta inkişaf edən qüsurları aşkar etməyə imkan verir.

- Ultrasəs qüsurlarının aşkarlanması. Bu keyfiyyətə nəzarət texnikası ultrasəs dalğalarının müxtəlif səthləri əks etdirmə qabiliyyətinə əsaslanır. Bu, daxili və gizli xarici qüsurları müəyyən etməyə imkan verir. Ultrasəs qüsurlarının aşkarlanması yüksək dəqiqlik və icra səmərəliliyi ilə xarakterizə olunur.

- kapilyar tədqiqat. Qüsurların aşkarlanmasının bu üsulu indikator mayelərinin materiala kapilyar nüfuz etməsinə və nəticələrin fiksasiyasına əsaslanır. Kapilyar keyfiyyətə nəzarət zamanı keçid və səth qüsurları, onların həcmi və yeri aşkar edilir. Araşdırmanın nəticələri çox aydındır.

- Maqnetometrik diaqnostika. Boru divarlarının maqnit keçiriciliyinin ölçülməsinə əsaslanır. Texnika korroziyanın təsiri altında və uzunmüddətli istismar zamanı onların qalınlığında azalma aşkar etməyə imkan verir. Qəzaların qarşısını almaq üçün belə araşdırmalar aparılır.

Bu keyfiyyətə nəzarət məqsədləri üçün aparılan tədqiqatların tam siyahısı deyil. Qüsurların aşkarlanması üsulları hər bir halda fərdi olaraq seçilir. Onlar da bir-biri ilə birləşdirilə bilər. Bu, ən etibarlı nəticələr əldə etməyə imkan verir.

Qüsur, tənzimlənən standartlara hər hansı bir uyğunsuzluqdur. Qüsurların görünüşünün əsas səbəbi, tolerantlıqla əsaslandırılmış əməliyyat parametrinin standart dəyərdən sapmasıdır.

In-line qüsur detektoru təmin edir:

xətdaxili qüsur detektorunun müəyyən edilmiş minimum ayırdetmə parametrlərinə bərabər və ya ondan artıq ölçüləri olan qüsurların aşkar edilməsi;

· 500-dən 1400 mm-ə qədər şərti diametrlər (Dy) diapazonunda CS və BCS-nin texnoloji qaz kəmərlərinin üfüqi, maili və şaquli hissələri boyunca hərəkət;

şaquli yerləşmiş ərazilər də daxil olmaqla, neftli ərazilərlə hərəkət etmək;

döngələrdən, teelərdən, yarım döngələrdən, kranlardan keçmək;

· qaynaqlara nəzarəti həyata keçirmək üçün CS və BCS-nin texnoloji qaz kəmərlərinin şaquli və maili hissələrində fiksasiya;

· diametri 720 mm (1020 mm) olan açılmış yoxlama klapan və ya çuxur diametri 400 mm və ya daha çox olan lyuk vasitəsilə CS və BCS-nin texnoloji qaz kəmərinə yükləmə;

· mənfi 10 °С ilə +50 °С arasında olan temperatur intervalında işləmək;

· yüklənmə yerindən hərəkət məsafəsi 250 m-dən az olmayan;

· B-1 sinfinin partlayıcı zonada tətbiqi.

Boru kəməri strukturlarının qüsurları aşağıdakılara bölünür:

boru qüsurları;

qaynaqlanmış birləşmələrdə qüsurlar;

İzolyasiya qüsurları.

Aşağıdakı boru qüsurları var:

metallurgiya - boruların hazırlandığı təbəqələr və zolaqlardakı qüsurlar, yəni. müxtəlif növ delaminasiya, yuvarlanan film, yuvarlanmış şkala, eninə qalınlığın dəyişməsi, qeyri-metal daxilolmalar və s.

texnoloji - şərti olaraq qaynaq qüsurlarına və səth qüsurlarına (kənarların genişlənməsi, yerdəyişməsi və ya bucaqlığı zamanı sərtləşmə, boru ovallığı) bölünə bilən boru istehsalı texnologiyasının qüsursuzluğu ilə əlaqələndirilir.

tikinti - tikinti-quraşdırma işlərinin texnologiyasının mükəmməl olmaması, daşınma, quraşdırma, qaynaq, izolyasiya və döşənmə işlərinin texnoloji və layihə həllərinin pozulması (borunun səthində cızıqlar, cızıqlar, əyilmələr).

Boru qüsurlarının səbəbləri

· metal prokatının mövcud texnologiyası, ayrı-ayrı metallurgiya zavodlarında poladın fasiləsiz tökmə texnologiyası keyfiyyətsiz boruların hazırlanmasının səbəblərindən biridir. Metalın delaminasiyası səbəbindən tez-tez məhv olma halları var.

· üstündə boru zavodları giriş nəzarəti xammal qeyri-kamildir və ya tamamilə yoxdur. Bu, xammal qüsurlarının boru qüsurlarına çevrilməsinə gətirib çıxarır.

Boruların istehsalında, metalın məhsuldarlıq nöqtəsindən kənarda işlədiyi yüklərə məruz qalması lazımdır. Bu, sərtləşməyə, mikro-delaminasiyaya, yırtıqlara və digər gizli qüsurlara səbəb olur. Boruların sonrakı zavod sınaqlarının qısa müddətə (20 ... 30 s) olması səbəbindən bir çox gizli qüsurlar aşkar edilmir və MT-nin istismarı zamanı artıq "tetiklənir".

· Bitkilər və boruların həndəsi forması tərəfindən kifayət qədər nəzarət edilməmişdir. Beləliklə, diametri 500 ... 800 mm olan borularda kənarların ofseti 3 mm-ə çatır (spiral tikişli borular üçün normada 0,75 ... 1,2 mm), ovallıq - 2%

yükləmə-boşaltma, daşıma və quraşdırma əməliyyatları zamanı mexaniki təsirlər borularda çuxurların, cızıqların, cızıqların, cızıqların yaranmasına səbəb olur.

Boru kəmərlərini kəsici kazıyıcılarla təmizləyərkən qüsurlar baş verir plastik deformasiya boru səthinin yerli bölmələri - risklər, alt kəsiklər və s. Bu gərginlik konsentratorları korroziya-yorğunluq çatlarının inkişafı üçün potensial mərkəzlərdir. Boru kəmərlərinin məftil fırçaları ilə təmizlənməsi boruların kəsiklər şəklində zədələnməsini aradan qaldırır, lakin müəyyən emal şəraitində metal səthinin deformasiyalarına gətirib çıxarır ki, bu da onun korroziyaya davamlılığını azaldır.

Boruların korroziyadan zədələnməsi (xarici - izolyasiyanın bütövlüyünün pozulduğu yerlərdə və daxili - suyun yığıldığı yerlərdə)

Pokhvistnevo-Samara boru kəmərinin İTD-ni və digər vasitələri həyata keçirmək üçün aşağıdakı üsullardan istifadə edilə bilər:

boruların daxili səthindəki səth qüsurlarını, məsələn, boru və boru birləşmələrinin metalının davamlılığının pozulması (çatlar, delaminasiyalar, saç xətti, əsirlik, qüsurlar, nüfuzun olmaması və s.) aşkar etmək üçün televiziya vizual və ölçmə nəzarət üsulu .) onların həndəsi ölçülərinin ölçülməsi ilə];

· boruların daxili və xarici səthlərində, habelə boruların divarlarında metal və boru birləşmələrinin kəsilməsi kimi qüsurların aşkarlanması üçün maqnit nəzarət üsulu.

Maqnit qüsur detektorları

Maqnit qüsurlarının aşkarlanması üsulu yeraltı qaz kəmərlərinin yoxlanılması üçün perspektivlidir. Maqnit qüsur detektorları aşağı əməliyyat xərcləri ilə boru divarlarının korroziya zədələnməsini böyük məsafələrdə aşkar etməyə imkan verir, lakin nəzərə alınmalıdır ki, onlar çatlara qarşı həssasdırlar, baxmayaraq ki, onlar kifayət qədər böyük çatları aşkar edə bilirlər, buna baxmayaraq, ultrasəs istifadə edən bir cihaz. və ya onları aşkar etmək üçün burulğan cərəyanlarından istifadə edilməlidir.

Metalların maqnit qüsurlarının aşkarlanması üsulu nə idarə olunan məhsulların maqnitləşməsi zamanı qüsurların yerlərində yaranan boş sahələrin aşkarlanmasına və qeydiyyatına əsaslanmır. Bu halda, maqnit qüvvə xətləri boru divarının metalında, əgər heç bir qüsur yoxdursa, istiqaməti dəyişmədən yayılır. Boru divarlarında qüsurlar varsa, maqnit sahəsinin xətləri kənara çıxırsa və boş sahə yaranırsa, bu sahənin böyüklüyü boru divarının maqnitləşməsinin müəyyən bir dəyərində qüsurun ölçüsündən və konfiqurasiyasından asılıdır.

Maqnit qüsur detektorları çevrəvi qaynaqlarda qüsurları (qaynaşma olmaması, birləşmənin olmaması, alt kəsiklər), çuxur korroziyasını aşkar etmək üçün istifadə olunur;

Uzununa və eninə maqnitləşmə qüsur detektorları ultrasəs texnologiyasının səmərəliliyinə çatan və hətta qüsurların aşkarlanması etibarlılığı baxımından onu üstələyən yüksək ayırdetmə qabiliyyətinə malikdir.

Nəzərə alınan MG-də iki növ maqnit qüsur detektoru istifadə olunur, onları bir-birinin ardınca işə salır.

1. Magistral qaz kəmərlərində uzununa çatların aşkarlanması üçün maqnit qüsur detektoru.

Transvers maqnitləşmə elektromaqnitlər, daimi maqnitlər və ya solenoidlərdən istifadə etməklə həyata keçirilir. Uzunlamasına maqnitləşmə ilə sahə uzununa ox boyunca yönəldilir qaynaq və ya təfərrüatlar. Uzunlamasına qaynaq qüsurlarını aşkar etmək üçün eninə maqnitləşmə istifadə olunur.

2. Magistral qaz kəmərlərində eninə çatların aşkarlanması üçün maqnit qüsur detektoru.

Uzunlamasına maqnitləşmə elektromaqnitlər, daimi maqnitlər və ya solenoidlərdən istifadə etməklə həyata keçirilir. Uzunlamasına maqnitləşmə ilə sahə qaynağın və ya hissənin uzununa oxu boyunca yönəldilir. Eninə qaynaq qüsurlarını aşkar etmək üçün uzununa maqnitləşmə istifadə olunur.

Daxili qüsur detektorlarının və onların cihazlarının seçimi texniki diaqnostika vəzifələri, boru kəməri sisteminin texnoloji, dizayn və həndəsi parametrləri, Əməliyyat və İxtisaslaşdırılmış təşkilatların imkanları, tələblər ilə müəyyən edilir. texniki spesifikasiyalar qüsurların zəruri parametrlərinin müəyyən edilməsinin etibarlılığını təmin etmək üçün istifadə olunan vasitələr.

Qaz kəmərinin daxili qurğunun keçməsi üçün hazırlanması

Pokhvistnevo-Samara qaz kəmərinin xətti hissəsinin dizaynı daxili diaqnostika imkanlarını təmin edir, o cümlədən:

* daxili cihazları işə salmaq və qəbul etmək üçün kameralar;

* qaz kəmərinə çıxan komponentləri və hissələri olmayan sabit daxili diametrli və bərabər buruqlu xətti fitinqlər, həmçinin qaynaq muncuqları, dayaq halqaları;

* qaz kəmərinin tullanan qovşağındakı torlar, budaqlara daxil olan qurğular istisna olmaqla;

* qaz kəmərində işəsalma, qəbul və aralıq məntəqələrində quraşdırılmış daxili cihazların keçidini qeydə alan siqnal cihazları, marker cihazları.

Boru kəməri və təmizləyici qurğuları işə salan və qəbul edən qurğular xətt kranlarında quraşdırılmış və təmizləyici qurğuların keçidini qeydə alan siqnal cihazları ilə təchiz edilmişdir.

Ümumi halda, in-line diaqnostika üzrə əsas işlərə (icra ardıcıllığı sırasına görə) daxildir:

* qaz kəmərinin daxili qurğunun keçməsi üçün hazırlanması;

* sıralı cihazın işə salma kamerasına salınması;

* daşınan qazın təzyiqi altında bir xətt qurğusunun keçməsi haqqında məlumat qeydi texniki vəziyyət cihazın yaddaşında qaz kəməri;

* qəbuledici kamerada daxili cihazın qəbulu;

* alınan məlumatın dekodlanması.

In-line cihazı işə salmaq üçün plana uyğun olaraq işə salma və qəbuletmə kamerası quraşdırılır. Başlama kamerası Pokhvistnevo-Samara GP-nin 115,6 km-də quraşdırılıb. keçirilmişdir isti iş, təmir (isti) işlərinin təşkili və təhlükəsiz aparılması planına, habelə aşağıdakı sxemlərə uyğun olaraq:

Göndərmə sxemi

Qaz qanaxma sxemi

İsti işlərin aparılması sxemi

Qaz-hava qarışığının yerdəyişməsinin sxemi

· Qaz kəməri hissəsinin doldurulması sxemi.

Bu sayt təchiz olunub bağlama klapanları qazın vaxtında qanaxmasının təmin edilməsi və isti işlərin aparıldığı qaz kəməri hissəsinə qazın girişinin bağlanması ilə magistral xətt üzrə 2 ədəd kran şəklində boru kəmərləri və şamlar. MG yivlərini birləşdirən keçid təhlükəsizlik səbəbi ilə isti işin bütün müddəti üçün bağlıdır. Başlama kamerasının quraşdırılması bir neçə mərhələdə həyata keçirilib. Birinci mərhələdə qazın iş sahəsinə çıxışı qanaxma ilə məhdudlaşdırılıb. Sonra texniki deşiklər edildi, ardınca borunun bir hissəsinin ləğvi aparıldı. Kameranın quraşdırılması zamanı boru kəmərində hava qaldı, bir şamdan üfürülməklə çıxarıldı.

Təmir (isti) işlərinin təşkili və təhlükəsiz aparılması planına, eləcə də sxemlərə uyğun olaraq QDS-16-ya gedən qaz kəmərinin qolunda qüsur detektorunun qəbuledici kamerası quraşdırılmışdır.

Boru kəmərinin yoxlanılan hissəsindən keçmək üçün defekt detektorlarının yığılması, tənzimlənməsi və kalibrlənməsi stasionar şəraitdə həyata keçirilib.

Qüsur detektorları ehtiyat tədbirləri ilə buraxılış sahəsinə çatdırıldı. Qüsur detektorlarının işəsalmadan əvvəl funksional yoxlanışı kazıyıcının işə salınma kamerasına daxil edilməzdən dərhal əvvəl həyata keçirilmişdir.

Mərminin keçməsi zamanı qəti şəkildə qadağan edildi:

boru kəməri ilə nəqliyyat vasitələrinin hərəkəti;

· Atış-qəbul meydançalarında, xətti kranlarda və mərmilərin keçməsini təmin etmək üçün işlərə cəlb edilməyən şəxslərin markerlərinin quraşdırılması meydançalarında olması;

açıq atəşdən istifadə, siqaret çəkmək, boru kəmərinin mühafizə zonasına çıxmaq üçün nəqliyyat vasitələri daxili yanma mühərrikləri ilə;

Təhlükəsizlik zonasında keçidlə əlaqəli olmayan işlərin yerinə yetirilməsi.

İstehsalçıya görə seçin

Seçilməyib Kompüterli rentgenoqrafiya DUERR NDT / DÜRR NDT AKS Sintez NDT Proceq SA SPC Kropus Constanta Center MET Bosello Yüksək Texnologiya SaluTron® Messtechnik GmbH ZIO "POLARIS" NPP Prompribor ELITEST Promtest Bruker COCHPRIBOR FOR. OXFORD Alətləri Amcro Newcom-NDT Sonotron NDT YXLON Beynəlxalq Array Korporasiyası Raycraft General Electric Vidar sistem korporasiyası Arsenal NK MMC Echo Graphic NPP Mashproekt

Boru qüsurlarının aşkarlanması

11.10.2016

Boru qüsurlarının aşkarlanması əsas metal və qaynaq qüsurlarının aşkarlanması ilə yanaşı, dağıdıcı olmayan ultrasəs sınaqlarının alt kateqoriyalarından biridir. Bu üsul qüsurların aşkarlanması bir çox sənaye sahələrində neft və qaz kəmərlərinin monitorinqi üçün ən çox tələb olunan xidmətlərdən biridir: kimya, neft-qaz, yanacaq, elektrik enerjisi və s.

Uzunmüddətli istismar zamanı, eləcə də istehsalatda boru kəmərləri daxili və xarici təsirlərə məruz qalır, bu zaman müxtəlif qüsurlar (korroziya zədələnməsi, yorğunluq çatları, metalın bütövlüyünün pozulması, qeyri-metal daxilolmalar, gün batımı, əsirlik, qabıqlar və s.) toplana bilər. .). Boru kəmərinin uğursuzluğundan əvvəl bu cür qüsurları vaxtında aşkar etmək çox vacibdir. Daha da vacibi, sistemi söndürmədən və ya xidmətdən çıxarmadan diaqnostika aparmaq imkanıdır. Buna görə boru qüsurlarının aşkarlanması üçün dağıdıcı olmayan sınaq üsulları, o cümlədən maqnit (maqnit anizotropiya, metal maqnit yaddaşı, maqnit keçiriciliyi), akustik (pulsed ultrasəs, Quzu dalğaları, faza, akustik emissiya), elektrik və optik (vizual - endoskopik) istifadə olunur. , lazer, holoqrafik).

Bu cür üsullar müxtəlif qüsurları aşkar etmək üçün istifadə olunur: sızma, gərginlik vəziyyətinə nəzarət, qaynaqlanmış birləşmələrin keyfiyyətinə və vəziyyətinə nəzarət, sızma nəzarəti və boru kəmərlərinin istismar etibarlılığına cavabdeh olan digər parametrlər.

Boru kəmərlərinin qüsurlarının aşkarlanması üsulları arasında boru gövdəsinin qalınlığının ölçülməsini və uzununa və eninə oriyentasiyada qüsurları aşkar etmək üçün borunun gövdəsinin və uclarının ultrasəs müayinəsini ayırmaq olar.