Що таке превентивне обслуговування? Обслуговування, орієнтоване на надійність

В індустріальному секторі Росії запускають пілотні проекти з передиктивного обслуговування. Перші моделі вже працюють на металургійних заводах та енергоблоках генеруючих компаній, за підсумками 2017 року обсяг ринку оцінюється в 100 млн. доларів США.

За рахунок PdM промисловці мають намір скоротити терміни простою обладнання та підвищити ефективність своїх потужностей. Предиктивні технології є одним із елементів цифровізації виробництва. Які компанії розробляють передиктивні технології? Які бар'єри заважають ринку швидко розвиватися?

Оптимізація помилок

У промисловості набирає популярності новий цифровий сервіс"Предиктивне обслуговування" (predictive maintenance, PdM). Послуга впроваджується для збирання та аналізу інформації про стан обладнання, для прогнозування термінів ремонтних робітта запобігання збоям виробництва.

На відміну від традиційного профілактичного обслуговування, прогнозування будується за рахунок масивів даних, цифрових моделей, а не завдяки середній статистиці. Серед основних компонентів PdM - збирання та обробка поточної інформації, раннє виявлення несправностей та помилок, оптимізація ресурсів.

За даними Markets and Markets, світовий ринок передиктивного обслуговування у 2020 році досягне 1,9 млрд. доларів США (проти 582 млн. у 2015 році). Ключові гравці у світі - General Electric, Siemens, ABB, Emerson, IBM, SAS, Schneider Electric та інші.

Прогноз для промисловості

У Росії передиктивна аналітика поки що на стартових позиціях: щодо експертним оцінкам, ринок за підсумками 2017-го року склав 100 млн доларів США, через рік показник може зрости до 200 млн. Останнім часомІндустріальний сектор все активніше використовує PdM.

За словами директора напряму інтелектуальних додатків компанії «Цифра» (входить до ГК «Ренова») Костянтина Горбача, завдання передиктивного техобслуговування є актуальними для клієнтів, які використовують складне та дороге обладнання. Це галузі, де вихід із ладу елемента спричиняє суттєві втрати та загрожує безпеці: ПЕК, металургія, нафтохімія, транспорт. Раннє виявлення неполадок дозволяє запобігати аваріям та скорочувати витрати.

« Система віддаленого моніторингу та прогностики підвищує прозорість експлуатації обладнання для менеджменту», - уточнив технічний директорсистеми прогностики стану обладнання "ПРАНА" АТ "РОТЕК" Максим Липатов.

Вартість впровадження PdM на підприємствах формується по-різному: витрати на пілотні проекти можуть становити суму в кілька мільйонів рублів, промислове впровадження - від кількох сотень мільйонів.

« За останні два роки інтерес до прогнозної аналітики в Росії зріс. На нашому ринку основні гравці – це «РОСТЕК» із системою «ПРАНА», Datadvance, Сlover Group та компанії-інтегратори. У нашій практиці були і пілотні проекти за 10 млн. рублів, і промислові впровадження за 1 млн. доларів США.», - Розповів гендиректор Datadvance Сергій Морозов.

Захист для гігавата

2017 року до PdM підключилися енергетичні компанії. Наприклад, холдинг «Т Плюс» підписав контракт із «РОТЕК» щодо впровадження системи прогностики «ПРАНА» на 16 енергоблоках. «РОТЕК» підключає до власного ситуаційного центру турбіни, котли-утилізатори та дожимні компресори генеруючої компанії. За рахунок такого рішення менеджмент енергетики планують скоротити ремонтні витрати та термін простою обладнання, знаходити конструктивні дефекти обладнання завчасно.

« Десять електростанцій компанії буде захищено від технологічних ризиків. Це найважливіший крок на шляху до масштабної цифровізації енергетики: загальна потужність обладнання, що підключається до системи «ПРАНА», перевищить 3 ГВт», - пояснив голова ради директорів «РОТЕК» Михайло Ліфшиць.

Технологію починають використовувати металургійні групи. У золотодобувної компанії Nordgold за допомогою PdM налагоджено систему ремонту. Втім, деякі практики вимагають інвестицій та витрат на їх підтримку надалі, зазначає менеджер з організації обслуговування гірничої техніки компанії Олександр Брежнєв.

Сервіс стали застосовувати на підприємстві ПАТ «Северсталь» - Череповецькому металургійному комбінаті. На виробництві запущена в роботу PdM, щоб скоротити кількість простоїв на стані гарячої прокатки 2000 року.

« Предиктивна модель виявляє ймовірність перегріву підшипника шестеренних клітей - одну з найчастіших і найвитратніших причин зупинки агрегату. Це перша модель у галузі передиктивних ремонтів, впроваджена на виробництві ЧерМК у рамках реалізації цифрової стратегіїкомпанії», - зазначають у прес-службі «Сєвєрсталі».

Фахівці компанії розробили цифрову модель, щоб отримувати дані з датчиків температури та формувати прогноз. У разі відхилення показників, отриманих зі стану, від норми оператор отримує відповідне оповіщення. Це дозволяє запобігти незапланованій зупинці стану.

« Ми очікуємо, що завдяки розрахункам передиктивної моделі кількість простоїв скоротиться на 80%. У наших планах впровадити схожі моделі для інших видів відмов на стані-2000, а також інших агрегатах», - Коментує директор з ремонтів дивізіону «Сєвєрсталь Російська сталь» Сергій Добродей.

Економічний ефект

За оцінками експертів, PdM-сервіс зараз перебуває лише на стадії становлення в регіонах РФ, замовники поки що не усвідомили потенціал напрямку.

« Економічний ефект від запровадження передиктивного обслуговування може становити сотні мільйонів рублів, якщо брати до уваги Газпром і РЖД», - підрахував директор з консалтингу компанії Datalytica Олексій Шовкун.

На сьогоднішній момент, зазначають розробники, кілька бар'єрів заважають широко розповсюджуватися технологіям. Так, більша частина обладнання на виробництвах не оснащена датчиками передачі інформації, на підприємствах немає систем збору даних та онлайн-моніторингу. До того ж на заводах часто ведуть недостовірно журнали про дефекти та ремонти. Неготовність персоналу до IT-рішень та недовіра до нової концепції обслуговування стримують використання PdM-систем на промпідприємствах Росії.

Спробуйте уявити, що ви стоїте у кар'єрі. Він знаходиться далеко від цивілізації. Його параметри - дві милі завдовжки і одну милю завглибшки. При цьому всюди на невеликій відстані один від одного розташовані 45 гігантських автономних кар'єрних самоскидів, що вивозять залізну руду.

Кожне колесо на цих машинах вище за людське зростання, а кожна пара шин коштує $100 тис. Ці транспортні засоби працюють при екстремальних навантаженнях і в екстремальних умовах. Вкрай важливо, щоб вони працювали продуктивно щодня.

Вам потрібно передбачити проблеми, щоб запобігти поломкам. Rio Tinto - всесвітня компанія з видобутку корисних копалин зі штаб-квартирою в Лондоні та великими розробкамив Австралії та інших країнах, що має найбільший парк гігантських автономних самоскидів у світі. Її співробітники стикаються із цим сценарієм щодня.

Транспортні засоби компанії за час її роботи перевезли понад 200 млн. тонн матеріалів приблизно на 3,9 млн. кілометрів. Це еквівалентно транспортуванню приблизно 5,5 тис. мостів Харбор-Брідж (м. Сідней) або 540 будівель Емпайр-стейт-білдінг на Місяць і назад п'ять разів.

Отже, що відбувається, коли один із цих автомобілів ламається в середині кар'єру?

Згідно з підрахунками, щодня компанія в середньому втрачала $2 млн за кожен автомобіль, який простоював. Найчастіше в цю суму обходилося буксирування зламаного самоскида з кар'єру - використовувати порівняльний робочий автомобіль. Таким чином, збитки Rio Tinto зростали з $2 до $4 млн на день, за винятком ремонту пошкодженого обладнання.

Підтримка обладнання в робочому стані та скорочення витрат на технічне обслуговування є постійною проблемою для будь-якої компанії, яка займається видобутком ресурсів у кар'єрний спосіб. Це ж стосується будь-якого іншого промисловому об'єктущо вимагає безперервної роботи.

Відповідь: превентивне обслуговування на базі IoT

Превентивне обслуговування, що ґрунтується на передбачувальній аналітиці, дозволяє підприємствам оперативно фіксувати майбутню поломку, зупинивши роботу механізмів, забезпечуючи безпеку. Це дозволяє взяти управління на себе і вивести автомобіль з кар'єру за рахунок потужності, що залишилася.

Результатом застосування превентивного обслуговування для Rio Tinto стала величезна окупність. Так само, як і будь-яка компанія, чий бізнес та критично важливі системи стикаються з екстремальними умовами, підприємства можуть отримати аналогічну вигоду. Мета Rio Tinto полягала у підвищенні ефективності, максимізації безпеки, зменшенні штату співробітників та оптимізації виробництва шляхом об'єднання в єдину мережу процесів та обладнання.

Ключова частина проекту полягала в автоматизації автопарку, що складається із 900 гігантських самоскидів. Для цього потрібно встановити на кожну машину 92 сенсори на двигунах, трансмісіях і колесах.

Сенсори відстежують стан, швидкість, розташування та інші параметри. Це фактично дозволяє самоскидам, які пересуваються лише приватною територією, працювати без водіїв і навіть оптимізувати маршрути, щоб звести до мінімуму витрату палива.

У сукупності автопарк Rio Tinto генерує близько 4,9 терабайт даних на день. Ця інформація використовується не тільки для керування роботою транспортного засобута підвищення ефективності його використання.

Превентивне обслуговування допомагає компанії вичавлювати максимум з кожної одиниці обладнання в межах терміну експлуатації. Але й цей невеликий прибуток додається до інших великих переваг. Більшість технологій, необхідні досягнення чогось подібного, вже існує у вигляді розумних сенсорів, розумних компонентів, протоколів підключення та експертизи програмного забезпечення.

Превентивне обслуговування за допомогою IoT для збору та передачі інформації про обладнання залежить від цих ресурсів. Можливо, сенсор температури виявить невеликий перегрів двигуна. Датчик вібрації може зафіксувати коливання понад допустимі норми, вказавши на потенційний вихід колеса з ладу.

Потім система аналізує цю інформацію у режимі, наближеному до реального часу (NRT). Для аналізу використовуються алгоритми та можливості глибинного навчання, які дозволяють визначити, що конкретна частина механізму зношена і, наприклад, має ймовірність поломки 60% протягом наступних трьох тижнів.

Відповідальний співробітник отримує оповіщення, щоб оперативно замовити деталі та запланувати обслуговування автомобіля. При превентивному обслуговуванні ви вирішуєте проблему до того, як вона станеться, а не після того, як вона створить хаос у графіку вашого виробництва.

Яким може бути ваш швидкий шлях до IoT?

Підключені та дистанційні операції, інтелектуальна аналітика та профілактичне обслуговування: це чотири перевірені шляхи до окупності IoT. Ваші конкуренти та партнери впроваджують рішення IoT у багатьох галузях - від сільського господарствадо охорони здоров'я, спорту та розваг.

Мачек Кранц (Maciej Kranz), віце-президент групи стратегічних інновацій компанії Cisco, здійснює роботу зі стартапами та клієнтами.

Оригінал статті: iot-for-all.com

Кожна з наступних п'ять стратегій обслуговування обладнання має свої відмінні особливостіта оптимальні сфери застосування.

- Превентивне (планове) обслуговування (PM – preventive maintenance). При використанні цієї стратегії діяльність з обслуговування обладнання здійснюється ще до того, як відбудеться поломка, тому не виникає простого обладнання та кількість вироблених виробів не падає. Практично завжди дешевше виконувати планове обслуговування, ніж чекати на поломки.

- Аварійне обслуговування (RM - reactive maintenance). І тут обслуговування устаткування є реакцією з його вихід з ладу. Як не дивно, іноді ця стратегія може бути кращою, про що буде сказано далі.

- Прогностичне обслуговування (PdM - predictive maintenance). Обслуговування здійснюється на основі специфічної інформації про обладнання, яке є надійним попередником неминучої відмови. Як приклади можна навести вібраційний або термоаналіз.

- Обслуговування за станом обладнання (CBM - condiction based manitenance). Іноді цей термін використовують як синонім планового обслуговування. У чому різниця? При плановому обслуговуванні періодичність процедур обслуговування визначається заздалегідь, у плановому режимі. У разі обслуговування станом роботи виконуються залежно від того, яку інформацію про обладнання дають системи збору даних у режимі реального часу — від сенсорів та інших датчиків, які вимірюють певні параметри. Система збору даних зіставляє їх із даними, притаманними аварійного стану, так щоб можна було виконати обслуговування до виходу обладнання з ладу.

- Обслуговування за надійністю (RCM – reliability centered maintenance). Охоплює широку сферу діяльності і часто включає інші стратегії. Обслуговування за надійністю називають процес визначення мінімального безпечного рівня обслуговування. RCM починається з того, що вам потрібно відповісти на сім питань щодо обладнання:

- Які функції та пов'язані з ними стандарти продуктивності існують у існуючому виробництві?

- Як виникає ситуація, коли обладнання перестає виконувати свої функції?

- Які причини кожного виду функціонального виходу з ладу?

- Що відбувається, коли відбувається кожен вид виходу з ладу?

- Яке значення має кожен вид виходу з ладу?

- Що можна зробити, щоб запобігти кожному виду виходу з ладу?

- Що потрібно робити, якщо не вдалося підібрати потрібну процедуру превентивного обслуговування?

RCM - комплексний інженерний підхід, метою якого є виконання всіх робіт, необхідних для забезпечення найвищого рівня надійності обладнання, мінімальних витратахобслуговування.

Як вибрати відповідну стратегію

Превентивне (планове) обслуговування

Для того щоб підтримувати працездатність обладнання, вам потрібно розробити детальні планиробіт, які обговорюватимуть усі дії з обслуговування обладнання та часові інтервали для кожної такої дії. Також вам знадобиться система збору інформації про стан обладнання, яка накопичуватиметься під час перевірок. Зазвичай це роблять шляхом оформлення завдань на планове обслуговування, дані для подальшого аналізу збираються комп'ютеризованою системою управління обслуговуванням (MMS — maintenance management system).

Аварійне обслуговування

Є правильною стратегією тільки в тому випадку, якщо немає простого і недорогого способувиконання ремонту устаткування. Якщо дешевше замінити деталь, ніж її ремонтувати, то вам потрібно використовувати стратегію аварійного обслуговування і підтримувати постійний запас змінних деталей. Прикладом такої деталі може бути електричний двигун потужністю менше 5 л.с.

Прогностичне обслуговування

Для здійснення такого обслуговування необхідно витратитися або на придбання аналітичного обладнання та навчання користувачів або на залучення підрядників для виконання аналізу. Правильний вибірзалежатиме від конкретної ситуації.

Обслуговування за станом обладнання

В цілому це хороша стратегія (звичайно, залежно від вашого обладнання), крім того, це ще й хороший спосіб заощадити на зусиллях, що вкладаються. CBM зазвичай вимагає інвестицій у систему віддаленого збору даних та навчання користувачів.

Обслуговування за надійністю

Загалом чудова стратегія обслуговування і розглядається багатьма експертами як найефективніша з погляду витрат. Як говорилося вище, RCM може охоплювати всі інші стратегії в залежності від компонентів обладнання та доступних ресурсів.

Фотографію взято тут: http://xcompstore.pl/uslugi/.

Кому це може бути цікаво

Керівник відділу виробничого навчанняі бережливого виробництва, ВАТ «Філіп Морріс Кубань»

Підвищити ефективність використання обладнання, яке і так працює майже бездоганно, неймовірно складно. Як і в спорті, де десяті частки секунди відокремлюють чемпіона світу від просто майстра спорту, на виробництві кілька відсотків, що наближають ефективність до заповітних 100%, досягаються за рахунок копіткої праці. Що відрізняє бездоганність просто хорошого результату? Найчастіше цю різницю визначають непомітні, але якісні покращення.

На момент реалізації проекту «Прогресивне технічне обслуговування – APM (Advanced Preventive Maintenance)»У 2012 році на нашій фабриці вже понад 10 років існувала система технічного обслуговування (ТО), яка базується на принципах World Class Maintenance (далі WCM). Зокрема, були розроблені стратегії та плани технічного обслуговування залежно від типу обладнання, створені та регулярно переглядалися мінімальні запасинеобхідних запчастин, велося планування та відстеження виконання регламентних робіт з ТО, проводився RCFA (Root Cause Failure Analysis) великих поломок, були узгоджені та регулярно відстежувалися основні показники ефективності та вартості ТО. Крім того, на тому етапі в нашій організації вже успішно застосовувалися елементи концепції ощадливого виробництва, наприклад, 5S, A3, SMED та ін. Таким чином, на момент початку проекту було створено необхідну базу та існували всі передумови для подальшого покращення процесів роботи обладнання.

Ні для кого не секрет, що превентивне обслуговування та виявлення ризику пошкоджень механічних вузлів промислового обладнання дозволяють гарантувати безпеку та надійність експлуатації машин. Крім того, такий підхід допомагає економити тимчасовий ресурс фабрики та не допускати дорогих простоїв. У цій ситуації ремонт механічних вузлів обладнання стає крайнім заходом. У свою чергу інженери, які несуть відповідальність за бездоганність функціонування машин, а також проведення технічного обслуговування, завжди прагнуть уникнути простоїв та запобігти можливим неполадкам.

У принципі традиційні стратегії обслуговування обладнання схожі між собою. Дотримуватись описаної стратегії можна у разі орієнтованого на пошкодження (реактивного) підходу до обслуговування, коли компоненти системи працюють до повного зношування та замінюються на нові при неполадці. Єдиний спосібзабезпечити працездатність машини за такого сценарію - мати великий склад запчастин, висококваліфікований персонал та можливість оперативної заміни обладнання на нове. Найпопулярнішою стратегією ТО є проведення превентивного обслуговування через заплановані або фіксовані інтервали. Цей підхід має певну перевагу, а саме, дозволяє зробити простої більш передбачуваними. Однак він може призвести до суттєвих фінансових ризиків.

Мінімізація простоїв, наскільки це можливо, та складання стратегічного плануобслуговувань, яких не можна уникнути, - ось цілі кожного відповідального інженера, який дивиться не лише на ціну закупівлі, а й на загальну вартістьвитрат протягом життєвого циклумашини. Єдиний спосіб значно скоротити витрати на володіння – максимізувати час роботи машини за одночасного скорочення витрат на ТО. Це, своєю чергою, вимагає переосмислення традиційних стратегій обслуговування.

Однак існує думка, що практика превентивного технічного обслуговування насправді може призвести лише до проблем з обладнанням, створюючи умови для майбутніх поломок і простоїв. Знаючи все це наші інженери створили свій підхід до ТО.

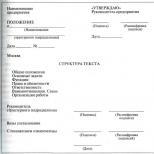

Перш за все, необхідно розповісти про причини, які навели на думку про необхідність поліпшення процесу обслуговування обладнання. Роботи, що виконуються при планово-попереджувальному ремонті (ППР) (рис. 1) поділяються на роботи за заявками, що виконуються в ПВР (РМ2), та регулярні планові роботи, що виконуються в ПВР (РМ3). Все це нагадує процес сервісного обслуговування автомобіля. Оскільки роботи за заявками, що виконуються в ПВР (РМ2), критичні для працездатності обладнання, в ході ПВР більша увага приділялася саме їм. Регулярні планові роботи, що виконуються в ПВР (РМ3), здійснювалися частково, несправності вчасно не виявлялися, необхідні запасні частини не замовлялися і, як наслідок, ми отримували аварійні простої та необхідність додаткових регулювань. Як вирішення проблеми було запропоновано розділити заходи щодо проведення ППР. Ми свідомо пішли на збільшення сумарного часу ППР, щоб підвищити ефективність використання обладнання за рахунок зменшення аварійних простоїв, скорочення зупинок при проведенні технічних налаштувань і, як наслідок, стабільнішої роботи машин.

Малюнок №1:

Концепція прогресивного технічного обслуговування націлена на надійність і передбачає впровадження або покращення програми технічного обслуговування шляхом використання системного, структурованого підходу, що ґрунтується на оцінці наслідків простоїв обладнання, функціональних особливостях компонентів системи, а також історії їх обслуговування. Звичайно, від превентивного обслуговування можна відмовитись, особливо коли здається, що немає тимчасового та матеріального ресурсу. Проте практика показує, що це конструктивно. Саме превентивне обслуговування та раннє діагностування дозволяють залишатися в рамках бюджету та навіть економити фінансові ресурсикомпанії. Моніторинг витрат на превентивне обслуговування – це свого роду цінна інформація для прийняття своєчасних та вірних щодо рішень про заміну обладнання, а також ведення статистичного обліку. Він також може бути хорошим обґрунтуванням витрат на модернізацію. Не секрет, що під час проведення профілактичного обслуговування визначається необхідність капітального ремонтуобладнання.

Прогресивне технічне обслуговування складається з двох стратегічно важливих напрямів:

- збільшення виробничих показниківефективності;

- покращення якісних характеристикпродукту.

Перший напрямок складається з кількох ключових етапів. Ми почали з того, що переглянули періодичність проведення ППР, здійснили підготовку чек аркуша (аркуш з переліком контрольованих та контрольованих параметрів на устаткуванні) з переліком контролю базових параметрів (регулювання, вимірювання люфтів, перевірка циклових діаграм за допомогою індикатора - контроль моментів циклу).

Перший напрямок складається з кількох ключових етапів. Ми почали з того, що переглянули періодичність проведення ППР, здійснили підготовку чек аркуша (аркуш з переліком контрольованих та контрольованих параметрів на устаткуванні) з переліком контролю базових параметрів (регулювання, вимірювання люфтів, перевірка циклових діаграм за допомогою індикатора - контроль моментів циклу).

Далі ми проаналізували всі роботи, які проводяться в рамках регулярних планових перевірок, що виконуються в ППР (РМ3), відкоригували та практично повністю змінили чек-листи. Наступний етап – зміна складу команди ППР. Спочатку вона включала оператора, техніка-експерта, трьох механіків та спеціаліста з промислової електроніки. Тепер склад учасників був розширений. До команди приєднався ще один механік для виконання невідкладних робіт, які можуть виникнути в момент проведення огляду кожного типу обладнання (сигаретне та пакувальне).

Також ми запровадили практику використання змінних вузлів для скорочення часу обслуговування чи ремонту обладнання. Наприклад, для обслуговування елеваторної стрічки необхідно 15 годин, вузлова заміна – 5 годин. На даний момент на складі зберігається більше 130 змінних вузлів, які можуть бути використані в будь-який момент з мінімальними витратами часу для усунення несправностей. Звичайно ж, ми звертаємо увагу на те, які саме змінні вузли повинні зберігатись і в якій кількості. Моніторинг здійснюється на постійній основітаким чином забезпечуючи ефективний підхід до зберігання в потрібній кількості запасних частин без зайвого заморожування. фінансових коштівскладських запасах.

Малюнок №2:

Результат застосування цієї стратегії можна розглянути на графіку (рис. 2). Як приклад обрано два періоди - початок застосування описаного підходу і поточний момент. Графік ілюструє помітне підвищення ефективності використання устаткування: з 79,06% до 82,88%. Такого результату вдалося досягти за рахунок стабільнішої роботи машин, зменшення регулювань та аварійних зупинок.

Що ж було зроблено у напрямку підвищення якості продукції, що випускається? Одним із параметрів, що характеризують якість сигарет, є показник стабільності (якості) вентиляції. Вентиляція сигарет - відсоткове співвідношення повітря, що надходить через фільтр, до повітря, що передається через пропалені отвори у фільтрі. Лазер здійснює процес пропалювання отворів, що служать для забезпечення необхідної вентиляції сигарет (рис. 3).

Що ж було зроблено у напрямку підвищення якості продукції, що випускається? Одним із параметрів, що характеризують якість сигарет, є показник стабільності (якості) вентиляції. Вентиляція сигарет - відсоткове співвідношення повітря, що надходить через фільтр, до повітря, що передається через пропалені отвори у фільтрі. Лазер здійснює процес пропалювання отворів, що служать для забезпечення необхідної вентиляції сигарет (рис. 3).

Малюнок №3:

Потрапляючи з резонатора в дільник, лазерний промінь фокусується і пропалює отвори на сигареті, що прокручується (для забезпечення рівномірного розподілу отворів по колу сигарети), розташованої на осі між двома барабанами (рис. №4).

Малюнок №4:

Проаналізувавши результати даного параметра якості, що був на межі допустимої зони, було виконано такі дії для стабілізації показника якості вентиляції (рис. №5):

- виготовлений калібр;

- підготовлено п'ять змінних вузлів, задіяних у пропалі отворів;

- модернізовано два змінні вузли;

- змінено процедуру запуску обладнання після річних ремонтів лазера.

Малюнок №5:

Застосувавши на практиці все перераховане вище, ми домоглися поліпшення показника вентиляції, результат якого можна побачити на діаграмі (рис. №6).

Малюнок №6:

Подальші кроки APM спрямовані на застосування підходу прогресивного технічного обслуговування на всьому парку обладнання. Ми плануємо спроектувати накопичений досвід на інші ключові показникиефективності, розробити методологію навчання всіх груп технічного персоналу та стандартизувати підходи для подальшої передачі навичок наступним поколінням.

PdM (predictive maintenance, передиктивне обслуговування) - вид обслуговування обладнання, заснований на діагностиці та контролі його стану.

Сучасний підхід до обслуговування обладнання заснований на методології, відповідно до якої метою обслуговування є не підтримка кожної одиниці обладнання у бездоганному стані (що вимагає невиправдано високих витрат), а забезпечення надійності критичних для діяльності підприємства виробничих та технологічних процесів. При цьому для некритичного обладнання можуть застосовуватись традиційні види обслуговування:

- Реактивний - напрацювання на відмову без технічного обслуговування; використовується, коли обладнання легко замінюється або ремонтується без шкоди для діяльності підприємства

- Превентивний - аналогічний до системи планово-попереджувальних ремонтів (ППР); використовується для обладнання, вартість простою якого невисока, а ремонт не займає багато часу

Предиктивне (прогнозне) обслуговуваннязастосовується у випадках, коли ступінь використання обладнання в виробничому ланцюжкуоцінюється як висока, яке відмова чи тривалий простий призводить до суттєвих фінансових втрат.

Предиктивне обслуговування, на відміну превентивного, дозволяє проводити ремонт за заздалегідь складеним планом, а коли у ньому виникає потреба. Завдяки цьому можна, з одного боку, не витрачати кошти та час на планове обслуговування обладнання, яке і без ремонту здатне нормально пропрацювати ще кілька місяців, з іншого — знижується ймовірність позапланового простою, спричиненого несподіваною поломкою.

Досягається це за рахунок:

- збору даних про технічному станіобладнання та їх попередня обробка

- раннього виявлення несправностей

- прогнозування часу настання відмови

- планування обслуговування

- оптимізації ресурсів, що виділяються на обслуговування обладнання

У міру розвитку засобів (IIoT), зокрема, завдяки оснащенню обладнання різними датчиками, збір даних про його технічний стан можна буде виконувати не періодично, а безперервно, без припинення експлуатації обладнання. Своєчасне виявлення навіть невеликих відхилень робочих параметрів дозволить оперативно вживати заходів для забезпечення нормальної роботи обладнання. Технології (Великі дані) дозволять прогнозувати час настання відмови з високою точністю.

Основні переваги системи PdM:

- ефективність планування обслуговування

- запобігання непередбаченим збоям

Маючи в своєму розпорядженні інформацію про те, яке обладнання потребує технічне обслуговування, Відповідні роботи можна запланувати на період, коли вони будуть найбільш рентабельними. Таким чином, незаплановані тривалі простої перетворюються на більш короткі планові і час доступності обладнання збільшується.

Інші потенційні переваги PdM:

- збільшення терміну служби обладнання

- підвищення безпеки виробництва

- зменшення кількості аварій з негативним впливом на довкілля

- формування оптимального набору запасних частин та матеріалів

У системі IT-Enterprise передиктивне обслуговування забезпечується продуктом " ". Він забезпечує високий рівеньнадійність кожної одиниці устаткування.