Контроль як управлінська функція. Порядок проведення остаточного контролю Контроль та проведення випробувань

У ході здійснення процесу «Контроль продукції» у частині управління остаточним контролем продукції реалізується наступна мета, що забезпечує досягнення запланованого рівня якості продукції – постачання споживачеві продукції, відповідної нормативної документації та вимог контракту.

2. Область поширення

Ця інструкція (ІП) поширюється на всі підрозділи організації.

ДСТУ ISO 9000-2001 Системи менеджменту якості. Основні положення та словник ІП 6.2-02 - 2002 Навчання персоналу

ІП 4.2-08-2002 Управління розробкою технологічної документації та внесенням змін

ІП 8.3-01-2002 Управління невідповідною продукцією

СТП 8.2-01-2002 Приймальний контроль якості продукції

4. Терміни та позначення

Термінологія відповідно до ГОСТ Р ІСО 9000.

Прийняті позначення:

ІП – інструкція на процес;

ВТК - відділ технічного контролю;

СТП – стандарт підприємства;

ТО – Технічний відділ;

ФК – формуляр якості;

ЦКІ – цех контрольних випробувань.

5. Вхід, вихід, спеціальні критерії результативності процесу

Вхід - пред'явлена ВТК готова продукція.

Вихід – документовані результати остаточного контролю готової продукції. Спеціальний критерій результативності – якість остаточного контролю. Примітка: відповідний кількісний показник та його рівень, що характеризує ступінь виконання критерію, визначається при розробці цілей у сфері якості.

6. Відповідальність

Відповідальність за організацію та проведення остаточного контролю покладається на начальника ВТК.

Відповідальність по кроках - відповідно до схеми, наведеної в цій ІП.

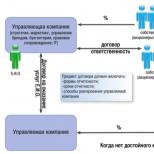

7. Опис процесу управління

Процес управління - відповідно до наведеної нижче (схеми 2) процесу.

8. Реєстраційна документація

Сертифікати якості на готову продукцію за формою ФК 8.2-03-2002 зберігаються у ВТК не менше ніж п'ять років. Заявка на остаточний контроль готової продукціїскладається за формою ФК 8.2-07-2002

|

Відповідальність |

Схема процесу |

Процедура |

|

Виробничий підрозділ Начальник ВТК |

Розробка документації на контроль Підготовка до контролю Пред'явлення продукції ВТК Проведення контролю Реєстрація результатів контролю Ідентифікація статусу контролю Дозвіл на випуск Оцінка результативності процесу |

Відповідно до ІП 4.2-08 А) Забезпечення робочих місць документацією на контроль, включаючи, якщо це необхідно, норми, критерії приймання Б) Навчання персоналу (за потреби) відповідно до ІП 6.2-02 А) У порядку, встановленому СТП 8.2-01 Б) Заявка формою ФК 8.2-07 А) Відповідно до документації на контроль Б) Відповідно до СТП 8.2-01 А) У заявці за формою ФК 8.2-07 Б) У журналах реєстрації результатів випробувань ЦКІ Рішення про відповідність результатів випробувань продукції вимогам контракту Дії з невідповідною продукцією відповідно до ІП 8.3-01 Проставленням у ФК 8.2-07 підпису та особистого штампу контролера ВТК Підтверджується підписом начальника (або іншого співробітника) сертифікатної групи ВТК та штампом ВТК у сертифікаті якості на продукцію, оформленому відповідно до ФК 8.2-03 У звіті з якості ВТК за рік |

2.5. Політик у галузі якості ЗАТ «ВМЗ «Червоний Жовтень»

Ми прагнемо до лідерства

На ринку великих профілів сортового прокату, поковок та виробів для озброєння та військової техніки, складових частин ядерно-енергетичних установок та стійкого стану на ринку сортового та листового прокатуспеціальних сталей біля РФ і СНД.

Шляхи Досягнення:

1) Задоволення вимог та очікувань споживачів та представництв замовника до якості продукції, дисципліни поставок та вартості металопродукції ЗАТ «ВМЗ «Червоний Жовтень».

2) Постійна робота зі зниження собівартості продукції з допомогою виявлення та усунення ризиків, витрат і втрат всіх етапах її життєвого циклу.

3) Підвищення результативності заходів щодо забезпечення якості продукції на стадіях її життєвого циклу та запобігання відхиленням від заданих вимог.

4) Оптимізації використання наявних ресурсів організації

5) Постійна робота нал розширенням сортаменту продукції, що передбачається споживачем.

6) Взаємодія лише постачальниками, які найбільшою мірою відповідають вимогам та очікуванням ЗАТ «ВМЗ «Червоний Жовтень», та формування з ними довгострокових партнерських відносин.

7) Створення умов праці, які сприяють утриманню чинного персоналу та припливу нових, висококваліфікованих фахівців.

8) модернізація чинного виробництва, впровадження нових сучасних технологій.

9) Постійне підвищення результативності СМЯ та її відповідність вимогам ІСО 9001 та ГОСТ РВ 15.002.

Найвище керівництво організації бере на себе зобов'язання щодо виконання положень цієї Політики та постійного підвищення результативності діяльності організації.

Висновок

В результаті переддипломної практики у ЗАТ «ВМЗ «Червоний Жовтень» було закріплено у виробничих умовах знання, отримані у процесі навчання. У період проходження практики було зібрано матеріал, необхідний написання звіту та дипломного проекту.

В рамках цілей та завдань переддипломної практики були вивчені історія створення та розвитку підприємства, виробнича та організаційна структураорганізації; цілі та політика в галузі якості; система менеджменту якості підприємства та заходи, спрямовані на підвищення якості продукції, що випускається; послідовність взаємодії процесів СУЯ.

Список використаної літератури

1. ГОСТ Р ІСО 9000-2001. Системи управління якістю. Основні положення

2. ГОСТ Р ІСО 9004-2009. Системи управління якістю. Рекомендації щодо покращення діяльності

3. ІП 8.2-01-2002. Контроль продукції процесі виробництва. Система менеджменту якості

4. ІП 8.2-02-2002. Остаточний контрольпродукції. Система менеджменту якості

5. Волгоградський металургійний завод "Червоний Жовтень". [Електронний ресурс]. - 2012р. - Режим доступу: http://www.vmzko.ru/

6. Червоний Жовтень Волгоградський металургійний завод, каталог продукції 2012р. - 31с.

7. Промислові підприємства Росії ЗАТ "Волгоградський металургійний завод "Червоний Жовтень". [Електронний ресурс]. - 2012р. - Режим доступу: http://ibprom.ru/krasnyy-oktyabr

8. Становлення та розвиток менеджменту якості. [Електронний ресурс].–2012р. – Режим доступу: http://bntu.org/qm/2/163-21.html

Постачальник повинен забезпечити, щоб вхідна продукція не використовувалася та не перероблялася (за винятком особливого випадку, описаного нижче) до того, як вона піддасться контролю або перевірці на відповідність встановленим вимогам. Перевірку на відповідність встановленим вимогам слід проводити відповідно до програми якості та (або) методик.

При визначенні обсягу та характеру вхідного контролю слід враховувати заходи щодо управління якістю, здійснені безпосередньо у субпідрядника та зареєстровані докази забезпечення якості постачання.

Якщо продукцію, що поставляється, реалізують до перевірки через невідкладність виробництва, вона повинна бути ідентифікована та зареєстрована, щоб мати можливість негайного повернення та заміни у разі невідповідності встановленим вимогам.

Контроль та випробування в процесі виробництва

Постачальник повинен:

1. контролювати та випробовувати продукцію відповідно до програми якості та (або) методик;

2. зберігати продукцію до повного завершення відповідного контролю та випробувань або отримання необхідних звітів та їх перевірки, за винятком випадків, коли продукція випускається за чітко визначених процедур повернення. Повернення продукції при цьому не виключає виконання діяльності з контролю та випробувань.

Остаточний контроль та випробування

Постачальник повинен проводити всі види остаточного контролю та випробувань відповідно до програми якості та (або) методик з метою отримання доказу відповідності готової продукції встановленим вимогам.

Програма якості та (або) методики остаточного контролю та випробувань повинні передбачати всі види контролю та випробувань, включаючи встановлені під час приймання продукції або в процесі виробництва.

Продукцію відправляють тоді, коли всі види діяльності, визначені у програмі якості та (або) методиках, будуть виконані із задовільними результатами та відповідні дані та документація будуть у наявності та затверджені.

Протоколи контролю та випробувань

Постачальник повинен розробити та вести протоколи, в яких зазначено, що продукція зазнала контролю та (або) випробувань, і результати цього контролю та (або) випробувань. Якщо продукція не витримала контроль та (або) випробування, застосовують процедури управління продукцією, яка не відповідає встановленим вимогам.

У протоколі має бути зазначено підрозділ чи посадову особу, яка здійснює контроль та відповідальна за випуск продукції.

Методи аналізу якості

Методи аналізу якості, що застосовуються

Для управління якістю (виявлення та аналізу проблем) зазвичай використовуються такі методи: контрольні листки, мозковий штурм, схема процесу, діаграма Парето, причинно-наслідкова діаграма, часовий ряд, контрольна карта, гістограма, діаграма розкиду. Більшість із цих методів статистичні. За стандартами ISO 9001:94, 9002:94, 9003:94 (пункт 4.20) “Постачальник повинен визначити потреби у статистичних методах, які застосовуються при розробці, управлінні та перевірці можливості технологічного процесута характеристик продукції.” Таким чином, для проекту чи підприємства має бути визначений набір методів, що будуть застосовуватись.

Всі заходи з усього життєвому циклупродукції вимагають застосування статистичних методів. Статистичні методи можна розбити на три типи: методи, що використовуються для виявлення проблем, методи, що використовуються для аналізу проблем, методи, що використовуються одночасно для виявлення та аналізу проблем. Успішність застосування статистичного методу залежить з його простоти, тобто. від можливості людини без спеціальної статистичної освіти її застосовувати. Також завжди має враховуватися співвідношення трудовитрат на застосування методу та користі, яку він приносить.

Нижче наводиться короткий описметодів аналізу якості Всі ці методи використовуються в рамках статистичного контролюпроцесів, що поєднує в собі статистичні принципи та управління процесами. Статистичний контроль процесів знаходиться на стику статистики та контролю процесів. Він став каталізатором революції в галузі якості в Японії та привів до концепції загального управлінняякістю. Нині він є одним із інструментів забезпечення якості. Опис принципів статистичного контролю процесів наводиться після опису окремих методів виявлення та аналізу проблем.

Контрольний листок

Контрольний лист - це зручна документна форма для збору та аналізу інформації. Він використовується, щоб визначити частоту виникнення тієї чи іншої події. Його ще називають таблицею перевірок. Контрольні листки використовуються усім стадіях проекту. Вони надають дані для аналізу складнішими статистичними методами. Перед їх використанням необхідно переконатися, що всі співробітники, які мають заповнювати контрольні листки, однаково розуміють терміни, що використовуються в них. Краще, якщо для кожного співробітника та для кожного досліджуваного дня роботи буде контрольний листок. Також може вестись один зведений контрольний листок у контролера, майстра чи бригадира.

На рис. 3.1 наведено приклад контрольного листка контролера.

| Співробітник | Кількість шлюбу з 1 по 5 червня | Разом | ||||

| за тиждень | ||||||

| Іванов | I I I I I | I I I I | I I I I I I | I I I | I I I I I | |

| Петров | I I | I I I I I I I | I I I I I I | I I I | I I I I I I | |

| Сидорів | I I I I | I I I I I I | I I I I | I I I I I | I I I | |

| Яшин | I I I I I I I | I I I | I I I I | I I I I I I | I I | |

| Усього |

Мал. 3.1 Контрольний листок контролера

Мозковий штурм

Цей метод використовується для вироблення групою ідей з якогось питання. Як правило це питання "чому?", "Як?" або що?". Наприклад, "чому магазин відвідують мало клієнтів?", або "як залучити більшу кількість клієнтів до магазину?" і т.д. Питання має бути сформульоване і однаково зрозуміле всіма учасниками мозкового штурму.

Основні правила проведення мозкового штурму:

1. Усі висловлені ідеї повинні записуватися, хоч би якими вони здавалися дурними чи нереальними. Що більше ідей, то краще. Краще, якщо записи будуть вестись на дошці чи фліпчарті, щоб усі могли бачити вже висловлені ідеї.

2. Забороняється критикувати чи оцінювати висловлені ідеї, навіть негативними гримасами. Мозковий штурм це генерація, а чи не оцінка ідей. Ведучий повинен суворо стежити виконання цього правила.

4. Можна розвивати висловлені ідеї.

5. Краще, якщо ідея записана дослівно, як вона висловлена автором.

Висловлювання ідей може вестись двома способами:

1. Упорядковано по черзі, коли ведучий послідовно звертається до кожного. При цьому за раз висловлюється лише одна ідея. Якщо ідей немає, людина пропускає свою чергу.

2. Невпорядковано, коли ідеї висловлюються у міру їхнього виникнення.

Схема процесу

Існує 4 типи схем процесу. Це: схема, що розкривається, детальна схема, схема потоку і схема застосування. Вони описують різні аспекти процесу. Найчастіше використовується схема, що розкривається, про яку буде розказано нижче. Детальна схема‑ це більш докладна схема, що розкривається, в якій враховані всі дії процесу. Вона вимагає багато часу для побудови і застосовується лише в тому випадку, якщо ці витрати виправдані. Схема потоку - це схема руху чогось у аналізованому процесі. Наприклад, для оптимального розміщення кімнат співробітників на поверсі може бути побудована схема руху співробітників під час виконання своїх функцій поверхом під час робочого дня. Після цього кімнати розподіляються так, щоб зробити цей рух мінімальним. Схема застосування являє собою таблицю, в якій рядки відповідають діям, що виконуються в рамках процесу, а стовпці - виконавцям цих дій. При цьому на перетині рядків і стовпців можуть ставитися різні значки, щоб розрізняти, хто виконує цю дію, хто перевіряє правильність і т.д.

Схема, що розкривається, це покрокова схематична картинка, яка використовується, щоб визначити основні етапи процесу або описати досліджуваний процес. Вона показує послідовність дій у процесі та забезпечує єдність розуміння та термінології у членів команди, що аналізують процес. Маючи схему процесу, команда може визначити місця можливих або наявних збоїв і виробити заходи щодо їх запобігання. Схема, що розкривається, також може використовуватися для опису нового (зміненого) процесу, який збираються впровадити для поліпшення якості.

Щоб побудувати схему, що розкривається, треба:

1. Визначити основні етапи досліджуваного процесу. Їх має бути не більше 6-7 (інакше аналіз утруднений).

2. Виписати їх у вигляді послідовної схеми в одну стоку зверху аркуша паперу чи дошки.

3. Потім, під кожним етапом перерахувати основні дії, що входять до цього етапу (знову ж таки, не більше 6-7).

На рис. 3.2 наводиться приклад схеми процесу, що розкривається.

| Етап 1 Планування створення звіту | Þ | Етап 2 Організація роботи з написання звіту | Þ | Етап 3 Написання звіту | Þ | Етап 4 Видання звіту |

| ß | ß | ß | ß | |||

| 1. Визначення цілей звіту 2. Визначення, що має бути виражене у звіті 3. Визначення зайнятих у написанні звіту та їхньої відповідальності | 1. Визначення змісту та основних тем звіту 2. Визначення порядку обговорення розділів звіту 3. Збір необхідної інформації | 1. Написання розділів звіту 2. Редагування звіту, поєднання різних розділів 3. Стилістичне редагування тексту 4. Додавання графіків та діаграм 5. Граматичне редагування | 1. Розробка оформлення звіту, необхідна зміна структури 2. Набір та роздрук тексту, вставка останніх версій графіків та діаграм 3. Коректура 4. Розмноження та розсилка |

Мал. 3.2 Схема процесу створення звіту підрозділу, що розкривається

Діаграма Парето

Застосовується, коли потрібно оцінити відносну важливість виявлених проблем. Діаграма Парето являє собою графік, де по горизонтальній осі розташовані проблеми, а по вертикальній - їх відносна важливість, оцінена за яким-небудь єдиним для них параметром (наприклад, за вартістю завданої шкоди, або частоті виникнення). Проблеми розташовані в порядку зменшення важливості. Дані для побудови діаграми Парето можуть бути взяті, наприклад, контрольних листків. Діаграма Парето названа так за принципом Парето, за яким 80% шкоди завдають 20% проблем. Діаграми Парето дозволяють аналітикам прийняти рішення, які проблеми слід вирішувати, а вирішення яких не дасть великого ефекту, а також виробити послідовність вирішення проблем.

На рис. 3.3 наводиться приклад діаграми Парето.

Проблеми

Мал. 3.3 Діаграма Парето

Цей комплексний метод контролю ставить завдання перевірку якості виливків, які раніше пройшли візуальний контроль, дослідженням їх властивостей. Підставою для контролю є ГОСТи, ТУ та технологічні інструкції. Контроль здійснюють працівники лабораторій.

Хімічний склад. Для його визначення застосовується два методи - хімічний та спектральний аналізи. Для визначення хімічного складуза ГОСТ 7565-81 застосовується стружка, отримана свердлінням литого (з досліджуваного сплаву) зразка у вигляді конусного циліндра масою не більше 1 кг - для хімічного аналізуі менше 0,05 кг – для спектрального аналізу.

Механічні властивості. Основними показниками механічних властивостейє міцність, твердість, пружність, пластичність та ін.

Міцність металу визначається величиною зусилля, прикладеного для руйнування стандартного зразка. При цьому сталеві, алюмінієві та інші зразки випробовують на розтяг (розрив) та відносне подовження, а чавунні – на вигин. Крім того, всі ливарні сплави випробовують на твердість.

Схема перевірки міцності чавунних сплавів на розтяг за ГОСТ 24806-81 показано на рис. 12.5,а. Виточений на токарному верстатікруглий зразок 1 закріплюють у затискачах машини і розтягують шляхом докладання зусилля Р. Величина руйнуючого зусилля, що припадає на 1 мм 2 поперечного перерізу зразка, визначає міцність при розтягуванні σвр МПа (кгс/мм 2), а величина подовження зразка в порівнянні з його першим характеризує відносне подовження δ.

При перевірці на вигин за ГОСТ 24804-81 спеціально відлитий із сірого чавуну круглий зразок 5 діаметром 30 мм і довжиною 300 і 600 мм піддають дії навантаження Р за схемою, показаною на рис. 12.5 б.

Мал. 12.5. Схема контролю основних механічних властивостей чавунних сплавів:

а - міцності при розтягуванні, б - міцності при згинанні, б - твердості виливки

При цьому визначають найбільше зусилля Р, що руйнує, межа міцності при вигині σизг і величину прогину середньої частини зразка.

Твердість чавунного металу визначають за ГОСТ 24805-81 зазвичай на приладі Брінелля безпосередньо на виливку. На поверхню, зачищену наждаком або напилком, натискають через обойму 3 дуже твердою сталевою кулькою 2 діаметром 10 мм (рис. 12.5, в). Кулька, вдавлюючись під дією навантаження Р (для сталі і чавуну 30 000 Н), залишає на поверхні виливки відбиток 4 у вигляді лунки діаметром d. Величина, отримана від поділу прикладеного зусилля на площу відбитка, залишеного кулькою, характеризує твердість сплаву і позначається НВ.

Пружність-здатність сплаву приймати початкову форму та розміри після припинення дії навантаження.

Пластичність (в'язкість) - здатність сплаву змінювати початкову форму та розміри під дією навантаження та зберігати нову формута розміри після припинення її дії.

ГОСТ Р ІСО 9003-96

ДЕРЖАВНИЙ СТАНДАРТ РОСІЙСЬКОЇ ФЕДЕРАЦІЇ

СИСТЕМИ ЯКОСТІ

МОДЕЛЬ ЗАБЕЗПЕЧЕННЯ ЯКОСТІ

ПРИ КІНЦЕВОМУ КОНТРОЛІ ТА ВИПРОБУВАННЯХ

ДЕРЖСТАНДАРТ РОСІЇ

Москва

Передмова

1 РОЗРОБЛЕН Всеросійським науково-дослідним інститутом сертифікації (ВНДІВ)

ВНЕСЕН Управлінням технічної політики у сфері сертифікації Держстандарту Росії

2 ПРИЙНЯТИЙ І ВВЕДЕНИЙ У ДІЮ Постановою Держстандарту Росії від 17.07.96 № 462

3 Цей стандарт є автентичним текстом міжнародного стандарту ISO 9003-94 «Системи якості. Модель забезпечення якості при остаточному контролі та випробуваннях»

4 ВВЕДЕНО ВПЕРШЕ

ВСТУП*

* Розділ наводиться в редакції, відмінній від ISO 9003-94

Справжній державний стандарт є одним із трьох державних стандартів, що містять вимоги до системи якості, які можна використовувати для зовнішнього забезпечення якості. Моделі забезпечення якості, встановлені у стандартах, перерахованих нижче, є три чітко помітні форми вимог до системи якості, придатні для демонстрації постачальником своїх можливостей та оцінки цих можливостей зовнішніми сторонами:

4.18 Підготовка кадрів

Персонал, який здійснює діяльність з остаточного контролю та випробувань відповідно до вимог цього стандарту, повинен мати необхідний досвід роботи та (або) пройти відповідну підготовку, у тому числі мати необхідну кваліфікацію для виконання конкретних завдань. Слід вести відповідну реєстрацію даних щодо підготовки кадрів (4.16).

4.19 Обслуговування

Область застосування цього стандарту не включає вимоги системи якості обслуговування. Цей підрозділ включений для збереження нумерації підрозділів, прийнятої ISO 9001.

4.20 Статистичні методи

Постачальник повинен:

а) визначити потреби у статистичних методах, необхідні прийняття характеристик продукції;

б) впроваджувати статистичні методи та керувати їх застосуванням.

ДОДАТОК А *

(довідкове)

ПЕРЕЛІК НОРМАТИВНИХ ДОКУМЕНТІВ СИСТЕМИ ЯКОСТІ

ISO 9000-1-94 Стандарти з загального керівництва якістю та забезпечення якості. Частина 1. Керівні вказівки щодо вибору та застосування

ДСТУ ISO 9001-96 Системи якості. Модель забезпечення якості при проектуванні, розробці, виробництві, монтажі та обслуговуванні

ГОСТ Р ІСО 9002-96 Системи якості. Модель забезпечення якості під час виробництва, монтажу та обслуговування

ГОСТ Р ИСО 10011-1-93 Настанови щодо перевірки систем якості. Частина 1. Перевірка

ГОСТ Р ИСО 10011-2-93 Настанови щодо перевірки систем якості. Частина 2. Кваліфікаційні критерії для експертів-аудиторів

ГОСТ Р ИСО 10011-3-93 Настанови щодо перевірки систем якості. Частина 3. Керівництво програмою перевірок

ISO 10012-1-92 Вимоги, що гарантують якість вимірювального обладнання. Частина 1. Система підтвердження метрологічної придатності вимірювального обладнання

ISO 10013-95 Настанови щодо розробки посібників з якості

* Додаток наводиться в редакції, відмінній від ISO 9003-94

Ключові слова: система якості, забезпечення якості, модель забезпечення якості, політики в галузі якості, посібник з якості, вимоги до системи якості, управління процесами, документовані процедури, остаточний контроль, випробування

| ВСТУП * 1 1 ОБЛАСТЬ ЗАСТОСУВАННЯ 2 3 ВИЗНАЧЕННЯ 2 4 ВИМОГИ ДО СИСТЕМИ ЯКОСТІ 2 ДОДАТОК А* 10 ПЕРЕЛІК НОРМАТИВНИХ ДОКУМЕНТІВ СИСТЕМИ ЯКОСТІ 10 |

Для раціональної організації технічного контролю необхідно насамперед правильно вибрати вид технічного контролю (див. рис.).

При ремонті електрорухомого складу використовуються майже всі види технічного контролю.

Стаціонарний Контроль проводиться на постійному спеціально обладнаному місці. Об'єкти контролю мають бути доставлені до робочого місця контролера. Застосовується він при перевірці негроміздких та порівняно легких об'єктів, а також у тих випадках, коли для проведення контролю необхідні спеціальні апарати та прилади (магнітне та ультразвукове дефектоскопування). колісних пар, валів тягових двигунів, зубчастих коліс тягової передачі, випробувальні стенди різних видівапаратів захисту електрорухомого складу та пристроїв електропостачання).

Рухомий (Летючий) контроль здійснюють на тому робочому місці, де виконувались технологічні операції. Широке поширення цей вид контролю набув під час перевірки якості ремонту та утримання контактної мережі та устаткування тягових підстанцій, тобто. під час перевірки громіздких, нетранспортабельних об'єктів.

Приймальному контролю піддають деталі, вузли електрорухомого складу після їх ремонту на робочому місці, в цеху, на заводі, в депо, а також матеріали, напівфабрикати та запасні частини, що надходять із боку. Приймальний контроль може бути суцільним або вибірковим.

Ціль попереджувального контролю - аналіз якості технологічного процесу ремонту та попередження шлюбу. Широко застосовують цей вид контролю під час перевірки стану пристроїв контактної мережі.

Суцільний Контроль - це 100-відсоткова перевірка об'єктів або операцій одного найменування. Застосовується він, як правило, при неоднорідності якості матеріалу або обробки контрольованих об'єктів, відсутності взаємозамінності деталей або складальних одиниць на складанні, виконанні найбільш відповідальних і дорогих операцій (наприклад, при запресовуванні осей колісних пар, просоченні якорів та полюсних котушок тягових двигунів та ін.) .

Вибірковий контроль проводять під час приймання великої кількості деталей, запасних частин одного найменування (наприклад, діодів, опорів, конденсаторів та інших.), коли з допомогою статистичних методів контролю перевіряється лише частина об'єктів.

Попередні контрольні операції виконують при ремонті чи виготовленні деталей чи вузлів електрорухомого складу. Перевіряють якість матеріалів і напівфабрикатів, одержуваних від підприємств-постачальників до початку обробки деталей на першій операції незалежно від того, чи перевірялися вони на час вступу на склад. За своєю сутністю попередній контроль є запобіжним.

Проміжний контроль якості ремонту чи виготовлення якогось об'єкта - це контроль або після кожної операції, або після групи операцій. Проміжний поопераційний контроль широко застосовується під час ремонту деталей, вузлів електрорухомого складу.

Остаточний контроль проводять при прийманні вузлів, агрегатів та апаратів електровозів, контактної мережі та тягових підстанцій після ремонту. Він супроводжується спеціальними випробуваннями. Наприклад, після закінчення ремонту ТР-З виробляють стаціонарні випробування та перевірку дії обладнання електровоза під напругою.

Види контролю встановлюються залежно від характеру виробництва (складності, трудомісткості, взаємного зв'язку суміжних операцій) та вимог до якості продукції. Розрізняють наступні видиконтролю:

- а) груповий -контроль групи суміжних операцій, пов'язаних із повною або частковою обробкою окремої деталі;

- б) поопераційний -контроль за дотриманням встановленого процесу та розмірів за кожною операцією, що здійснюється у виробництвах великої складності та точності;

- в) вибірковий--контроль окремих предметів праці, які відбираються як представники; вибірковий контроль встановлюється на процесах (операціях), де дотримання встановлених параметрів (розмірів тощо) залежить від налаштування (налагодження) устаткування, що використовується;

- г) суцільний--контроль кожного предмета праці; він встановлюється на процесах (операціях), де дотримання точності встановлених параметрів залежить від кваліфікації та уваги працівників, наприклад, на ручних слюсарних операціях.

За призначенням контроль поділяється на проміжний та остаточний. Проміжний контроль(який може бути систематичним та летким) є оперативним поточним спостереженням за якістю продукції, що проводиться шляхом перевірки дотримання технологічного процесу обробки деталей або складання вузлів і механізмів. Остаточний контроль--це систематичний та суцільний контроль кожного виробу, закінченого виготовленням, з метою встановлення його відповідності встановленим вимогам, стандарту чи технічним умовам.