Metal ipliğin adı. Kabartma oymacılığı: temel becerilerden kendine güvenen tekniğe. Metrik konik, MK

Herhangi bir tasarım, dişli bir bağlantı olmadan yapamaz. Çeşitleri çok çeşitli endüstrilerde kullanılan iplikler, günümüzde en iyi bağlantı elemanlarından biridir. Onun görünüm silindirik veya konik bir eksene uygulanan bir spiralin bobinlerine benzer. Vida dişlilerinde böyle bir bağlantı kullanılır, en önemli bağlantı elemanı olarak kabul edilir.

İpliğin işlevsel amacı

GOST 2.331−68 kesin bir tanım verir. Bu, çıkıntıların ve çöküntülerin belirli bir profile sahip olduğu bir yüzeydir. Dönen parçaların dış yüzeyine spiral uygulanır. Ana dişli yüzeyin amacı kabul edilir:

- Sabitleme parçaları ve daha sonra belirli bir mesafede tutulması.

- Çeşitli tasarımların parçalarının yer değiştirmesini sınırlamak.

- Sıkı bir bağlantı oluşturma.

Mekanik ekipman tasarlayan mühendisler, güçlü bir bağlantı oluşturmak için kullanılması gereken sarmal türü olan dişlerin çok iyi farkındadır. Çok sayıda spiral türü, çeşitli parçalardan oluşan çok güçlü yapılar oluşturmayı mümkün kılar. Bugün bilinen aşağıdaki türlerİş Parçacığı:

- Silindirik iplik. Herhangi bir silindirik yüzeyde kesim yapar.

- Konik. İş parçasının yüzeyi konik bir şekle sahip olmalıdır.

- Doğru. Bobin saat yönünde hareket yönünde yönlendirilir.

- Ayrıldı. Bobinin yönü, saat yönüne göre ters yöndedir.

Dişli bağlantı birkaç kategoriye ayrılmıştır:

- Bağlantı parçalarını (saplamalar, cıvatalar, somunlar) kullanarak bağlantı elemanları oluşturma.

- Ek bağlantı elemanları kullanılmadan yapıların bağlantılarının oluşumu. Örneğin, boruları bir kaplinle bağlamak.

İplik sınıfı, adımına göre belirlenir. Standart veya küçük olabilir. En popüler küçük bir adım olarak kabul edilir. Çapı 20 mm'yi geçen tüm parçalarda kullanılır.

Sarmalın olukları arasındaki minimum boşluk nedeniyle, kendiliğinden çözülme özelliğine sahip olmayan bir bağlantı elde edilir.

Olumlu ve olumsuz özellikler

Dişli bağlantılar, çok sayıda operasyonel özellik nedeniyle yaygın olarak kullanılmaktadır. en önemlileri:

Hepsi için pozitif nitelikler spiralin bir takım karakteristik eksiklikleri vardır. Yük eşit olmayan bir şekilde dağıtılır. İlk bobin toplam basıncın %50'sini yaşar.

Sık ayrıştırma durumunda spiralin yüzeyi çabuk aşınır. Titreşim yükleri kendiliğinden gevşemeye neden olabilir.

Dişli bağlantıların sınıflandırılması

Bir profilin birkaç türü olabilir. İpliği belirli gruplara ayırır, çeşitli bağlantılar oluşturmak için kullanılır:

- İnç.

- Metrik.

- Trubnaya.

- Kalici.

- Trapezoidal.

- Yuvarlak.

En yaygın olanı, GOST No. 9150-81'e göre yapılan metrik kesimdir. Profil eşkenar üçgen gibi görünüyor. Eğim açısı - 60 derece. Bobinin adımı şu aralıkta yapılır: 0,25 - 6 mm. Bağlantı elemanı çapı: 1 - 600 mm.

Konik dişler, 1:16'lık bir koniğin varlığı ile ayırt edilir. Bu tasarım, kilit somunları kullanmadan sıkı bağlantılar oluşturmanıza olanak tanır.

İnç dişler için yerel bir standart yoktur. Böyle bir ipliğin profili bir üçgen şeklindedir. Açı 55 derece. İnç başına dönüş sayısı, profilin adımını belirler. Tasarım standardizasyonu, 3-28" dişlere sahip 3/16" - 4" OD'yi kapsar.

İnç dişler için yerel bir standart yoktur. Böyle bir ipliğin profili bir üçgen şeklindedir. Açı 55 derece. İnç başına dönüş sayısı, profilin adımını belirler. Tasarım standardizasyonu, 3-28" dişlere sahip 3/16" - 4" OD'yi kapsar.

İnç konik iplik 1:16 koni ile yapılmıştır. Profil açısı 60 derecedir. Bu ürün, özel contalar takılmadan yüksek bir sızdırmazlık sağlar. Hidrolik sistemlere ve ayrıca küçük çaplı boru hatlarına uygulanır.

Silindirik boru dişi GOST 6357–81, aynı anda bağlantı elemanı ve conta olarak kullanılır. Profilin şekli, 55 derecelik bir eğim açısına sahip bir ikizkenar üçgen şeklinde yapılır. Yüksek sızdırmazlık sağlamak için profilin üst kenarları yuvarlatılmıştır. Yapının duvarlarına zarar vermemek için, böyle bir iplik, azaltılmış bir perde ile ayırt edilir. Isıtma sistemlerinde kullanılır, sıhhi tesisat iletişimi oluşturur.

Trapez ipliği GOST 9481-81'e göre yapılır. Vida-somun bağlantı elemanlarında kullanılır. Profilin görünümü, 30 derecelik bir eğim açısına sahip bir eşkenar yamuk gibidir. Sonsuz dişlilerde açı değeri 40 dereceye çıkar. 10−640 mm çapındaki parçaları sabitlemek için kullanılır.

İtme dişi GOST 24737−81 tarafından standartlaştırılmıştır. Çalışma sırasında belirli bir yöne yönlendirilen güçlü eksenel yüklere maruz kalan bağlantı elemanlarında kullanılır. Profil, çok yönlü bir yamuk şeklindedir. Bir taraf 3 derecelik bir açıyla, tersi - 30 derece eğimlidir. Böyle bir iplik, 10-600 mm çapındaki parçaları birleştirir. Profil adımı 2-25 mm aralığındadır.

Yuvarlak diş GOST 6042–83, yayların birleştirilmesiyle oluşturulur. Aralarındaki eğim açısı 30 derecedir. Bu konfigürasyonun ana avantajı, artan aşınmaya karşı yüksek direnç olarak kabul edilir. Bu nedenle, bir boru hattı sisteminin oluşturulmasında yaygın olarak kullanılmaktadır.

Konu sınıflandırması

tablo 1

iplik tipi | Konu profili (bazı parametreler) | koşullu görüntü oymacılık | Standart | atama örnekleri | Dişli Bağlantı Tanımlama Örnekleri |

|

Metrik |

|

|

|

|

||

metrik konik |

|

|

|

|

|

|

boru silindirik |

|

|

|

|

|

|

boru konik |

|

|

|

|

|

|

konik inç |

|

|

|

|||

yamuk |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

||

dikdörtgen |

|

|

1.1 Metrik diş

Metrik diş (bkz. Tablo 1.2.1), sabitleme dişinin ana türüdür. Diş profili GOST 9150–81 tarafından belirlenir ve profil açısı b = 60° olan bir eşkenar üçgendir. Çubuk üzerindeki ipliğin profili, üstlerinin ve oluklarının körelme miktarı ile delikteki ipliğin profilinden farklıdır. Bir metrik dişin ana parametreleri şunlardır: nominal çap - d (D) ve diş adımı - P, GOST 8724–81 tarafından belirlenir.

GOST 8724–81'e göre, büyük aralıklı her nominal diş boyutu birkaç küçük adıma karşılık gelir. İnce cidarlı bağlantılarda, sıkılıklarını artırmak, hassas mekanik ve optik cihazlarda ayarlamalar yapmak, parçaların kendi kendine gevşemeye karşı direncini artırmak için ince hatveli dişler kullanılır. Dişlerin çap ve hatvelerinin fonksiyonel ve tasarım gereksinimlerini karşılayamaması durumunda ST SEV 183-75 "Enstrümantasyon için metrik diş" tanıtılır. Birkaç adım değeri aynı çapa karşılık geliyorsa, önce büyük adım uygulanır. Parantez içinde verilen çaplar ve diş hatveleri mümkünse kullanılmaz.

Konik bir metrik (bkz. Tablo 1.2.1) 1:16 konik diş kullanılması durumunda, diş profili, çaplar, hatveler ve ana boyutlar GOST 25229-82 tarafından belirlenir. GOST 9150–81'e göre bir dış konik dişe bir iç silindirik dişe bağlanırken, dış konik diş en az 0,8 derinliğe vidalanmalıdır.

1.2 inç iplik

Şu anda, bir inç dişinin ana boyutlarını düzenleyen bir standart yoktur. Daha önce var olan OST NKTP 1260 iptal edildi ve yeni gelişmelerde inç diş kullanımına izin verilmedi.

Ekipmanın onarımında bir inç diş kullanılır, çünkü inç dişli parçalar çalışır durumda. Bir inç dişinin ana parametreleri, inç cinsinden ifade edilen dış çap ve parçanın kesilen kısmının uzunluğunun inç başına adım sayısıdır.

1.3 Paralel boru dişi

GOST 6367-81'e göre, silindirik bir boru dişinin bir inç diş profili vardır, yani. tepe açısı 55 ° olan bir ikizkenar üçgen (bkz. Tablo 1.2.1).

Diş, 28'den 11'e kadar z adım sayısı ile "6'ya" çaplar için standartlaştırılmıştır. Nominal diş boyutu, borunun iç çapıyla (nominal deliğe) şartlı olarak ilişkilidir. Dolayısıyla, nominal çapı 1 mm olan bir dişin nominal çapı 25 mm ve dış çapı 33.249 mm'dir.

Boru dişleri, boruları ve ayrıca ince duvarlı silindirik parçaları bağlamak için kullanılır. Bu tür bir profil (55 °), boru bağlantılarının sızdırmazlığı (sızdırmazlık) için artan gereksinimler için önerilir. Bağlantının silindirik dişini boruların konik dişine bağlarken boru dişleri kullanılır, çünkü bu durumda çeşitli contalara gerek yoktur.

1.5 Konik boru dişi

Boru konik dişlerinin parametreleri ve boyutları, diş profilinin bir inç diş profiline karşılık geldiğine göre GOST 6211–81 tarafından belirlenir (bkz. Tablo 1.2.1). Diş, 1/16" ile 6" arasındaki çaplar için standartlaştırılmıştır (ana düzlemde, diş boyutları silindirik boru dişinin boyutlarına karşılık gelir).

Dişler, 1:16'lık bir konikliğe karşılık gelen bir konik açı φ / 2 = 1 ° 47 "24" (bir metrik konik diş için olduğu gibi) olan bir koni üzerinde kesilir.

Dişli, makinelerin ve takım tezgahlarının yakıt, yağ, su ve hava boru hatlarının dişli bağlantıları için kullanılır.

1.6 Trapez dişli

Yamuk ipliği, kenarları 30°'ye eşit olan bir ikizkenar yamuk şeklindedir (bkz. Tablo 1.2.1). 10 ila 640 mm çaplar için yamuk tek başlangıçlı dişin çaplarının ve adımlarının ana boyutları GOST 9481-81 tarafından belirlenir. Trapez dişli, önemli yükler altında ötelemeye dönüştürmek için kullanılır ve tek ve çoklu (GOST 24738-81 ve 24739-81) ve ayrıca sağ ve sol olabilir.

1.7 İtme dişi

GOST 24737-81 tarafından standartlaştırılmış itme ipliği, bir tarafı 3 ° açıyla dikey olarak eğimli, yani profilin çalışma tarafı ve diğeri eşit olmayan bir yamuk profiline sahiptir. 30 ° açı (bkz. Tablo 1.2.1) . Profilin şekli ve itme tek başlangıç dişi için hatve çaplarının değeri GOST 10177-82 tarafından belirlenir. Diş, 2 ila 24 mm'lik artışlarla 10 ila 600 mm çaplar için standartlaştırılmıştır ve eksenel yönde etki eden büyük tek taraflı kuvvetler için kullanılır.

1.8 Yuvarlak iplik

Yuvarlak dişler standartlaştırılmıştır. Yuvarlak bir dişin profili, düz bir çizginin bölümleriyle birbirine bağlanan yaylardan oluşur. Profilin kenarları arasındaki açı b = 30° (bkz. Tablo 1.2.1). İplik sınırlı bir ölçüde kullanılır: bağlantı parçaları için, bazı durumlarda vinç kancaları için ve ayrıca agresif bir ortama maruz kalma koşullarında.

1.9 Dikdörtgen iplik

Dikdörtgen dişler (bkz. Tablo 1.2.1) standartlaştırılmamıştır çünkü trapez dişlere göre daha yüksek verimlilik avantajlarının yanı sıra daha az dayanıklı ve üretimi daha zordur. Vida, kriko ve kurşun vida imalatında kullanılır.

Dişli kesiciler ve taraklar

Dişli kesiciler her türlü ipliği kesmek için kullanılır ve aşağıdaki avantajlara sahiptir: basit tasarım, üretilebilirlik ve çok yönlülük. Son avantaj, aynı kesicinin silindirik ve konik yüzeylerde çeşitli çaplarda ve hatvelerde dış ve iç dişleri kesebilmesidir.

Dişli kesiciler, kopyalama yöntemine göre çalışır, bu nedenle kesici kenarlarının profili, kesilen diş kökünün profiliyle eşleşmelidir. Verimliliği artırmak için bazen bir jeneratör kesme devresi de kullanılır.

İplik kesme işleminde ödeneğin kaldırılması, kaldırılan malzemenin yüksek derecede deformasyonu ile serbest olmayan kesme koşulları altında gerçekleştirilir. Bu durumda, ipliğin oluşumu, kural olarak, kesilen talaşların küçük bölümlerinde birkaç geçişte gerçekleştirilir. Bu bağlamda, diş açma işleminin verimliliği düşüktür, bu nedenle diş açma takımları esas olarak tek parça ve küçük ölçekli üretimde kullanılır.

Şekillendirilmiş bir alet olan diş açma kesiciler üç tip olabilir: çekirdek, prizmatik ve yuvarlak.

Şek. 1, çubuk tipi dişli kesicilerin tipik tasarımlarını göstermektedir:

- katı yüksek hız çeliği; lehimli sert alaşım plakalı; dış ve iç dişleri kesmek için kullanılan özel olarak şekillendirilmiş bir karbür kesici ucun mekanik olarak sabitlenmesiyle.

Pirinç. 1. Çubuk diş açma aletleri türleri:

a - yüksek hız çeliğinden; b - lehimli sert alaşımlı plaka ile; içinde - sert alaşımlı bir plakanın mekanik olarak sabitlenmesiyle.

Dar açılı dişlerin kesicilerle çok geçişli kesilmesiyle, bir diş profilinin oluşumu üç şemaya göre gerçekleştirilebilir (Şekil 2): a) profil - kesicinin radyal beslemesi ile; b) jeneratör - kesicinin iş parçasının eksenine açılı olarak beslenmesi ile; c) kaba işleme ve radyal besleme sırasında açılı beslemeden oluşan kombine - son işlem (son) işleme sırasında.

Jeneratör devresinin avantajı, geçişlerde karşılık gelen bir azalma sağlayan bir geçişte kesim tabakasının kalınlığındaki 2 kat artıştır. Bu durumda sağ kenar, işlenmiş yüzeyde basamaklar bırakarak yardımcı kenar olarak çalışır. Bu eksiklik, birleşik şemanın kullanımını düzeltmeyi mümkün kılar.

Pirinç. 2. Diş çekmede kullanılan kesme kalıpları:

bir profil; b - jeneratör;

c - kombine; g - trapez dişleri kesmek için

Derin profilli dişleri, örneğin trapez dişleri keserken, ön işlemlerde diş oluşumu, Şekil 2'de gösterildiği gibi farklı kesme kenarı profillerine sahip kesicilerle gerçekleştirilir. 2, Bay

Çubuk kesicilerin genellikle yeniden bileme için küçük bir marjı vardır ve iş parçasına göre kurulumları, şekillendirilmiş prizmatik ve yuvarlak diş kesiciler kullanıldığında ortaya çıkmayan belirli zorluklarla ilişkilidir.

Taraklar (Şekil 3) çubuk, prizmatik, yuvarlak olabilen çok dişli şekilli kesicilerdir. Esas olarak, ince hatveli sabitleme dişlerini, yani küçük profil yüksekliğine sahip dişleri kesmek için kullanılırlar.

Şekilde gösterildiği gibi. 3 g, tarakların kesme parçası, eksene ö açısıyla bilenmiş l1 uzunluğunda bir pah ve bir kalibrasyon parçası l2'den oluşur.

burada P iplik adımıdır.

Pirinç. 3. İplik kesme kalıpları:

a - sert alaşımlı bir plakanın mekanik olarak sabitlendiği çubuk;

b - prizmatik; yuvarlak; g - tarağın çalışan kısmı

Çalışma strokunun başlangıcında, tarak radyal bir beslemeye sahiptir ve daha sonra, hatveye eşit devir başına bir besleme ile dönen iş parçasının ekseni boyunca hareket eder.

İplik kesiciler

Makine mühendisliği pratiğinde, aşağıdaki ana tipte diş kesiciler kullanılır:

- tarak, disk, diş açma kafaları.

Dış ve iç diş açma için tornalama yerine frezeleme kullanımı, aşağıdakilerden dolayı üretkenlikte önemli bir artış sağlar:

1) kesme kenarlarının aynı anda talaşları (tarak kesiciler) ortadan kaldıran büyük bir toplam aktif uzunluğuna sahip çok dişli bir aletin kullanılması;

2) kesimin kalınlığının bir diş arttırılması (disk kesiciler);

3) kesicileri sert bir alaşımla (diş açma kafaları) donatarak kesme hızını artırmak.

Tarak kesiciler (Şekil 4), iş parçalarının silindirik ve konik yüzeylerinde ince hatveli dar açılı dış ve iç dişleri kesmek için kullanılır. Aslında bunlar, diş profiline karşılık gelen bir diş profiline sahip tek gövde üzerinde tek parça halinde yapılmış bir dizi disk kesicidir. Kesicinin ekseni boyunca dişler oluşturmak için düz veya sarmal oluklar kesilir.

|

|

|

|

|

Pirinç. 4. Tarak ipliği kesiciler:

a - silindirik montajlı; b - silindirik uç; c - konik dişleri kesmek için.

Tarak kesicilerin dezavantajı, kesicinin kesici kenarlarının noktalarının yörüngesi ile eksene dik bir bölümde elde edilen iplik eğrisi arasındaki uyumsuzluk nedeniyle kesilen ipliğin profilinin açısının bozulmasıdır. iş parçası.

Disk kesiciler, büyük derinliklerde, çaplarda ve uzunluklarda diş açmada uygulama bulmuştur. Örneğin, genellikle solucanlara, kılavuz vidalara vb. diş açarken kullanılırlar.

Şekil 5 Kurulum şeması disk kesici iş parçası ile ilgili

Diş açarken, disk kesicinin mandrelinin ekseni, iş parçasının eksenine φ açısında, dişin ortalama çapındaki açısına eşit olarak ayarlanır (Şekil 5). Kesici gerçekleştirir ve iş parçası - diş adımına eşit devir başına bir besleme ile ekseni boyunca dönme ve öteleme hareketleri.

Kılavuzlar, makine mühendisliğinde iş parçası deliklerindeki dişleri kesmek için yaygın olarak kullanılmaktadır ve tasarım ve geometrik parametreler açısından çok çeşitlidir.

Musluk, kesici dişler üzerinde ön, arka ve diğer açılar oluşturularak oluklar kesilerek alet haline getirilen bir vidadır. Makineye veya yakaya sabitlemek için bir sap ile donatılmıştır. Musluğun kesme kısmı çoğunlukla yüksek hız çeliğinden, daha az sıklıkla sert alaşımdan yapılır.

Sıkı kesme, yüksek kesme ve sürtünme kuvvetleri ve zor talaş kaldırma koşulları nedeniyle bir kılavuzla talaş kaldırma için kesme koşulları çok zordur.

Kılavuzların avantajları şunlardır: tasarımın basitliği ve üretilebilirliği, kendi kendine besleme nedeniyle diş kesme olasılığı, kılavuz imalatının doğruluğu ile belirlenen yüksek diş hassasiyeti.

Tasarım ve uygulamaya göre, musluklar aşağıdaki tiplere ayrılır:

1) manuel (çilingir) - iki veya üç sayıdan oluşan manuel tahrikli;

2) makine-manuel tek veya iki sayıdan oluşan bir sette - manuel veya makine tahrikli;

3) makine tek - bir makine sürücüsü ile;

4) somun - özel makinelerde somunlardaki dişleri kesmek için;

5) kalıplar - diş açma kalıplarında kesme ve buna bağlı olarak dişleri kalibre etmek için;

6) özel - çeşitli profillerin dişlerini kesmek için: yamuk, yuvarlak, baskı vb. ve ayrıca prefabrike ayarlanabilir, broş kılavuzları, konik kılavuzlar vb.

Musluğun ana parçaları (Şekil 6) şunlardır: kesme (giriş) ve kalibrasyon parçaları, talaş olukları, tüy ve diş sayısı, bağlantı elemanları ile şaft.

|

|

Pirinç. 6. Musluklar: a - musluğun ana unsurları; b - musluğun fotoğrafı.

Kılavuzun kesme kısmı, payın kesilmesi, kesilen dişin profilinin oluşturulması ve kesme bölgesinden talaşların çıkarılması ana işini gerçekleştirir. İpliğin doğruluğunu ve kılavuzların dayanıklılığını belirler.

Diş açma kalıbı, kesici tüylerin dişlerinde talaş delikleri delinerek ön ve arka köşeler oluşturularak kesici alete dönüştürülen bir somundur.

Cıvatalar, vidalar, saplamalar ve diğer bağlantı elemanlarında dış dişleri kesmek için kalıplar kullanılır. Kalıbın dış yüzeyinin şekline göre yuvarlak, kare, altıgen, boru vardır. Sıhhi tesisat işleri için topuzlara kesilir ve sıkıştırılır.

En yaygın kullanılanları, teknolojik olarak en gelişmiş ve kullanımı kolay olan yuvarlak kalıplardır. Otomatik çubuk torna tezgahlarında kalibre edilmiş yüksek hızlı çelik çubuklardan yapılmıştır.

Şek. Şekil 7, yuvarlak bir kalıbın tasarımını ve ana tasarımını ve geometrik parametrelerini göstermektedir. Yapısal parametreler: kalıbın dış çapı D kalınlığı B, talaş deliklerinin çapları dc ve merkezlerinin çevreleri dc, boşluk genişliği c, kalem genişliği b, minimum duvar kalınlığı e Kalıbın geometrik parametreleri: ön açı r, arka açı b ve açı giriş konisi c. Kalıbın dış yüzeyinde, bir bileziğe veya halkaya tutturmak için 90°'lik bir açıya sahip 3 veya 4 konik girinti vardır. Kalıpların aynı yüzeyinde, kalıpların iki veya üç kez yeniden taşlanmasından sonra kesilen, m = 0,4 ... 1,5 mm kalınlığında bir köprü oluşturan 60° açılı bir yamuk oluk yapılır.

|

|

Pirinç. 7. Kalıplar: a - yuvarlak kalıbın yapısal elemanları, b - kalıbın fotoğrafı

Soyut sorular.

İplik türlerini adlandırın. Bir metrik dişin özellikleri. İnç ipliğinin özellikleri. Silindirik boru dişlerinin özellikleri. Boru konik dişinin özellikleri. Trapez ipliğin özellikleri. Kalıcı bir iş parçacığının özellikleri. Yuvarlak bir ipliğin özellikleri. Dikdörtgen bir ipliğin özellikleri. Dişli kesicilerin kullanımı. Tarakların tanımı ve uygulamaları. İplik kesici tiplerini adlandırın. Musluğun tanımı. Musluk çeşitleri. Plaka tanımı.

Kullanılmış literatür listesi.

, "Hassasiyet teknolojisi" - M., lise, 1973. , "Makine mühendisliği teknolojisi (özel bölüm) - M., Mashinostroenie, 1973 "Makine mühendisliği teknolojisi" - M., Yüksek okul, Moskova, 1967 Makine mühendisliği teknolojisi. - M., Mühendislik 1990

Ahşap oymacılığı, zamanımızda inanılmaz derecede güzel ve çok popüler bir görünümdür. manuel işleme Odun. Oymalı iç detaylar, muhteşem görünümleriyle büyülüyor ve zengin ulusal gelenekleri yansıtıyor.

Çok ilginç ve faydalı bir şey yapmak için ellerini basitçe “kaşınan” yaratıcı insanlar, ahşap oymacılığına dikkat etmelidir. Kızlar ve kadınlar bunun sadece bir erkek mesleği olduğunu düşünebilirler. Ve yanılacaklar, çünkü ağaç oymacılığında erkeklerden daha az kadın ustası yoktur.

Yeni başlayanlar için ahşap oymacılığı hakkında

İç ve dış mekanları süslemek için kullanılabilir Farklı türde tasarlanmış olanı tercüme etmek için oymalar ve teknikler. Bu tür iğne işleriyle ilgileniyorsanız, ahşap işleme yöntem ve tekniklerine hakim olmanız gerektiğini anlamalısınız, gerekli araçlar ve oyma becerilerini geliştirmek.

Akıllı telefonların ve tabletlerin modern dünyasında, ahşap oymalarla süslenmiş ahşap bir stand çok orijinal görünüyor.

Basit ve süslü desenler ve süslemeler biçiminde ustaca yapılmış oyma, dünyayı canlandırıyor gibi görünüyor ve ona sofistike, çekicilik katıyor, lüks şeylerin sahibinin zevkini ve ustanın yeteneğini vurguluyor.

En iyi oymacıların eserleri tapınakları süslüyor. Moskova'da bulunan Eller Tarafından Yapılmayan Kurtarıcı'nın üst kilisesinin, Fili'deki En Kutsal Theotokos'un Şefaat Kilisesi'ndeki ikonostasisin fotoğrafına dikkat edin.

Hassas bir tada sahip modern ustalar gerçek şaheserler yaratır.

Ve bitirme ve koruma teknolojileri sayesinde tamamlanmış ürün küfün, böceklerin yıkıcı etkilerinden, bu oyma ahşap el sanatları yüzlerce yıldır insanlara hizmet ediyor.

Muhteşem oymalı mobilya parçalarına dikkat edin:

Şık kapılar:

İnanılmaz el yapımı figürler:

Çoğu zaman, uzmanlar el yapımı oymalar toplar. Her koleksiyona layık harika bir satranç.

Belki zamanla, ahşap oymacılığının şaheserleri koleksiyoncular tarafından özenle saklanacak veya tapınakları süsleyecektir.

Ağaç oymacılığı türleri

Tüm ahşap oymacılığı türleri arasında en ilginç olanı ajur veya iplik yoluyla arka planı olmayan, içinde yalnızca görüntünün kaldığı, biraz saydamlığı olan bir ağaçta. Bir örnek, kaplanmış bir oymadır - bu, bir usta tarafından yapıldıktan sonra bitmiş bir arka plana eklenen bir süslemedir.

geometrik oyma ahşap üzerinde – bu, birçok basit geometrik şekil kullanılarak bir desenin oluşturulduğu bir oyma türüdür (genellikle bir elmas kullanılır).

oryantal oyma ahşap üzerinde tuhaf formlarla ayırt edilir. Mısır, doğu ahşap oymacılığının beşiğidir.

kabartma oyma ahşap üzerinde. Bu teknikte görüntü, arka planın üzerinde veya onunla aynı seviyede bulunur. Bunlar, üç boyutlu bir görüntüye sahip çeşitli şekillerde oyulmuş panellerdir.

- Bu düz kabartma bir oymadır, ancak bol miktarda oyma ve sıva süslemesi, çeşitli çiçekler, bukleler, yapraklar, doğal olmayan pozlardaki insan figürleri, muhteşem fantastik hayvanlar ile ayırt edilir.

Kudrino köyünde ortaya çıktı. Bu tür oymacılıkta iyi bilinen ürünler tabutlar, vazolar, tabaklar, kepçeler ve ev dekorasyonu ürünleridir. Ana unsur çiçek süslemesidir: rozetler, bukleler ve dallar.

Hacimsel (heykel) oyma Heykeller, hayvan ve insan figürleri, oyuncaklar yapmak için harika. - hacimsel ipliğin bir alt türü. Bu, Moskova bölgesindeki Bogorodskoye köyünün ana sanatıdır. Ünlü Bogorodsk oyuncakları, ıhlamur ve kızılağaçtan yapılmış hayvan ve insan figürleridir.

Çoğu zaman ahşap İskandinav kiliselerini süslemek için kullanılır. Tanrıların ve çeşitli hayvanların resimleriyle, ahşap oymacılar kilise binalarının içinde ve dışında dekore edilmiştir.

- en basit ve oldukça tuhaf oyma türü. Düz bir arka plan üzerinde, usta oluklar - oluklar keserek bir desen oluşturur. Oyulmuş manzaralar - bir ağaçtaki manzara görüntüleri.

Tüm bu oyma türleri oldukça şartlıdır. Her usta, iş deneyimi, ahşap kalitesi ve yaratıcı ilhamı dikkate alarak içlerinden en kabul edilebilir olanı seçer.

Ne oyulabilir?

En basit merdiven, oyulmuş korkuluklarla süslenmiş, dönüştürülmüştür. korkuluk dikmeleri- bunlar sütun şeklinde kıvırcık sütunlar, merdivenlerin şık ve asil bir dekorasyonu. Ahşap korkuluklar, spiral ahşap merdivenle organik görünüyor.

Kısma."Düşük kabartma" için başka bir isim. Bu, uçakta heykelsi bir görüntü. Çoğu zaman bunlar insan ve hayvan figürleridir. .

Ahşap oyma aletleri seçimi

Her işte olduğu gibi, ahşap oymacılığının da kendine has sırları, ahşabın güzelliğini harika bir süslemede ortaya çıkarmanızı sağlayan nüanslar vardır. almak gerekiyor özel aletler ahşap oymacılığı için çizimler, kenarlıklar, dantel veya tür sahneleri şeklinde somutlaştırılacak ahşap oymacılığı için gerekli boşlukları ve eskizleri stoklayın.

Temel Araç Seti

Oyma aletlerinin kalitesine çok yüksek talepler getiriliyor. Elbette işçilik önemli bir rol oynar, ancak iyi seçilmiş ve keskinleştirilmiş araçlar fikrinizi hayata geçirmenize yardımcı olacaktır. Alete ilk bakışta deneyimli oymacılar, kalitesini anlatacak ve yeni başlayanlar, mağazada büyük bir seçimden kayboluyor.

Ahşap oymacılığı için temel set şunları içerir:

- birkaç bıçak ve keski;

- iğne dosyaları;

- metal için demir testereler;

- mengene;

- zımpara kağıdı;

- çeşitli matkaplarla matkap;

- Barlar.

Bıçaklar sadece yüksek kaliteli çelikten yapılmalıdır. Yaratıcılık için onları özel mağazalardan satın almak daha iyidir. İlk aşamada olmasına rağmen, sadece keskin bilenmiş bıçaklar yapacaktır. Tatyanka, Narex, Kogatana ve diğerlerinden bıçaklar mükemmel bir başlangıç görevi görecek.

Yerli aletler aynı olabileceğinden, pahalı bir yabancı alet seçmek gerekli değildir. iyi kalite ama çok daha ucuz

Becerinin gelişmesiyle birlikte bir takım aletlere, bir freze makinesine, bir matkaba vb. ihtiyacınız olabilir.

Oyma için keskiler

Bazen ahşap oymacılığı için keski yerine bilenmiş bir tornavida veya eğe kullanılır.

Düz keski- Bu, sonunda düz bir kesme kenarı bulunan uzun bir çubuktur. Genellikle için kullanılır birincil işleme Odun.

Keski yarım daireİş için en önemli araçlardan biridir. Yuvarlaklık derecesinde biraz farklıdırlar, yani orta, yuvarlak ve eğimlidirler.

Hala oluyor V- keskilerin figüratif bir versiyonu. Aşağıda size tanıtacağımız geometrik ahşap oymacılığı için faydalı olabilir.

Yeni başlayanlar için, ahşap oymacılığı için küçük bir set yeterlidir, ancak buna hemen alışmak için kalitelidir. doğru hareketler ve bas.

Bu videoda harika bir usta A. Yuriev oyma için hangi aletleri seçeceğimizi bizimle paylaştı.

Odun oyarken kendinizi yaralanmalardan nasıl korursunuz

Usta bir oymacının herhangi bir aleti düz bir ustura ile karşılaştırılabilir, bu nedenle onunla çalışırken güvenlik önlemlerine kesinlikle uyulmalıdır. Malzeme, keskin bir kenarın ellere çarpma olasılığını ortadan kaldırarak, bıçak veya keski serbestçe çalışabilecek şekilde yerleştirilmelidir.

Çalışılacak yer rahat ve temiz olmalıdır. Şu anda tüm gereksiz aletler düzgün bir şekilde katlanmalıdır, çünkü bunlar çok keskindir ve yaralanmalara neden olabilir.

İş malzemeleri

Oyma için her ahşap türünün artıları ve eksileri vardır. Yumuşak ahşapla çalışmak kolaydır, ancak çok fazla evlilik de olabilir. Bunlar titrek kavak, ıhlamur, huş. Yeni başlayanlar için bu ahşap en uygunudur.

Meşe, şimşir, maun daha pahalı ve karmaşık ağaçlardır. Sert ve dayanıklıdır, bu nedenle bu tür ahşaptan oymak zordur. Bu tür ahşaplarla çalışırken çok sık sıkıntılar yaşanır. Enstrüman veya master hasar görebilir.

Deneyimli bir oymacı, ardıç da dahil olmak üzere çeşitli ağaçlarla kolayca çalışabilir. Eh, yeni başlayanlar için ucuz malzemeler kullanmak daha iyidir - ladin, çam, armut veya huş.

Ağaç oymacılığı için hangi alet seçilirse seçilsin, güvenlik önlemlerine kesinlikle uyulmalıdır!

Geometrik iplik teknolojisi

Geometrik ahşap oymacılığı en kolay olarak kabul edilir ve yeni başlayanlar için harikadır. Tasarlanmış bir çizim oluşturmak için, ahşap oymacılığı için küçük bir alet setine sahip olmanız ve çizime açıkça dayanmanız gerekir. İçin geometrik oyma Ahşapta simetri ve tekrar çok önemlidir. Bu, harika bir ışık ve gölge oyunu sağlar.

Bu teknikte kesme tahtaları, ahşap paneller mutfakta harika görünüyor.

Geometrik oyma, basit geometrik şekillerden ardışık testere ile kesmeden oluşur: dikdörtgenler, üçgenler, kareler, eşkenar dörtgenler. Ancak sonuç, farklı aydınlatma koşullarında farklı görünen harika bir süs.

Yürütme sırası herhangi bir ahşap oymacılığı şöyledir:

- İlk olarak, tahtadan bir boşluk yapılır (tahta, güverte, boşluk).

- Ardından, tüm kusurların ve pürüzlerin giderildiği iş parçasının yüzeyinin kaba tesviyesi.

- Daha sonra özel kesicilerle dekoratif bir rölyef oluşturulur.

- Ana ipliğin tamamlanmasından sonra, bitirme - taşlama, emprenye, boyama, vernikleme.

İş parçası dizlerinin üzerindeyken çalışamazsın! Ustanın çalışmak için bir masası olmalıdır.

Master sınıfı "Bir kesme tahtası üzerinde geometrik oymacılık"

enstrümanlar. 2 ahşap oyma bıçağına ihtiyacınız olacak: üçgen eklem bıçağı ve kalem bıçağı, cetvel, pusula, kurşun kalem.

Çeşitli konfigürasyonların üçgen şekillerini kesmek ve ayrıca uzun düz çizgileri kesmek için bir üçgen eklem bıçağı gereklidir. Petal veya oluk gibi uzun çizgileri kesmek için bir kalem bıçağı kullanılır. Oyma bıçakları keskin ve rahat olmalıdır.

İlk adım. Tahtadaki desenin bir taslağını yapıyoruz. Pusula ve cetvel ile uygulanabilir. Ya da internetten alınan oyma kalıplarının çıktısını alıp karbon kağıdı kullanarak hazırlanan kesme tahtasına aktarabilirsiniz.

İkinci aşama. Yaprakları kesin. Kalem bıçağı kullanıyoruz.

Çalışma sırasında, başparmak tahtaya sıkıca bastırılır ve işaret parmağı tahtaya hafifçe dokunur. Bu, bıçağın yüzeye giriş derinliğini ve eğim açısını ayarlamaya yardımcı olacaktır. Ve başparmak bıçağın düzgün bir şekilde hareket etmesine yardımcı olacaktır. Önce bir yönde açılı olarak kesin, ardından tahtayı ters çevirin ve diğer tarafı kesin.

Talaş bir "ip" içinde kıvrılırsa - bıçak iyi, keskindir. GOI macunlu bir parça deri ile periyodik olarak baltalanmalıdır.

Üçüncü sahne. Üçgenleri bir kesici ile kesin. 45 derecelik bir açıyla “topuk” ile bıçağı üç taraftan desenin kenarlarına getirmeden bir ağaca kestik. Yuvalar her taraftan bir piramit şeklinde birleştirilmelidir. Düşen şerit güzel bir üçgen oluşturur.

Dördüncü aşama. Kesilemeyenleri, kenarları sık ve eşit olacak şekilde dikkatlice temizliyoruz. Aynı prensipte, tahtanın çevresinde oluklar ve üçgenler kesiyoruz.

Beşinci aşama. Her şeyi zımpara kağıdı ile taşlıyoruz, doğal emprenye ile işliyoruz. Her şey! İş yapılır. Mutfağı kullanışlı ve güzel dekore ediyoruz kesme tahtası ahşap oymacılığı ile.

Ağaç oymacılığı için çizimler

Ahşap oymacılığı yapmak için fotoğraflar, çizimler ve eskizler basitçe gereklidir. Boyutlu ürünler için ahşap oymacılığı için büyük bir desen kullanılır: evlerin cepheleri, kilise oymalı iç dekorasyon, pencereler.

İç mekan eşyaları ve mobilyalar için oymacılar, usta tarafından dikkatlice işlenmiş küçük desenler kullanır.

KULLANACAKSIN

arşivini sunuyoruz. Seçin, yazdırın, oluşturun.

Yeni başlayanlar için video ahşap oyma atölyeleri

Tabii ki, ahşap oymacılığı videoda özellikle etkileyici görünüyor. Kanal "EL OYUMU AHŞAP" yeni başlayanlar için geometrik oymanın özelliklerini gösterir.

Kadınların ahşap oymacılığına bakışı. Kanal tatiankacarvingçiçek yaprakları ve yapraklarının nasıl yapıldığını gösteriyor.

Konstantin Belyaev kanalında oymacılık için kesiciler hakkında ayrıntılı olarak konuşuyor.

Ve bu videoda İnşaatçı İvan kabartma uçak oymacılığının nasıl yapıldığını gösterir:

Bu makale size ahşap oymacılığına başlamanız için ilham verdiyse çok mutlu olacağız!

Makineler, mekanizmalar, cihazlar, cihazlar ve yapılardaki detaylar bir şekilde birbirine bağlıdır. Bu bağlantılar gerçekleştirmek çeşitli fonksiyonlar, ve her şeyden önce iki türe ayrılır: hareketli ve hareketsiz.

Sabit bağlantı - parçaların bağlantısı, çalışma sırasında göreceli konumlarının değişmezliğini sağlar. Örneğin, kaynaklı, bağlantı elemanları kullanılarak yapılan bağlantılar vb. Hareketli bağlantı, parçaların çalışma durumunda göreli hareket etme yeteneğine sahip olduğu bir bağlantıdır. Örneğin, dişli bağlantısı.

Sabit ve hareketli bağlantılar, sırayla, bağlantının sökülme olasılığına bağlı olarak ayrılabilir ve sökülemez olarak ayrılır.

Tek parça bağlantı - parçaların şeklini veya bağlantı elemanlarını bozmadan ayrılamayan bir bağlantı. Örneğin, bağlantı kaynaklı, lehimli, perçinli vb.

Ayrılabilir bağlantı - bağlı veya bağlantı elemanlarını deforme etmeden tekrar tekrar kesilebilen ve bağlanabilen bir bağlantı. Örneğin, bir cıvata, vida, kama, anahtar, dişli vb. ile dişli bir bağlantı.

Bu makale, çeşitliliği günlük yaşamda oldukça sık karşılaşılan dişli bağlantılara genel bir bakış için ayrılmıştır.

Dişli bağlantı - bir diş kullanarak parçaların bağlantısı. Oymanın ne olduğunu herkes biliyor, herkes gördü. Birçok insan, ipliklerin birbirinden farklı olduğunu da bilir, çünkü farklı boyutlar, adım vb. Bununla birlikte, pek çok insan bunun nasıl düzenlendiğini anlamıyor ve ayrıca bize tanıdık gelen sadece silindirik bir metrik diş değil, aynı zamanda başka birçok türü de var.

1. İplik kavramı

İplik, düz bir konturun silindirik veya konik bir yüzey boyunca helisel hareketiyle oluşan bir yüzey, başka bir deyişle bu yüzey üzerinde oluşan sabit hatveli bir spiraldir.

Şekil 1 - İplik

Randevu ile, dişler sabitleme (sabit bir bağlantıda) ve hareketli veya kinematik (hareketli bir bağlantıda) olarak ayrılır. Genellikle sabitleme dişleri ikinci bir işleve sahiptir - dişli bağlantıyı sızdırmaz hale getirerek sıkılığını sağlar, bu tür dişlere tutturma-sızdırmazlık denir. Özel bir amacı olan özel iplikler de vardır.

İpliğin kesildiği yüzeyin şekline bağlı olarak silindirik veya konik olabilir.

Yüzeyin konumuna bağlı olarak, diş dış (çubuk üzerinde kesilmiş) veya iç (delikte kesilmiş) olabilir.

Profilin şekline bağlı olarak üçgen, yamuk, dikdörtgen, yuvarlak, özel iplikler ayırt edilir.

Üçgen iplik metrik, boru, konik inç, yamuk dişe bölünmüştür - yamuk, kalıcı, kalıcı takviyeli.

Sahanın boyutuna göre, iplikler büyük, küçük ve özeldir.

İş parçacığı sayısına göre, dişler tek başlangıçlı ve çok başlangıçlı dişlere ayrılır.

Helezon yönünde, sağ iplik (iplik saat yönünde kesilir) ve sol iplik (iplik saat yönünün tersine kesilir) ayırt edilir.

Şekil 2'de, ipliklerin tüm sınıflandırması bir diyagram şeklinde sunulmaktadır:

Şekil 2 - Dişlerin sınıflandırılması

Yukarıdaki sınıflandırmaya ek olarak, tüm iplikler iki gruba ayrılır: standart ve standart olmayan; standart iş parçacıkları için tüm parametreleri GOST'ler tarafından belirlenir. Ana iş parçacığı parametreleri GOST 11708-82 tarafından tanımlanır. Bunlar sözde genel amaçlı standart dişlerdir. Bunlara ek olarak, özel bir iplik kavramı vardır. Özel dişler, standart bir profile sahip ancak aşağıdakilerden farklı olan dişlerdir. standart boyutlarçap veya diş adımı ve standart olmayan bir profile sahip dişler. Standart olmayan dişler - kare ve dikdörtgen - tüm diş parametrelerinin belirtildiği ayrı çizimlere göre yapılır. (5. Bölümde daha fazla ayrıntı, ipliğin operasyonel amacı ve uygulaması).

3. Diş profilleri ve parametreleri

Diş profilleri aşağıdaki özelliklerle karakterize edilir:

. metrik diş 60°'lik bir açıyla eşkenar üçgen şeklinde bir profile sahiptir. İpliğin çıkıntıları ve boşlukları kördür (GOST 9150-2002).

Metrik dişler silindirik ve koniktir.

. Boru dişlisi 55 ° 'nin üstünde bir açıya sahip ikizkenar üçgen şeklinde bir profile sahiptir. Boru dişleri ayrıca silindirik veya konik olabilir.

. konik inç iplik eşkenar üçgen şeklinde bir profile sahiptir.

Diş inç konik

. yuvarlak iplik yarı dairesel bir profile sahiptir.

. trapez iplik yanlar arasında 30 ° açı ile ikizkenar yamuk şeklinde bir profile sahiptir.

. itme ipliğiÇalışma tarafı 3° ve çalışmayan taraf 30° eğim açısına sahip eşit olmayan bir yamuk profiline sahiptir.

. dikdörtgen iplik dikdörtgen bir profile sahiptir. İplik standartlaştırılmamıştır.

Dikdörtgen standart olmayan iplik

İplik Seçenekleri

Ana iş parçacığı parametreleri şunlardır:

Diş çapı(d) ipliğin oluşturulacağı yüzeyin çapıdır.

Şekil 3 - Dış çap

iplik adımı(P), dönme ekseninin bir tarafında aynı eksen düzleminde uzanan, aynı adı taşıyan en yakın diş profili yanlarının orta noktaları arasındaki diş eksenine paralel bir çizgi boyunca olan mesafedir (GOST 11708-82).

İplik vuruşu(Ph), dişli bir parçanın bir devirde (360°) nispi eksenel yer değiştirmesidir, nР'nin çarpımına eşittir, burada n diş başlama sayısıdır. Tek başlangıçlı bir iş parçacığı için, giriş, çıkışa eşittir. Bir profilin hareketiyle oluşan dişe tek yollu, iki, üç veya daha fazla aynı profilin hareketiyle oluşturulan dişe çoklu yol (iki, üç yol vb.) denir. Başka bir deyişle, bir cıvata ve somun üzerinde bir spiral değil, iki veya üç aynı anda kesilir. Çoklu başlangıç dişleri genellikle yüksek hassasiyetli ekipmanlarda, örneğin fotoğraf ekipmanlarında, karşılıklı dönüş sırasında parçaların konumunu benzersiz bir şekilde konumlandırmak için kullanılır. Böyle bir iplik, normalden, sonundaki dönüşlerin iki veya üç başlangıcından ayırt edilebilir.

Şekil 4 - Diş Adımı ve Diş Ucu

Diş üç çapla karakterize edilir: dış d (D), iç d1 (D1) ve orta d2 (D2). Dış diş çapları d, d1 ve d2 olarak adlandırılır ve delikteki iç dişler D, D1 ve D2'dir.

Şekil 5 - Diş çapları

- dış (nominal) çap d (D) - dış (d) veya iç dişin (D) oluklarının üst kısımlarında açıklanan hayali bir silindirin çapı. Bu çap çoğu diş için belirleyicidir ve diş tanımına dahildir;

- ortalama çap d2 (D2) - generatrisi diş profiliyle, oluk ile kesişme noktasında oluşturulan segmentleri nominal diş adımının yarısına eşit olacak şekilde kesişen silindirin çapı;

- iç çap d1 (D1), dış (d1) oluklarında veya iç dişin (D1) üst kısımlarında yazılı silindirin çapı.

Çizimde sarmal bir yüzeyin yapımı uzun ve karmaşık bir süreçtir, bu nedenle, ürün çizimlerinde, iplik GOST 2.311-68'e göre şartlı olarak tasvir edilmiştir. dış çap ve iç çap boyunca düz ince çizgiler.

Şekil 6 - Çubuk üzerindeki ve delikteki ipliğin görüntüsüne bir örnek

4. İplik tanımı

Diş tanımı genellikle diş tipinin harf gösterimini ve nominal çapı içerir. Ek olarak, diş adımı (veya TPI - inç başına diş sayısı - inç başına dönüş sayısı), çok başlangıçlı bir diş için başlatma sayısı, dişli deliğin çapı ve yön (sol, sağ) verilebilir. atamada.

Metrik diş- milimetre cinsinden adım ve temel diş parametreleri ile. 1 ila 600 mm nominal çap ve 0,25 ila 6 mm adım aralığı ile geniş bir uygulama yelpazesine sahiptir. Metrik diş, ana sabitleme dişidir. Bu, büyük veya küçük adımlı, çoğunlukla sağ elini kullanan, tek başlangıçlı bir ipliktir. Bir metrik dişin tanımı, M harfini ve dişin nominal çapını içerir ve büyük adım gösterilmez: M5; M56. İnce hatveli dişler için M5 × 0,5 diş hatvesi ayrıca belirtilir; M56×2. Sol iplik için sembolün sonuna LH harfleri konur, örneğin: M5LH; М56×2 Sol. Diş tanımı ayrıca doğruluk sınıfını da gösterir: M5-6g.

Tanımlama örneği:

M 30 - 30 mm dış çapa ve geniş bir diş adımına sahip metrik diş;

M 30 × 1.5 - 30 mm dış çapa sahip metrik diş, 1.5 mm ince adım.

Metrik dişler sızdırmaz bağlantılarda geniş uygulama alanı bulamasa da, bu olasılık standartlarda yer almaktadır. Bunlar metrik konik ve silindirik dişlerdir.

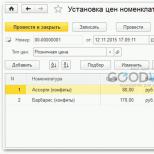

Metrik konik diş GOST 25229-82'ye (ST SEV 304-76) göre 1:16 koniklik ve 6 ila 60 mm nominal çapla gerçekleştirilir. Kendinden sızdırmaz konik dişli bağlantıların yanı sıra GOST 9150-2002'ye göre nominal profile sahip bir iç silindirik dişli dış konik dişli bağlantıları için tasarlanmıştır. Bir metrik konik dişin tanımı, diş tipini (MK harfleri), dişin nominal çapını ve diş hatvesini içerir. LH harfleri, sol iplik için sembolün sonuna yerleştirilir.

Tanımlama örneği:

MK 30×2 LH - dış çapı 30 mm, diş adımı 2 mm olan sol metrik konik diş.

Metrik paralel diş (profil ile)1,6 ila 200 mm nominal çapa ve 60° nokta profiline sahip bir metrik dişe (M) dayalıdır. Ana farkı, dişli boşluğunun yarıçapı arttırılmış (0.15011P'den 0.180424P'ye) sahip olan vidadadır; bu, silindirik bir metrik dişe dayalı dişli bağlantıya daha yüksek ısıya dayanıklı ve yorulma nitelikleri verir. Metrik silindirik diş MJ harfleriyle gösterilir, ardından nominal diş çapının milimetre cinsinden sayısal değeri, hatvenin sayısal değeri, ortalama çap için tolerans alanı ve çıkıntıların çapı için tolerans alanı gelir.

İç diş MJ, nominal çap ve hatve aynıysa, yani normal bir metrik vida, böyle bir dişe sahip bir somuna vidalanabilirse, dış diş M ile uyumludur.

Tanımlama örneği:

MJ6×1-4h6h - nominal çapı 6 mm, hatvesi 1 mm, ortalama çapı 4h olan bir tolerans alanı ve çıkıntıların çapının tolerans alanı 6h olan şaft yüzeyindeki dış diş.

İnç diş farklılıkları İngiliz BSW (Ww) ve BSF standartları için ipliğin tepesindeki açı 55 derece veya Amerikan sisteminde (UNC ve UNF) 60 derece (metrikte olduğu gibi) ve diş hatvesi olduğu için metrik olandan iplik uzunluğunun inç başına dönüş iplik sayısının oranı olarak hesaplanır. Metrik ve inç dişleri birleştirmek mümkün değildir, bu nedenle metrik sisteme sahip ülkelerde sadece inç boru dişleri kullanılır.

İnç dişlerinde, tüm diş parametreleri inç cinsinden ifade edilir (çoğunlukla sayısal değerden hemen sonra yerleştirilmiş bir çift çizgi ile gösterilir, örneğin, 3 "= 3 inç), diş adımı bir inçin kesirlerindedir (inç \u003d 2.54 santimetre). Boru inç dişleri için inç cinsinden boyut, dişin boyutunu değil, borudaki nominal açıklığı gösterirken, dış çap aslında çok daha büyüktür. Boru dişinin bir özelliği, tam olarak, üretim malzemesine ve boruların tasarlandığı çalışma basıncına bağlı olarak daha kalın veya daha ince olabilen boru duvarlarının kalınlığını hesaba katmasıdır. Bu nedenle, boru dişlerinin inç standardı anlaşılabilir ve tüm dünyada metrik kuralların bir istisnası olarak kabul edilmektedir.

Boru seçiminde önemli olan tek parametre inç diş çapları değildir. Dikkate alınması gerekenler: diş derinliği, diş adımı, dış ve iç çap, diş profili açısı. Bu durumda diş adımının inç cinsinden veya hatta milimetre cinsinden değil, dişlerde hesaplandığını belirtmekte fayda var. İplik, kesilmiş bir oluğu ifade eder. Bu nedenle, hesaplama, bir inç ölçülen boru uzunluğu üzerinde kaç oluk açıldığına dayanmaktadır. Örneğin, sıradan su borularında yalnızca iki tür diş adımı vardır: 1.8 mm'lik bir metrik adıma karşılık gelen 14 diş ve 2,31 mm'lik bir metrik adım olan 11 diş.

Tablo 2, yukarıdaki dişlerin en yaygın boyutları için "metrik" dişe göre "inç" ve "boru" silindirik dişler arasındaki ana farkları gösterir.

* ile işaretli konular mümkünse kullanılmamalıdır.

Doğal olarak, çap ve hatveyi hesaplamak için bu tür özel standartlar sadece gerekli değerlerin belirlenmesini karıştırır. Bu nedenle, bir inç diş varlığında diş sayısını ve boru çapını belirlemek için tablolar geliştirilmiştir. Ayrıca, herhangi bir ambalaj her zaman değerini ve standardını belirtir. Ancak yine de, veriler yaklaşıktır ve olası bir hata asla göz ardı edilmemelidir.

* Beden belirlenirken 1. sıradaki değerler tercih edilmelidir.

Üstte 55° açılı ikizkenar üçgen şeklinde bir profile sahiptir, üstleri ve altları yuvarlatılmıştır (GOST 6357-81).

İplik sembolü G harfinden, nominal diş çapının inç cinsinden tanımından ve ortalama çapın doğruluk sınıfından oluşur. Sol dişler için tanım LH harfleriyle tamamlanır.

Tanımlama örneği:

G 1 1/2-A - 1 1/2" boyutunda silindirik boru dişi, doğruluk sınıfı A;

1/4-20 BSP - B.S.93 standardına (İngiltere) göre Whitworth boru silindirik diş.

silindirik bir boru dişininkine benzer bir profile sahiptir. GOST 6211-81 silindirik boru dişi olan ürünlerle konik dişli (konik 1:16) boruları bağlamak mümkündür.

İplik sembolü, nominal çapın inç cinsinden boyutu olan R harflerinden oluşur. Rc tanımı, boru konik iç dişleri için kullanılır. Sol ipliğin sembolü LH harfleriyle desteklenir.

Tanımlama örneği:

R 1 1/2 - 1 1/2 "boyutunda boru konik dış diş;

R 1 1/2 LH - dış sol konik boru dişi;

Rc 1/2 - boru dişi konik iç;

BSPT 1 1/2 - B. S.93 standardına (İngiltere) göre konik boru iç dişi.

60° profil açısı ile GOST 6111-52, 1:16 koniklik ile konik bir yüzey üzerinde kesilir.

Tanım, K harfinden ve boyutun bir göstergesi olan inç cinsinden diş boyutundan oluşur, boru dişlerinde olduğu gibi lider hattın rafına uygulanır. Tanımlama örneği:

GOST 6111-52'ye göre K 3/4". ANSI/ASME B 1.20.1'e (ABD) göre 3/8-18 NPT ataması.

Hareket ve çabayı aktarmaya hizmet eder. Yamuk diş profili, kenarları 30°'lik bir açıya sahip ikizkenar yamuktur. Her çap için, diş tek başlangıçlı ve çok başlangıçlı, sağ ve sol GOST 9484-81 olabilir.

Tek başlangıçlı bir dişin ana boyutları, çapları, aralıkları, toleransları GOST 24737-81, 24738-81, 9562-81'e göre standartlaştırılmıştır. Çok başlangıçlı iş parçacıkları için bu parametreler GOST 24739-81'dedir.

Tek başlangıçlı dişin sembolü, nominal diş çapının değeri, hatve, tolerans alanı olan Tr harflerinden oluşur.

Tanımlama örneği:

Тr 40×6-8е - 40 mm çapında, 6 mm aralıklı trapez tek başlangıçlı dış diş; Tr 40×6-8e-85 - aynı makyaj uzunluğu 85 mm;

Tr 40×6LH-7H - iç sol için aynı.

Strokun sayısal değeri, çoklu başlangıç diş sembolüne eklenir:

Tr 20 × 8 (P4) -8e - 8 mm stroklu ve 4 mm adımlı 20 mm çapında trapez çok yollu dış diş.

Eşit olmayan bir yamuk profiline sahiptir. Profil boşlukları yuvarlatılmıştır, her çap için üç farklı hatve vardır. GOST 10177-82, büyük eksenel yüklerle hareket aktarımına hizmet eder.

İtme dişleri S harfleriyle gösterilir, ardından milimetre cinsinden nominal diş çapını, diş hatvesini (bu diş çok yollu ise hareket ve hatve), dişin yönünü (doğru diş için göstermeyin, çünkü sol harf LH) ve diş doğruluk sınıfı.

Tanımlama örneği:

S 80×10 - 80 mm dış çapa ve 10 mm adım adıma sahip tek başlangıçlı baskı dişi;

S 80 × 20 (P10) - 80 mm dış çapa, 20 mm strok ve 10 mm adıma sahip iki başlangıçlı itme dişi.

özel iplik standart bir profille, ancak standart olmayan bir adım veya çapla, şunu belirtir: Sp M40 × 1.5 - 6g.

Dikdörtgen iplik (kare). Dikdörtgen (veya kare) standart olmayan bir profile sahip bir iplik, bu nedenle tüm boyutları çizimde belirtilmiştir. Ağır yüklü hareketli dişli bağlantıların hareketini aktarmak için kullanılır. Genellikle yük ve kılavuz vidalar üzerinde gerçekleştirilir.

Aynı yarıçapa sahip iki yayın konjugasyonu ile elde edilen bir profile sahiptir. GOST 13536- 68 yuvarlak dişlerin profilini, temel boyutlarını ve toleranslarını tanımlar. Bu iplik, karıştırıcı vana milleri ve GOST 19681-94 tuvalet muslukları ve su muslukları için kullanılır. Yalnızca bir çap d = 7 mm ve hatve P = 2,54 mm vardır.

Tanımlama örneği:

Kr 7 × 2.54 GOST 13536-68, burada 2.54 mm cinsinden diş adımı, 12 mm cinsinden nominal diş çapıdır.

Benzer bir profil, ST SEV 3293-81'e göre yuvarlak bir dişe sahiptir (ancak 8 ... 200 mm çaplar için), doğrudan aşağıdaki gibi yürürlüğe girmiştir. devlet standardı. İplik, vinç kancaları için ve ayrıca agresif ortamlara maruz kalma koşullarında kullanılır.

Tanımlama örneği:

Rd 16 - dış çapı 16 mm olan yuvarlak diş; Rd 16LH - 16 mm çapında yuvarlak diş, sol.

5. İpliğin operasyonel amacı ve uygulaması

Dişli bağlantılar makine mühendisliğinde yaygındır (çoğu modern makinede tüm parçaların %60'ından fazlasında diş vardır). Operasyonel amaca göre, iplikler ayırt edilir Genel kullanım ve özel, belirli bir mekanizmanın bir tür parçasını bağlamak için tasarlanmıştır. İlk grup konuları içerir:

1.) sabitleme- metrik, inç, makine parçalarının sökülebilir bağlantısı için kullanılır. Ana amaçları, uzun süreli çalışma sırasında çeşitli yükler altında ve çeşitli sıcaklık koşullarında parçaların eksiksiz ve güvenilir bir şekilde bağlanmasını sağlamaktır.

2.) koşma veya kinematik - yamuk ve dikdörtgen, kılavuz vidalar, takım tezgahlarının ve masaların kaliperlerinin vidaları için kullanılır ölçü aletleri vb. Ana amaçları, en az sürtünme ile doğru hareketi sağlamak ve dikdörtgen dişler için, ayrıca uygulanan bir kuvvetin etkisi altında kendiliğinden gevşemeyi ortadan kaldırmaktır; İtme (preslerde ve krikolarda) ve yuvarlak, dönme hareketini doğrusal harekete dönüştürmek için tasarlanmıştır. Nispeten düşük hızlarda büyük çabalar algılarlar. Ana amaçları, düzgün dönüş ve yüksek yük kapasitesi sağlamaktır (hassas mikrometrik aletler için, artan doğrulukta metrik dişler kullanılır). Yuvarlak iplik, GOST 20275-74'e göre su muslukları için ve GOST 19681-94'e (Su katlama için sıhhi tesisat armatürleri) uygun olarak karıştırıcılar, musluklar, vanalar, miller gibi elemanlarda yaygın olarak kullanılmaktadır.

3.) Montaj ve sızdırmazlık (boru ve güçlendirme) - boru şeklindeki silindirik ve konik metrik inç ve konik, boru hatları ve bağlantı parçaları için kullanılır, temel amacı düşük basınçlarda bağlantıların (şok yükleri hariç) sızdırmazlığını sağlamaktır.

GOST 6357-81'e göre silindirik boru dişleri, su ve gaz borularında, bağlantı parçalarında (kaplinler, dirsekler, çaprazlar vb.), Boru bağlantı parçalarında (kapı vanaları, vanalar vb.) kullanılır.

GOST 6211-81'e göre konik boru dişleri, yüksek basınç ve sıcaklıklarda (valflerde ve gaz silindirlerinde) boru bağlantılarında, bağlantının daha sıkı olması gerektiğinde kullanılır.

İkinci gruba atandı, özel ipliközel bir amacı vardır ve belirli özel endüstrilerde kullanılır. Bunlar aşağıdakileri içerir:

1.) metrik sıkı iplik- çubukta (saplamada) ve en büyük boyunca delikte (sokette) yapılan iplik sınır boyutları; sıkı geçmeli dişli bağlantılar oluşturmak üzere tasarlanmıştır.

2.) boşluklu metrik diş- için gerekli iplik kolay sağlanması ipliğin yüzeyini kaplayan oksit filmlerinin ayarlanması (birleştirilmesi) için koşullar yaratıldığında, yüksek sıcaklıklarda çalışan parçaların dişli bağlantılarının makyajı ve kopması.

3.) saat ipliği (metrik)- saat endüstrisinde kullanılan iplik (0,25 ila 0,9 mm arasındaki çaplar).

4.) mikroskop ipliği- tüpü merceğe bağlamak için tasarlanmış iplik; iki boyutu vardır:

4.1) inç - çap 4/5 "" (20.270 mm) ve eğim 0.705 mm (1"" başına 36 diş);

4.2) metrik - çap 27 mm, hatve 0.75 mm;

5) oküler çoklu iplik- optik cihazlar için önerilir; iplik profili - 60 ° açılı ikizkenar yamuk.

Dişler için performans gereksinimleri, dişli bağlantının amacına bağlıdır. Tüm dişler için ortak olan, bağlantıların performansını korurken bağımsız olarak üretilen dişli parçaları ayarlamadan dayanıklılık ve makyaj gereksinimleridir. Kısaca özetlemek gerekirse, operasyonel amaçlar için kullanılan ana iş parçacıkları aşağıdaki tablo şeklinde görüntülenebilir:

6. Diş boyutunun belirlenmesi

Kural olarak, farklı bağlantı parçaları üzerindeki dişler benzer görünür, bu da diş tipini görsel olarak belirlemeyi zorlaştırır. Bağlantı parçasındaki diş, ana parametrelerin bir diş mastarı ve kumpas ile ölçülmesi ve sonuçların diş tablosu ile karşılaştırılmasıyla belirlenir.

Şekil 7 - Diş parametrelerinin ölçümü

İki tip diş mastarı vardır: M 60o damgalı - 60 ° profil açılı metrik dişler için ve D 55o markalı - 55 ° profil açılı inç ve boru dişleri için. Metrik dişler için diş ölçerin her bir tarağı üzerinde, inç ve boru dişleri için mm cinsinden diş adımını gösteren bir sayı damgalanmıştır - 25,4 mm (1 "= 25,4 mm) uzunluğundaki adım sayısı.

7. İplik kesme yöntemleri

İplik yapmak için ana yöntemler şunlardır:

- torna tezgahlarında kesiciler ve taraklarla kesmek;

- diş açma başlıklı kalıplarla kılavuz çekme;

- düz veya yuvarlak haddeleme kalıplarıyla soğuk ve sıcak haddeleme;

- özel diş frezeleme takımları ile frezeleme;

- aşındırıcı tekerleklerle taşlama.

Diş üretim yönteminin seçimi, diş boyutlarının üretim tipine, iş parçası malzemesinin doğruluğuna vb. bağlıdır.

Şekil 8 - Diş açma aracı

1. Kesicilerle diş açma. Dişli kesiciler ve taraklar yardımıyla vidalı kesme makineler hem dış hem de iç dişleri keser (12 mm ve üzeri çaptan başlayan iç diş). Kesicilerle diş açma yöntemi nispeten düşük üretkenlik ile karakterize edilir, bu nedenle şu anda esas olarak küçük ölçekli ve bireysel üretimde ve ayrıca kurşun vida kalibrelerinin hassas vidalarının oluşturulmasında vb. kullanılmaktadır. Bu yöntemin avantajı kesici takımın basitliği ve ortaya çıkan dişin nispeten yüksek doğruluğudur.

2. Kalıplar ve kılavuzlarla diş açma. kendi kendine ölür Tasarım özellikleri yuvarlak ve sürgülü olarak ayrılmıştır. Montaj kesme ve diğer işlerde kullanılan yuvarlak kalıplar, tek geçişte 52 mm çapa kadar dış dişleri kesmek için tasarlanmıştır. Daha büyük dişler için, aslında sadece diğer aletlerle önceden kestikten sonra ipliği soymaya yarayan özel tasarımlı kalıplar kullanılır. Kayar kalıplar, kesme işlemi sırasında kademeli olarak birbirine yaklaşan iki yarıdan oluşur. Musluk, kesici kenarları oluşturan uzunlamasına düz veya sarmal oluklar ile bölünmüş bir dişe sahip çelik bir çubuktur. Aynı oluklar talaşlardan çıkmaya yarar. Uygulama şekline göre musluklar manuel ve makineli musluklar olarak ikiye ayrılır.

3. İplik yuvarlama. Şu anda iplik üretiminin ana endüstriyel yöntemi, özel diş ovalama makinelerinde tırtıl açmaktır. Parça bir mengeneye sıkıştırılır. Bu durumda yüksek verimlilikte ürünün yüksek kalitesi (şekil, boyut ve yüzey pürüzlülüğü) sağlanır. Diş çekme işlemi, talaş kaldırmadan parçanın yüzeyinde bir diş oluşturmaktır. plastik bozulma iş parçasının yüzeyi. Şematik olarak, bu gibi görünüyor. Parça, dişli bir profile sahip iki düz kalıp veya silindirik silindir arasında yuvarlanır ve aynı profildeki bir diş, çubuk üzerine ekstrüde edilir. Haddelenecek ipliğin en büyük çapı 25 mm, en küçük çapı 1 mm'dir; iplik uzunluğu 60…80 mm.

4. Diş frezeleme. Dış ve iç dişlerin frezelenmesi özel diş freze makinelerinde gerçekleştirilir. Bu durumda, döner tarak kesici, radyal beslemede parçanın gövdesine dalar ve yüzeyindeki ipliği frezeler. Periyodik olarak, özel bir fotokopi makinesinden parçanın veya kesicinin, parçanın bir dönüşü sırasında diş adımına eşit miktarda eksenel bir hareketi vardır.

5. Hassas dişlerin taşlanması. Bir diş oluşturma yöntemi olarak taşlama, esas olarak, nispeten kısa dişli parçalarda, örneğin dişli tapalarda - dişli silindirlerin göstergelerinde, vb. doğru bir diş elde etmek için kullanılır. diş adımı bir devirde parça yüzeyinin bir kısmını keser (taşlar). Makinenin tasarımına ve bir dizi başka faktöre bağlı olarak, diş iki ila dört veya daha fazla geçişte taşlanır.

8. Yabancı iplik türleri

Dünyada, Büyük Britanya (BS), Almanya (DIN), Fransa (NF), Japonya (JIS), ABD (UNC) gibi ülkelerde hak edilmiş saygın standartlar kullanılmaktadır. Farklılıklarının ana nedenleri, geleneksel olarak farklı ölçüm sistemleri ve farklı ülkelerdeki diş boyutlarını belirleme yolları ve ayrıca dişler için özel uygulamalardır. Bununla birlikte, geçen yüzyılda, metrik ISO standardı- Teknik uzmanların karşılıklı anlayışına katkıda bulunan Uluslararası Standardizasyon Örgütü (Uluslararası Standardizasyon Örgütü).

En yaygın yabancı iplik türleri şunları içerir:

- Metrik ISO

- Whitworth ipliği (Whitword ipliği)

- trapez iplik

- yuvarlak iplik

- İtme ipliği

Verilen özet tablo, yirmiden fazla iplik türünün (genel makine yapımı petrol ve gaz çeşitleri) uygunluğunu açıklar ve bu alanı düzenleyen yerli ve yabancı düzenleyici ve teknik belgelere atıfta bulunur.

Yukarıdaki Tablo 8 sadece bolluk hakkında genel bir fikir verdiğinden farklı tür bunları düzenleyen iş parçacıkları ve belgeler ve büyük miktarda veri, iç ve dış standartların iş parçacıklarını tam olarak karşılaştırmaya ve karşılaştırmaya izin vermez, örneğin uyumluluk düşünün çeşitli tipler genel mühendislikte diğerlerinden daha yaygın olan üçgen iplik.

ve onlara bağlar. Özellikler »

OST NKTP 1260 "55 derecelik profil açısına sahip inç diş"

Diş - parçaları bağlamak (vidalamak veya sıkmak) için tasarlanmış belirli bir profilin sarmal yüzeyi. Dişli bir profilin oluşumu hem silindirik hem de konik bir yüzey üzerinde gerçekleşebilir.

Diş - parçaları bağlamak (vidalamak veya sıkmak) için tasarlanmış belirli bir profilin sarmal yüzeyi. Dişli bir profilin oluşumu hem silindirik hem de konik bir yüzey üzerinde gerçekleşebilir. Dış ve içten dişli yüzeyler oluşturmak için yaygın olarak kullanılan bir yöntem, sırasıyla kalıplar ve kılavuzlarla kesmenin yanı sıra haddeleme, bir kesici ile tornalama ve diş açma kafalarıdır.

Giriş yönünde dişli yüzey sola ve sağa bölünmüştür.

Ziyaret sayısına göre - tek ve çoklu geçiş için.

Dişli yüzeyi eksenel bir düzlemle kesersek, ipliğin geometrik konturunu elde ederiz - aşağıdaki elemanlarla karakterize edilen profili:

- Yan taraflar - profilin açısı olarak adlandırılan belirli bir açıda birbirine göre yerleştirilmiş profilin doğrusal bölümleri.

- İplik gövdesinin içindeki kenarların birleşimlerine, dişli yüzeyin - tepe noktalarının dışında boşluklar denir.

- Dış dişin üst kısımları boyunca veya iç dişin olukları boyunca açıklanan dairenin boyutuna, nominal boyutunu belirleyen dış çap denir.

- Eksene paralel bitişik dönüşler arasında ölçülen mesafe, tek başlangıçlı dişli profilin adımına eşittir. Çok başlangıçlı dişli bir yüzey için, hatve boyutu, bitişik dönüşler arasındaki mesafe ile başlangıç sayısının çarpımıdır.

Tipini belirleyen dişli yüzeyin profilidir.

Konu Amacı:

- Çeşitli üretim bağlantı elemanları(bu durumda, metrik ve boru dişli profil daha sık kullanılır).

- Hareketi ileten mekanizmalarda (vidalı dişlilerde) bir hareketli (itme veya trapez) diş uygulanabilir.

Diş tipleri, standardizasyon

Metrik diş- donanım imalatında en sık kullanılan dişli yüzey tipi. Geometrik parametreleri: profil, 60°'lik bir açıyla yerleştirilmiş eşit yan kenarları olan bir üçgendir. Dişli ürünler, makine mühendisliğinin çok çeşitli alanlarında, takım tezgahı yapımı, alet yapımı, inşaat ve diğer endüstrilerde kullanılmaktadır.

Teknik dokümantasyon hazırlanırken, atama, dişli yüzeyin nominal çapını, ana değilse adım adımını ve üretim doğruluğunu gösterir. Soldan dişli bağlantılar tasarlarken, LH harfleriyle gösterilir. Örneğin: M36x1.5LH.

konik iplik hava geçirmez şekilde kapatılmış derzler oluşturmak için kullanılır. Parçanın konik yüzeyinde 1:16 koniklik (eğim) ile kesilir. Dış konik dişli yüzey, karşılık gelen adımın hem iç konik hem de silindirik metrik dişi ile vidalanabilir. İkinci durumda, maksimum eşleşme derinliğinin 0,8 faktörü ile vidalanır. Dişli profil açısı - 60°.

İnce duvarlı boruları veya silindirik parçaları bağlamak için boru dişi (silindirik). Profili, dişin yan duvarlarının birbirine göre - 55 ° eğim açısına sahiptir.

Sıkı bağlantılar sağlamak için kullanın boru konik diş yan duvarların üst kısmında profil açısı ile - 55°. Yakıt, yağ ve hava ekipmanlarında ve ayrıca takım tezgahları ve makinelerin boru hatlarını bağlarken kullanılır. Genellikle bir iç silindirik dişin harici bir konik diş ile konjugasyonu kullanılır.

trapez iplik yanları arasındaki açı 30° olan yamuk şeklindeki bir profile sahip, dönme-çevirme hareketi şemasına göre çalışan yüklü birimlerde kullanılır. Tipik olarak, bu vidalar presler, makineler.

Önemli eksenel yükler bir yönde etki ediyorsa, şunu kullanın: itme ipliği. Trapez profili, kenarların eşit olmayan eğimi ile karakterize edilir: 30° ve 3°.

inç iplik konumundan vazgeçer: Rus standartlarışu anda düzenlenmemiştir. Kanada, ABD (UTS, vb.), Büyük Britanya (BSW, BSF) standartlaştırılmış ve uygulanmaktadır.

Çeşitli endüstrilerde kullanılan başka özel diş profili türleri de vardır. Hepsi gelişmekte olan devletlerin belgeleri ile standartlaştırılmıştır.

fakat)

fakat)

B)

B) içinde)

içinde)

B)

B) fakat)

fakat) B)

B)