Внедрение erp на машиностроительном предприятии. Внедрение системы SSA ERP (Baan) на современном машиностроительном предприятии: «Уфимском моторостроительном производственном объединении» Ольга Александровна. Используемые на предприятиях ОПК системы автом

Для начала о самом проекте: внедрение 1С:ERP на промышленном предприятии. Когда мы пришли к клиенту (в 2015г), численность завода составляла 5 тысяч человек. За время проекта завод существенно вырос и нарастил объемы производства, сейчас на нем работает порядка 6,5 тысяч сотрудников. 1С установлена на 1,2 тыс. рабочих мест. Активно работающих пользователей сейчас (июнь 2017г) порядка 350, планируется увеличение до 450ти.

Предприятие входит в военно-промышленный комплекс России, и, следовательно, имеет свою специфику.

До этого проекта я запускала средние предприятия (1000-1500 сотрудников, 50-150 рабочих мест). Делать их мы уже научились, выработав четкую методологию (сейчас у меня с командой среднее время перевода проекта в промышленную эксплуатацию 7-10 месяцев, в зависимости от его сложности.)

Но, как оказалось, на численности предприятия больше 2,5х тысяч сотрудников происходит качественный скачок сложности проекта, который требует пересмотра технологии.

Итак, по порядку. На завод мы пришли в конце 2015г. Изначально стояла задача запуска регламентированного учета. По ходу функционального моделирования руководство Заказчика (с подачи главного бухгалтера) приняло решение о передачи функции ввода первичных документов «на места». Границы проекта были пересмотрены, включив в себя центральные склады, кладовые, цеховую бухгалтерию, управление договорами и БДДС. Сроки внедрения регламентированного учета были сдвинуты на 2017г, а в течение 2016г автоматизировалась «первичка».

Решение о том, что функциональные блоки будут запускаться в опытно-промышленную эксплуатацию (далее по тексту – «ОПЭ») поэтапно, хоть и принесло нам много головной боли, глобально оказалось правильным: запустив всех сразу, мы бы просто утонули в вале проблем, о которых я расскажу позже.

Если честно, то я думала, что главной сложностью будет саботаж со стороны пользователей. До внедрения 1С те ничего никуда централизованно не вводили: кто-то работал в Excel, кто-то - в самописных системах. Основой документооборота были «бумажки», которые потом сдавались в АСУП для ввода операторами в бухгалтерскую программу. Здесь проектная команда со стороны Заказчика грамотно подошла к вопросу – был выпущен ряд приказов, подписанных генеральным директором, которые закрыли проблему. Приказы оформлялись не в привычном стиле «на нашем предприятии запускается система…», а были вполне конкретными «с такого-то числа бухгалтерия принимает от складов только документы, выписанные из 1С». Для снятия возможного недопонимания мы сразу включили штриховое кодирование документов и раздали бухгалтерии сканеры (реально были попытки сдать документы, «нарисованные» людьми в Word).

Последовательность запуска определили следующим образом: центральные склады, договора, БДДС, цеховые кладовые, цеховая бухгалтерия, а по итогам – уже регламентированный учет, который тоже разбили на отдельные функциональные участки.

Первая (хотя и не основная) проблема была вполне предсказуема – это объемы данных. Однако масштабы ее я изначально недооценила. Для примера – просто загрузка (безо всякой обработки) остатков по «малоценке» занимает около 4х суток. А если по итогам вдруг обнаруживаются расхождения, то еще четверо суток, а потом еще.… То есть этот этап работ надо при планировании очень тщательно прорабатывать вместе с заказчиком, буквально по дням. Например, здесь мы пошли по обычному пути: загрузили только справочники и посадили пользователей бить «первичку», чтобы после окончания загрузки остатков, все провести, проверить и выйти на оперативный учет. В итоге мы физически не успели до конца месяца свести учет и начислить погашение стоимости, и чтобы сдать управленческую отчетность, пришлось руками переносить из старой системы суммы затрат, а потом их корректировать из-за разных методик учета.

Так же многих нужных данных в нормальном виде у заказчика нет, и соответственно просить их подготовить надо сильно заранее: например, список открытых заказов нам начали собирать за три (!!!) месяца. Казалось бы, чего уж проще? Предприятие должно владеть информацией, что кому и когда оно должно произвести и отгрузить. Но, как оказалось, в формализованном виде у них были только номера заказов (требование по организации раздельного учета по Гособоронзаказу), а наименование продукции, количество, сроки и т.д. хранились либо где-то в Excel, либо в бумажных договорах.

В последующих проектах мы с клиентами начинаем подготовку к переносу данных сразу же после первого этапа проекта - функционального моделирования.

И масштабы ручной работы надо всегда держать в голове при проектировании: например, изначально при проектировании взаиморасчетов клиент хотел разбить задолженность по этапам договоров, но проанализировав вместе с нами трудозатраты подготовительной работы, от этой идеи отказались.

Также большое количество «первички» повышает стоимость ошибок: если ты вдруг забыл о заполнении какого-то реквизита или научил заполнять его неправильно (что, к сожалению, случается), то никак не получится «быстренько все прошерстить руками». В лучшем случае правильно заполненные данные ты получишь со следующего месяца. То есть на таких проектах можно использовать только очень опытную проектную команду – «косяки» новичков можно просто не суметь исправить.

В добавок подобные масштабы предъявляют специфичные требования к опытно-промышленной эксплуатации: обычно на простые участки (например, центральные склады) я закладываю полтора-два месяца поддержки, этого вполне достаточно, чтобы отработать блок. А здесь некоторые кладовщики начали всерьез анализировать данные в программе только через 3 месяца. То есть до этого они просто учились вносить документы в систему. Получилось, что в ходе работ по запуску уже других участков приходилось отвлекать ресурсы на поддержку закрытых функциональных блоков. Это надо учитывать при планировании людей и бюджета.

Отдельно стоит упомянуть организацию информирования пользователей программы. Надо заранее встраивать в конфигурацию модули для вывода обязательных сообщений: обзвонить 350 человек и сказать, что обновилась инструкция или что сегодня будет запускаться расчет себестоимости, нереально. Здесь нам сильно помогла заплатка из БСП (библиотека стандартных подсистем).

Помимо описанной выше проблемы масштаба, второй и основной проблемой проекта стало то, что на предприятии не оказалось людей, которые полностью владеют работой какого-то учетного участка. Сначала я думала, что это особенности только данного завода, но сейчас понимаю, что для крупных организаций такая ситуация скорее норма. Есть несколько ключевых пользователей, которые ведут какой-то свой «кусочек» и есть руководитель отдела, который имеет свое представление о том, как они работают. И между ними – пропасть.

Как я работала до этого: по каждому процессу определялся его Владелец, который формировал по нему требования, мы разрабатывали схему работы, проходились по ней с ключевыми пользователями, после чего утверждали у владельца. Обычно такая методика хорошо закрывает 80% операций, а оставшиеся 20 «подрихтовываются» на этапе опытно-промышленной эксплуатации. По этому пути мы пошли и здесь. Разница между реальностью и представлениями руководителей отделов проявилась практически сразу же. Но начальники говорили «не может быть!», а подчиненные в силу корпоративной культуры им не возражали. В итоге утвержденная схема работы содержала часть слишком трудоемких операций, много избыточных контролей и не содержала определенного количества того, «чего у них точно не бывает». Все это пришлось переделывать в ходе опытно-промышленной эксплуатации. Уже реализованные и сданные доработки в итоге были кардинально переписаны, а сама ОПЭ потребовала постоянного присутствия программистов.

К проблеме «размазанности» знаний о каждом процессе между десятками людей, добавилось большое количество, вроде бы, однотипных отделов (только центральных складов у них порядка 30), которые при схожести функций, имели свою специфику и свои особенности учета – а это значит, что даже одинаковые операции могут выполняться несколькими способами. Лозунг «унификация процессов», заявленный на старте проекта, умер в ходе первого боевого запуска.

Анализируя, по итогам, проект, я пока не вижу способа особо снизить риск значительного расхождения между описанными процессами и реальностью: чтобы подробно проработать схему с каждым подразделением, а потом еще – с их руководителями, бюджет Функционального моделирования придется увеличивать в 5-7 раз, а заказчикам обычно сложно понять ценность данного этапа и заплатить 25% от стоимости проекта просто за «бумажку». Была мысль о тестовом прогоне системы на нескольких подразделениях, которую я попробовала на другом проекте, но в полной мере она себя не оправдала.

На текущий момент я определила для себя, что на подобных по масштабу проектах придется смириться с итерационной доработкой – просто правильно ее организовать, и сразу заложить в оценку работу программистов на всю опытно-промышленную эксплуатацию, и увеличить сроки поддержки пользователей минимум в два раза.

Третья проблема проекта вытекает из первых двух: большое количество пользователей (для которых нужно много консультантов) и большое количество проектных решений, которые принимаются прямо на этапе ОПЭ. А так как в ERP одну и ту же задачу можно решить различными способами, то разные консультанты используют разные методы, и в итоге система начинает «расползаться». Никакие «совещания по итогам дня» здесь не помогают, потому что из-за объема разных вопросов консультанты многое к вечеру уже просто забывают.

На будущее я буду вводить в такие проекты отдельного архитектора, который на время ОПЭ будет изолирован от пользователей, и через которого будут приниматься все проектные решения. Он же будет ежедневно актуализировать пользовательские инструкции (на большом количестве пользователей они реально нужны).

Что в итоге? Несмотря на шишки, слезы и седые волосы, управленческий блок у клиента запустили. Сейчас перешли к регламентированному. Надеюсь, что опыт, полученный на первых этапах, поможет в его запуске.

Внедрение ERP-системы на машиностроительном предприятии: цели, стратегия, опыт

Like Share Report 469 Views

Внедрение ERP-системы на машиностроительном предприятии: цели, стратегия, опыт. ПромИТ ’13 Минск 21 мая 2013. Содержание. 1. О компании EPAM Systems. 2. Цели проекта внедрения ERP- системы. 3. Стратегия внедрения ERP- системы. 4 . Опыт реализации проектов внедрения SAP ERP.

Download Presentation

Внедрение ERP-системы на машиностроительном предприятии: цели, стратегия, опыт

E N D - - - - - - - - - - - - - - - - - - - - - - - - - - -

No related presentations.

Presentation Transcript

- Соблюдение требований ГОЗ. Согласно Федеральному закону «О внесении изменений в Федеральный закон «О государственном оборонном заказе» и отдельные законодательные акты Российской Федерации» от 29.06.2015 N 159-ФЗ, необходимо вести раздельный учёт затрат по различным направлениям (бухгалтерскому, управленческому и др.).

- Замкнутость и согласованность отчётности. Машиностроительные предприятия подвергаются регулярным проверкам со стороны управляющих компаний, военных представительств, налоговой, Росфинмониторинга, ФАС, банков и т. д. Благодаря использованию информационной системы управления ERP все цифры отчётности легко поддаются объяснению и «бьются между собой».

- Упрощение прохождения военной приёмки.

- Полный контроль в области управления проектом, производством, финансами, логистикой.

- Эффективное управление закупками и заказами.

- Упрощение планирования и нормирования затрат. Подсчёт трудовых затрат, потребностей в оборудовании и материалах ведётся в автоматическом режиме.

- Удобство планирования производства. Можно указать перечень операций по изготовлению каждого отдельно взятого изделия, назначить для них даты завершения работ и даты отгрузки.

- Диспетчирование производства.

- Своевременное обслуживание и ремонт оборудования.

- Автоматизация учёта текущих складских запасов.

- Автоматизация учёта производственной загрузки мощностей.

- Автоматическое формирование производственных задач для цехов.

- Незамедлительное оповещение в случае отставания от запланированного графика работ.

- Автоматическая перепланировка с актуализацией сроков реализации задач.

- Автоматическое формирование заказов поставщикам.

- Возможность осуществления план-фактного анализа расходов и сроков выполнения заказов после их выполнения.

- Своевременное отражение факта выполнения заказа.

- Быстрый возврат инвестиций за счёт минимизации неликвидных запасов, сокращения простоев, искоренения хищений и злоупотреблений.

- Повышение управляемости предприятия. Ситуацию на производстве могут в режиме реального времени отследить все ответственные лица.

Предприятия Влияние системы ERP Воздействие Показатели Производить то, что нужно рынку Соблюдать и сокращать сроки заказов Производить качественную продукцию Предоставлять качественный сервис Своевременно выпускать новые продукты Выручка Оптимизировать запасы готовой продукции Оптимизировать незавершенное производство Оптимизировать запасы материалов Сократить производственный цикл (уменьшить задержки в производстве) Потребность в оборотных средствах Оптимизировать затраты на закупку Оптимизировать затраты на производство Снизить затраты на хранение запасов Затраты

Качественного планирования Принципы планирования Задачи Соблюдать и сокращать сроки заказов График выпуска ГП должен соответство-вать графику отгрузки, сократить интервалы между поставками (разбивать большие поставки на несколько меньших). График изготовления партий ДСЕ должен соответствовать графику выпуска ГП (не допускать преждевременного изготовле-ния ДСЕ), изготавливать более мелкими партиями. График отпуска материалов в производ-ство должен соответствовать графику изготовления ДСЕ (не допускать прежде-временного отпуска материалов), отпускать более мелкими партиями. График закупок материалов должен соответствовать графику отпуска их в производство (не допускать преждевре-менных закупок), закупать более мелкими партиями. Оптимизировать запасы готовой продукции Оптимизировать объемы НЗП Оптимизировать запасы материалов Сократить производственный цикл (уменьшить задержки в производстве) Оптимизировать затраты на закупку Оптимизировать затраты на производство Снизить затраты на хранение запасов

Потока Сбыт Снабжение Производство Склады ГП Склады МТО Поставщики Покупатели Механо-обрабатывающее производство Сборочное производство Заготовительное производство Выполнять график отгрузки при минимальных запасах ГП. Выполнять график выпуска ГП (равномерно) при минимальных объемах НЗП и запасов материалов. Не допускать формирования преждевременных запасов – не отвлекать ресурсы, не работать на создание «тромбов».

Качественного планирования Управление предприятием с помощью ERP-системы – Эффективное управление на основе планированияресурсов Увязав планирование сбыта, производства, закупок и финансовых потоков, вы сможете увеличить объем производства при том же или даже меньшем объеме оборотных средств. Качественное оперативное календарное планирование производственных заданий, мощностей и МТО,позволит вам сократить сроки выполнения заказов клиентов, при одновременном сокращении складских запасов иНЗП, а в итоге сократить затраты в производстве, закупках, складах. Результат Увеличение прибыли Повышение рыночной стоимости предприятия

1. О компании EPAM Systems 2. Цели проекта внедрения ERP-системы 3. Стратегия внедрения ERP-системы 4. Опыт реализации проектов внедрения SAP ERP 5. Решение RDS-EPAM

Руководство предприятия желает повысить жизнеспособность бизнеса и понимает, что необходимо совершенствовать бизнес-процессы. Изменение процессов бизнес выполняет на основе прогрессивных методологий и потенциале возможностейIT-систем, реализующих эти методологии. Вариант 1 Вариант 2 Предприятие имеет стратегию повышения эффективности. Разрабатывается новая методология пла-нирования и управления производством, выполняется реинжиниринг бизнес-процес-сов с максимальным использованием лучших мировых практик. Автоматизация выполняется на базе стандартного функционала ERP-системы, реализующего эти практики. У предприятия нет четкой стратегии повышения эффективности. Автоматизируется существующая методология планирования и управления производством, и текущая организация бизнес-процессов. Стандартный функционал ERP-системы существенно изменяетсяи/или разраба-тывается нестандартный функционал. Успешное завершение Бизнес-проект ИТ-проект Возврат инвестиций

Реорганизации бизнеса в рамках внедрения ERP Проектирование Разработка Внедрение Эксплуатация Корпоративная стратегия Функциональная стратегия ИТ-стратегия Анализ текущей эффективности бизнеса Бизнес-консалтинг Оценка экономической эффективности от внедрения Целевая модель бизнес-процессов Организационная структура Система показателей эффективности Функционирование Центра компетенции Формирование ЦК Концептуальный проект ИТ-системы Разработка НСИ Создание прототипа ИТ-консалтинг Интеграция прототипа Развитие решения Тестирование и стабилизация Тиражирование Интеграция и другие ИТ-инициативы Проведение изменений бизнес-процессов, организационной структуры и обучение пользователей Управление программой Управление рисками и Контроль качества Центр управления программой

Пример: Функциональная область – Управление производством и МТО Предпосылки Стратегия предприятия содержит задачу по развитию управления производством Руководителем программы по развитию управления производства назначен производственный топ-менеджер Мероприятия Определите показатели эффективности, значение которых не устраивает руководство компании Определите для этих показателей целевые значения. Идентифицируйте негативные ситуации в текущих процессах планирования и управления производством и снабжением, которые необходимо устранить. Разработайте целевую методологию планирования и управления производством и снабжением, основанную на «лучших мировых практиках» (международном опыте) Разработайте комплекс показателей эффективности для новой методологии. Разработайте стратегию развития ИТ-системы для обеспечения информационной поддержки целевой методологии планирования и управления производством. Утвердите на совете директоров решение о переходе на новую методологию. Выполните обучение руководителей и специалистов по новой методологии. Разработайте целевые модели бизнес-процессов. Разработайте и утвердите план перехода на новые модели бизнес-процессов, включая внедрение соответствующей функциональности SAP ERP для данных бизнес-процессов.

ERP-системы НСИ Регистрация договоров закупки Регистрация договоров сбыта Планирование производства и снабжения Сбытовые заказы Заказы на закупку Складские запасы План выпуска ГП Производственные заказы Развертывание по цехам/заводам? Заявки на перемещение Заявки на закупку Плановые заказы на производство

Решения Сервисное обслуживание Производство КТПП Снабжение Сбыт Непрерывное производство Дискретное производство Производство на склад Сборка под заказ Производство под заказ Единичное позаказное производство Проектное производство …

1. О компании EPAM Systems 2. Цели проекта внедрения ERP-системы 3. Стратегия внедрения ERP-системы 4. Опыт реализации проектов внедрения SAP ERP 5. Решение RDS-EPAM

Организационный масштаб Контроллинговая единица - 1 Балансовые единицы - 24 Заводы - 27 Склады>500 Цеха, участвующие в основном производстве (области ППМ) >50

Затраты Расчеты с поставщиками Расчеты с покупателями Финансовые средства Доходы Расходы Результаты Вспомогательные процессы: Управление качеством Управление персоналом Управление ТОРО Управление проектами Внедрение SAP на ПО «Гомсельмаш» Функциональный масштаб Входит в масштаб проекта ПРЕДПРИЯТИЕ Развитие проекта Стратегическое планирование и анализ деятельности предприятия Техническая подготовка производства Долгосрочное (на год) планирование производства, закупок и затрат Закупки (выполнение и учет) Сбыт (выполнение и учет) Запасы матер. Запасы ГП Оперативное планирование производства и снабжения Поставки материалов (сырья, услуг) Поставки продукции (изделий, услуг) ПОСТАВЩИКИ Производство (выполнение и учет) ПОТРЕБИТЕЛИ НЗП полуфабрикаты

Калькуляция затрат на изделие Сбыт – Производство – Затраты – Результаты Старт процедуры планирования Анализ плановых расходов и доходов Планирование результатов Планирование сбыта Плановая себестоимость производства и продаж План сбыта продукции Вариант изготовления Техкарта Специфи-кация Планирование производства План производства Плановый объем работ Плановый объем закупок Плановые тарифы работ Планирование затрат (МВЗ, виды работ)

1. О компании EPAM Systems 2. Цели проекта внедрения ERP-системы 3. Стратегия внедрения ERP-системы 4. Опыт реализации проектов внедрения SAP ERP 5. Решение RDS-EPAM

Проблем производственных предприятий Преимущества SAP RDS для бизнеса Эффективное использование типовых бизнес-процессов, преднастроенных для производственного предприятия Обеспечение прозрачности и оперативности бизнес-процессов Унификация бизнес-процессов Управление и контроль за производственными процессами Ведение бизнеса в единой гибкой корпоративной информационной системе Быстрая адаптация пользователей иповышение продуктивности их работы, минимизация затрат на обучение персонала Уменьшение общих инвестиционных рисков, связанных с проектом RDS - Rapid Deployment Solutions -Быстрое Развертывание Решения

Решение RDS Быстрый результат,благодаря типовым бизнес-процессам с преднастроенным функционалом системы, содержащим все, что необходимо для управления производственным предприятием Авторитет SAP Стабильная технология Мощное решение Беспрепятственная интеграция Развитая система поддержки Быстро и экономично Четко определенный объем Преднастроенные бизнес-процессы и документы для передачи знаний Предопределенная методология внедрения с инструментамии акселераторами Запуск в промышленную эксплуатацию в срок до 19 недель Рентабельно Доступная ценовая модель Привлекательные услуги по фиксированным ценам Снижение сроков, затрат и рисков на внедрение Сокращение потребности в ресурсах бизнес- и IT-подразделений

SAP объединяет программное обеспечение и услуги в новое предложение, которое дает Вам необходимую бизнес-функциональность быстро и доступно Программное обеспечение SAP ПО для внедрения RDS: SAP Solution Manager 7.0 EHP1 SPS03 ПО для эксплуатации RDS: SAP ERP 6.0 EHP5 SPS04 Стандартная методология SAP по внедрению RDS Преднастроенные бизнес-процессы SAP Best Practices (Лучшие практики) Пакет документов, инструкций, акселераторов

Система экспертизы при внедрении ERP на машиностроительных предприятиях Тихонов А. Н. Директор Государственного научноисследовательского института информационных технологий и телекоммуникаций ГНИИ ИТТ «Информика» Слайд № 1

Внедрение достижений фундаментальной и прикладной науки: обеспечивает экономическое развитие; укрепляет национальную безопасность; позволяет интегрироваться в мировую экономику. ИПИ-технологии обеспечивают: качество сложной машиностроительной продукции; соответствие такой продукции международным стандартам. Слайд № 2

Внедрение достижений фундаментальной и прикладной науки: обеспечивает экономическое развитие; укрепляет национальную безопасность; позволяет интегрироваться в мировую экономику. ИПИ-технологии обеспечивают: качество сложной машиностроительной продукции; соответствие такой продукции международным стандартам. Слайд № 2

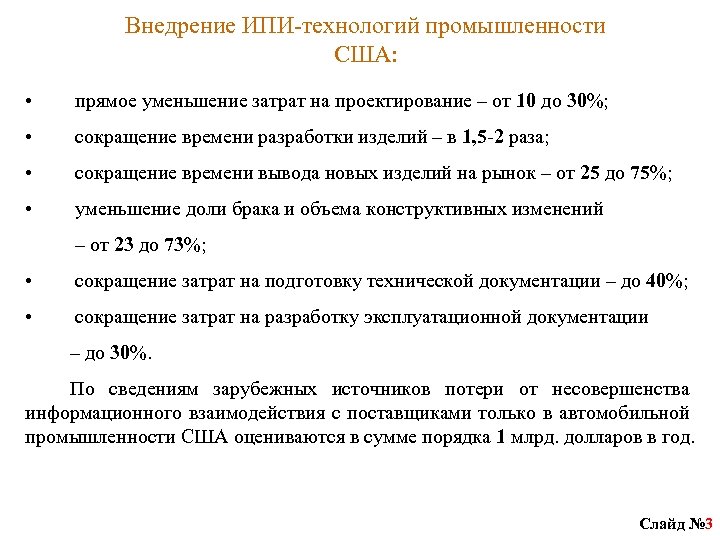

Внедрение ИПИ-технологий промышленности США: прямое уменьшение затрат на проектирование – от 10 до 30%; сокращение времени разработки изделий – в 1, 5 -2 раза; сокращение времени вывода новых изделий на рынок – от 25 до 75%; уменьшение доли брака и объема конструктивных изменений – от 23 до 73%; сокращение затрат на подготовку технической документации – до 40%; сокращение затрат на разработку эксплуатационной документации – до 30%. По сведениям зарубежных источников потери от несовершенства информационного взаимодействия с поставщиками только в автомобильной промышленности США оцениваются в сумме порядка 1 млрд. долларов в год. Слайд № 3

Внедрение ИПИ-технологий промышленности США: прямое уменьшение затрат на проектирование – от 10 до 30%; сокращение времени разработки изделий – в 1, 5 -2 раза; сокращение времени вывода новых изделий на рынок – от 25 до 75%; уменьшение доли брака и объема конструктивных изменений – от 23 до 73%; сокращение затрат на подготовку технической документации – до 40%; сокращение затрат на разработку эксплуатационной документации – до 30%. По сведениям зарубежных источников потери от несовершенства информационного взаимодействия с поставщиками только в автомобильной промышленности США оцениваются в сумме порядка 1 млрд. долларов в год. Слайд № 3

Для внедрения ИПИ-технологий необходима линейка программных продуктов, сопровождающая изделие через все стадии жизненного цикла: Научные исследования Проектноконструкторские работы Технологическая подготовка производства Производство Эксплуатация Утилизация Слайд № 4

Для внедрения ИПИ-технологий необходима линейка программных продуктов, сопровождающая изделие через все стадии жизненного цикла: Научные исследования Проектноконструкторские работы Технологическая подготовка производства Производство Эксплуатация Утилизация Слайд № 4

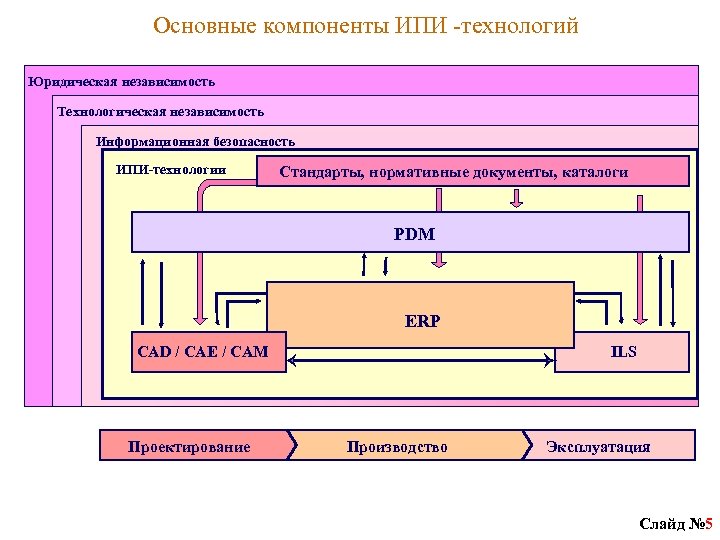

Основные компоненты ИПИ -технологий Юридическая независимость Технологическая независимость Информационная безопасность ИПИ-технологии Стандарты, нормативные документы, каталоги PDM ERP CAD / CAE / CAM Проектирование ILS Производство Эксплуатация Слайд № 5

Основные компоненты ИПИ -технологий Юридическая независимость Технологическая независимость Информационная безопасность ИПИ-технологии Стандарты, нормативные документы, каталоги PDM ERP CAD / CAE / CAM Проектирование ILS Производство Эксплуатация Слайд № 5

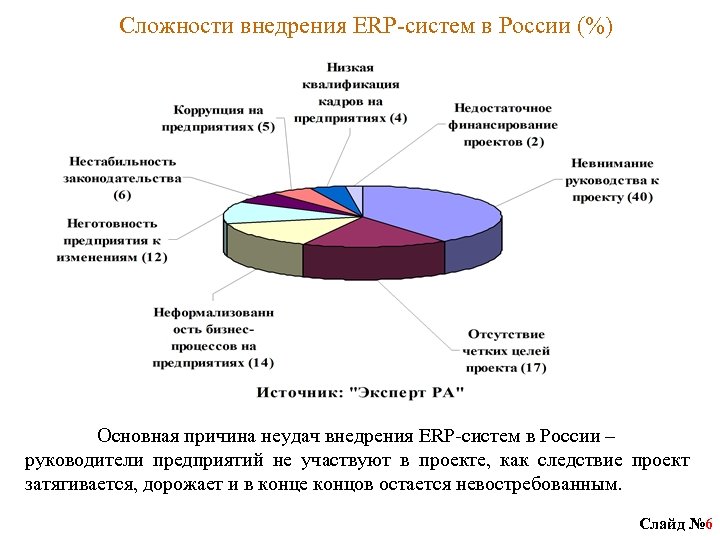

Сложности внедрения ERP-систем в России (%) Основная причина неудач внедрения ERP-систем в России – руководители предприятий не участвуют в проекте, как следствие проект затягивается, дорожает и в конце концов остается невостребованным. Слайд № 6

Сложности внедрения ERP-систем в России (%) Основная причина неудач внедрения ERP-систем в России – руководители предприятий не участвуют в проекте, как следствие проект затягивается, дорожает и в конце концов остается невостребованным. Слайд № 6

Способы продвижения ERP-систем на предприятиях: через собственные отделы АСУ, ИТ и т. п. , которые заинтересованы увеличить собственную влиятельность на предприятии оправдывая свое существование; это приводит к удорожанию и усложнению технологической инфраструктуры предприятия; через продавцов ERP-систем, любым образом выходящих на руководителей предприятия с единственной целью – продать и получить прибыль, не заботясь при этом, нужно это предприятию или нет; по рекомендации независимых консультантов; преимущество этого способа состоит в возможности избежать необдуманного приобретения системы за счет анализа проблемы, сложившейся ситуации на данном предприятии; консультанты предлагают варианты, окончательное решение должны принимать руководители предприятия. Слайд № 7

Способы продвижения ERP-систем на предприятиях: через собственные отделы АСУ, ИТ и т. п. , которые заинтересованы увеличить собственную влиятельность на предприятии оправдывая свое существование; это приводит к удорожанию и усложнению технологической инфраструктуры предприятия; через продавцов ERP-систем, любым образом выходящих на руководителей предприятия с единственной целью – продать и получить прибыль, не заботясь при этом, нужно это предприятию или нет; по рекомендации независимых консультантов; преимущество этого способа состоит в возможности избежать необдуманного приобретения системы за счет анализа проблемы, сложившейся ситуации на данном предприятии; консультанты предлагают варианты, окончательное решение должны принимать руководители предприятия. Слайд № 7

ГНИИ ИТТ «Информика» р а с п о л а г а е т: научно обоснованной методикой анализа и выбора ИПИтехнологий; базой данных независимых экспертов в данной области; опытом решения аналогичных задач в ряде международных проектов и федеральных целевых программ по заданиям Минпромнауки России и Минобразования России; как пример - экспертиза соответствия российской версии ERP-системы Baan. ERP требованиям создания на ее основе базовой системы для предприятий ОПК в сравнении с конкурирующими решениями. Слайд № 8

ГНИИ ИТТ «Информика» р а с п о л а г а е т: научно обоснованной методикой анализа и выбора ИПИтехнологий; базой данных независимых экспертов в данной области; опытом решения аналогичных задач в ряде международных проектов и федеральных целевых программ по заданиям Минпромнауки России и Минобразования России; как пример - экспертиза соответствия российской версии ERP-системы Baan. ERP требованиям создания на ее основе базовой системы для предприятий ОПК в сравнении с конкурирующими решениями. Слайд № 8

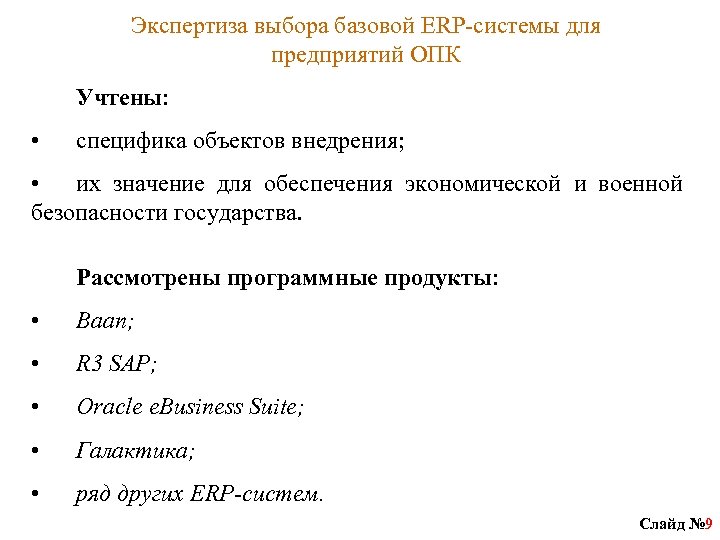

Экспертиза выбора базовой ERP-системы для предприятий ОПК Учтены: специфика объектов внедрения; их значение для обеспечения экономической и военной безопасности государства. Рассмотрены программные продукты: Baan; R 3 SAP; Oracle e. Business Suite; Галактика; ряд других ERP-систем. Слайд № 9

Экспертиза выбора базовой ERP-системы для предприятий ОПК Учтены: специфика объектов внедрения; их значение для обеспечения экономической и военной безопасности государства. Рассмотрены программные продукты: Baan; R 3 SAP; Oracle e. Business Suite; Галактика; ряд других ERP-систем. Слайд № 9

Ключевые требования ОПК: соответствие особенностям производственного процесса на предприятиях ОПК; соответствие международным стандартам MRPII/ERP систем; реализация наиболее эффективных методов управления предприятиями ОПК; функциональные требования общего характера (для управления производственной деятельностью и предприятием в целом); функциональные требования, учитывающие специфику предприятий ОПК; требования к функциональностям со стороны информационного обеспечения; требования к качеству (соответствие стандартам качества ISO – 9000 версии 2000; апробированность системы; поддержка межверсионной совместимости); средства внедрения, адаптации и расширения функциональностей; технологические и системные требования; требования к локализации и поддержке в соответствии с требованиями эксплуатации на предприятиях ОПК. Слайд № 10

Ключевые требования ОПК: соответствие особенностям производственного процесса на предприятиях ОПК; соответствие международным стандартам MRPII/ERP систем; реализация наиболее эффективных методов управления предприятиями ОПК; функциональные требования общего характера (для управления производственной деятельностью и предприятием в целом); функциональные требования, учитывающие специфику предприятий ОПК; требования к функциональностям со стороны информационного обеспечения; требования к качеству (соответствие стандартам качества ISO – 9000 версии 2000; апробированность системы; поддержка межверсионной совместимости); средства внедрения, адаптации и расширения функциональностей; технологические и системные требования; требования к локализации и поддержке в соответствии с требованиями эксплуатации на предприятиях ОПК. Слайд № 10

Свойства продукции ОПК: сложные наукоёмкие изделия, агрегаты, сервисы и документация; длительные жизненные циклы; уникальность конфигурации экземпляров готовой продукции; большое число компонентов и уровней входимости; большая номенклатура покупных изделий и материалов; большой поток конструкторских и технологических изменений. Слайд № 11

Свойства продукции ОПК: сложные наукоёмкие изделия, агрегаты, сервисы и документация; длительные жизненные циклы; уникальность конфигурации экземпляров готовой продукции; большое число компонентов и уровней входимости; большая номенклатура покупных изделий и материалов; большой поток конструкторских и технологических изменений. Слайд № 11

Особенности производства продукции ОПК: разработка и/или производство на заказ; сочетание единичного и серийного типов; многообразие форм и организации производства; многономенклатурность; длительные производственные циклы; большой удельный вес технической подготовки производства; многообразие технологических процессов – заготовительные, сварочные, литейные, механообрабатывающие, сборочные. Слайд № 12

Особенности производства продукции ОПК: разработка и/или производство на заказ; сочетание единичного и серийного типов; многообразие форм и организации производства; многономенклатурность; длительные производственные циклы; большой удельный вес технической подготовки производства; многообразие технологических процессов – заготовительные, сварочные, литейные, механообрабатывающие, сборочные. Слайд № 12

Особенности процесса управления ОПК: многотемность; сочетание подходов; программно-целевого и линейно-функциональных многоуровневость (стратегическое, текущее, оперативное); сквозной характер (поставщики, производители, заказчики); множественность направлений планирования, учёта и плановоучётных единиц (контракты, проекты, изделия, комплекты, партии, работы, операции и т. п.); широкий спектр способов организации и методов управления; такие специфические приёмы, как группы опережения, серийный счёт, комплектность; специфика планирования и учёта затрат. Слайд № 13

Особенности процесса управления ОПК: многотемность; сочетание подходов; программно-целевого и линейно-функциональных многоуровневость (стратегическое, текущее, оперативное); сквозной характер (поставщики, производители, заказчики); множественность направлений планирования, учёта и плановоучётных единиц (контракты, проекты, изделия, комплекты, партии, работы, операции и т. п.); широкий спектр способов организации и методов управления; такие специфические приёмы, как группы опережения, серийный счёт, комплектность; специфика планирования и учёта затрат. Слайд № 13

Трудности сравнительного анализа: различия в понимании стандартов ERP-систем в России и за рубежом; различия в функциональной структуре ERP-систем у разных фирм-разработчиков; обнаружение существенных отличий систем лишь на глубоких уровнях их структур; различия в структуре и перечне разумных и достаточных функциональностей, с точки зрения фирм-разработчиков; динамичность представлений о критериях оценки и свойствах систем. Слайд № 14

Трудности сравнительного анализа: различия в понимании стандартов ERP-систем в России и за рубежом; различия в функциональной структуре ERP-систем у разных фирм-разработчиков; обнаружение существенных отличий систем лишь на глубоких уровнях их структур; различия в структуре и перечне разумных и достаточных функциональностей, с точки зрения фирм-разработчиков; динамичность представлений о критериях оценки и свойствах систем. Слайд № 14

Необходимые требования к базовой ERP-системе BAAN Oracle e. Business Suite R 3 Галактика Наличие исходных кодов системы у российской компании + - - + Адаптация системы к действующему законодательству со стороны российской компании* + - - + Поддержка и сопровождение системы со стороны российской компании* + - - + Российская собственность российской версии системы + - - + * Учредителями компании являются только российские физические и юридические лица Слайд № 15

Необходимые требования к базовой ERP-системе BAAN Oracle e. Business Suite R 3 Галактика Наличие исходных кодов системы у российской компании + - - + Адаптация системы к действующему законодательству со стороны российской компании* + - - + Поддержка и сопровождение системы со стороны российской компании* + - - + Российская собственность российской версии системы + - - + * Учредителями компании являются только российские физические и юридические лица Слайд № 15

Достаточные требования к базовой ERP-системе Oracle e. Business Suite R 3 Галактика Соответствие международным стандартам MRPII/ERP систем + + + - Реализация наиболее эффективных методов управления предприятиями ОПК + + + - Функциональность, учитывающая специфику предприятий ОПК + частично - Архитектура 3 -х уровневая 2 -х уровневая Работа клиентов через Интернет + + + – Web-клиент + + + – Oracle, Informix, Oracle Технологичность и архитектура системы BAAN Поддерживаемые базы данных Слайд № 16

Достаточные требования к базовой ERP-системе Oracle e. Business Suite R 3 Галактика Соответствие международным стандартам MRPII/ERP систем + + + - Реализация наиболее эффективных методов управления предприятиями ОПК + + + - Функциональность, учитывающая специфику предприятий ОПК + частично - Архитектура 3 -х уровневая 2 -х уровневая Работа клиентов через Интернет + + + – Web-клиент + + + – Oracle, Informix, Oracle Технологичность и архитектура системы BAAN Поддерживаемые базы данных Слайд № 16

Характеристики качества ERP-систем Трудности получения объективной информации о системах, легко объяснимые конкуренцией на рынке программных продуктов Baan Oracle e. Business Suite R 3 Галактика + + + - Длительность присутствия компании на рынке ERPсистем 25 лет 10 лет Длительность присутствия продукта на российском рынке 9 лет 7 лет 13 лет 10 лет Более 16000 Около 10000 Более 25000 - Более 50 Около 10 Более 100 Около 50002 Наличие внедрений на ведущих предприятиях ОПК России + - - Нет данных Наличие партнёрской сети + + 12 -24 мес. 24 -36 мес. 36 -48 мес. 9 -24 мес. Соответствие стандартам ISO 9000 Общее количество внедрений в мире Число внедрений в России Средняя продолжительность Слайд № 17

Характеристики качества ERP-систем Трудности получения объективной информации о системах, легко объяснимые конкуренцией на рынке программных продуктов Baan Oracle e. Business Suite R 3 Галактика + + + - Длительность присутствия компании на рынке ERPсистем 25 лет 10 лет Длительность присутствия продукта на российском рынке 9 лет 7 лет 13 лет 10 лет Более 16000 Около 10000 Более 25000 - Более 50 Около 10 Более 100 Около 50002 Наличие внедрений на ведущих предприятиях ОПК России + - - Нет данных Наличие партнёрской сети + + 12 -24 мес. 24 -36 мес. 36 -48 мес. 9 -24 мес. Соответствие стандартам ISO 9000 Общее количество внедрений в мире Число внедрений в России Средняя продолжительность Слайд № 17

Результаты анализа ERP-систем для ОПК: SAP R/3. Лидер на рынке автоматизированных систем управления предприятиями. Однако эти решения используются лишь для управления финансово-бухгалтерскими задачами на уровне управляющих компаний крупных корпораций. Опыт работы в производственных компаниях не столь велик. У SAP R/3 высокая стоимость владения. Исходные коды системы российским партнерам не переданы. Гостехкомиссией сертифицированы лишь средства разграничения прав доступа в систему. Oracle e. Business Suite. Традиционно прикладные решения Oracle (кроме СУБД) используются исключительно для управления финансовой деятельностью компаний. Как и в случае SAP, компания практически не имеет опыта в работе с промышленностью. Локализация и поддержка системы ведется представительством Компании. Исходные коды системы российским партнерам не переданы. Baan. Продукт корпорации SSA Global – лидера среди производителей ПО (до 40 % контроля) для промышленных предприятий. Решения Baan считаются лучшими в мире для предприятий ОПК. Исходные коды системы находятся у российской компании «Альфа. Интегратор» , дорабатывающей систему с учетом требований национального законодательства и обеспечивающей корректный переход пользователей на новые версии системы. Корпорация «Галактика» продолжает попытки создать в своей системе модули управления производством. При разработке системы использованы существующие на российских предприятиях бизнес-процессы без их оптимизации. Предлагаемая модель управления производством отображает подходы времен централизованного планирования, а внедрение подобных решений ведет к отставанию российских предприятий в области управления бизнесом. Слайд № 18

Результаты анализа ERP-систем для ОПК: SAP R/3. Лидер на рынке автоматизированных систем управления предприятиями. Однако эти решения используются лишь для управления финансово-бухгалтерскими задачами на уровне управляющих компаний крупных корпораций. Опыт работы в производственных компаниях не столь велик. У SAP R/3 высокая стоимость владения. Исходные коды системы российским партнерам не переданы. Гостехкомиссией сертифицированы лишь средства разграничения прав доступа в систему. Oracle e. Business Suite. Традиционно прикладные решения Oracle (кроме СУБД) используются исключительно для управления финансовой деятельностью компаний. Как и в случае SAP, компания практически не имеет опыта в работе с промышленностью. Локализация и поддержка системы ведется представительством Компании. Исходные коды системы российским партнерам не переданы. Baan. Продукт корпорации SSA Global – лидера среди производителей ПО (до 40 % контроля) для промышленных предприятий. Решения Baan считаются лучшими в мире для предприятий ОПК. Исходные коды системы находятся у российской компании «Альфа. Интегратор» , дорабатывающей систему с учетом требований национального законодательства и обеспечивающей корректный переход пользователей на новые версии системы. Корпорация «Галактика» продолжает попытки создать в своей системе модули управления производством. При разработке системы использованы существующие на российских предприятиях бизнес-процессы без их оптимизации. Предлагаемая модель управления производством отображает подходы времен централизованного планирования, а внедрение подобных решений ведет к отставанию российских предприятий в области управления бизнесом. Слайд № 18

Результаты экспертизы: необходимость в ориентации на применение мощных интегрированных адаптивных базовых ERP-систем; взятие на вооружение российскими компаниями самых передовых подходов к решению задач управления ресурсами, прелагаемых мировыми лидерами ERP-решений; эффективность существенно меньших затрат на информационные технологии (по сравнению с капитальными вложениями в техническое перевооружение предприятий) при сопоставимом влиянии на рост производительности труда. Исходя из вышеизложенного, считаем необходимым и целесообразным рекомендовать российскую версию ERPсистемы Baan, принадлежащую компании «Альфа Интегратор» , в качестве базовой системы для предприятий ОПК России. Слайд № 19

Результаты экспертизы: необходимость в ориентации на применение мощных интегрированных адаптивных базовых ERP-систем; взятие на вооружение российскими компаниями самых передовых подходов к решению задач управления ресурсами, прелагаемых мировыми лидерами ERP-решений; эффективность существенно меньших затрат на информационные технологии (по сравнению с капитальными вложениями в техническое перевооружение предприятий) при сопоставимом влиянии на рост производительности труда. Исходя из вышеизложенного, считаем необходимым и целесообразным рекомендовать российскую версию ERPсистемы Baan, принадлежащую компании «Альфа Интегратор» , в качестве базовой системы для предприятий ОПК России. Слайд № 19

Предложения по структуре системы экспертизы Минобрнауки Минпромэнерго Департамент международных связей и информационных технологий Департамент ОПК Федеральное агентство промышленности Межведомственный совет Федеральное агентство по науке и инновациям ГНИИ ИТТ «Информика» Межведомственный центр по развитию ИПИ-технологий Утверждение Независимые эксперты Результат экспертизы Фирмы разработчики ERP и поставщики оборудования Предприятия Университеты Слайд № 20

Предложения по структуре системы экспертизы Минобрнауки Минпромэнерго Департамент международных связей и информационных технологий Департамент ОПК Федеральное агентство промышленности Межведомственный совет Федеральное агентство по науке и инновациям ГНИИ ИТТ «Информика» Межведомственный центр по развитию ИПИ-технологий Утверждение Независимые эксперты Результат экспертизы Фирмы разработчики ERP и поставщики оборудования Предприятия Университеты Слайд № 20

Приказ Минпромнауки России № 277 от 23. 12. 2003 «О создании межведомственного центра по развитию ИПИ-технологий» В соответствии с приказом Минпромнауки России от 28 ноября 2003 г. № 264 «Об организации работ по реализации комплексной межведомственной программы повышения качества продукции обороннопромышленного комплекса» и для координации выполнения предусмотренных в указанной программе научноисследовательских работ и пилотных проектов в сфере ИПИ-технологий ПРИКАЗЫВАЮ: 1. Возложить на государственное учреждение «Государственный институт информационных технологий и телекоммуникаций» (Тихонов А. Н.) функции межведомственного центра по развитию ИПИ-технологий (далее Центр), поручив ему организацию и координацию выполнения на предприятиях оборонной промышленности следующего комплекса работ: научных исследований в области ИПИ-технологий; создания и системной интеграции комплекта отечественных программных продуктов в области ИПИ-технологий, обеспечивающих их эффективное внедрение на предприятиях различных отраслей промышленности; анализа и экспертизы зарубежных программных продуктов с целью обеспечения безопасности их внедрения на промышленных предприятиях; обеспечения реализации пилотных проектов внедрения ИПИ-технологий, выполняемых в рамках соглашений с Минобразованием России и российскими агентствами по оборонным отраслям промышленности; создания и обеспечения эффективного функционирования системы переподготовки и повышения квалификации специалистов в области ИПИ-технологий с применением перспективных образовательных процессов, включая дистанционное обучение; организации региональных центров развития ИПИ-технологий; оказания консалтинговых услуг по направлениям деятельности Центра. 2. … Исполняющий обязанности Министра А. Фурсенко Слайд № 21

Приказ Минпромнауки России № 277 от 23. 12. 2003 «О создании межведомственного центра по развитию ИПИ-технологий» В соответствии с приказом Минпромнауки России от 28 ноября 2003 г. № 264 «Об организации работ по реализации комплексной межведомственной программы повышения качества продукции обороннопромышленного комплекса» и для координации выполнения предусмотренных в указанной программе научноисследовательских работ и пилотных проектов в сфере ИПИ-технологий ПРИКАЗЫВАЮ: 1. Возложить на государственное учреждение «Государственный институт информационных технологий и телекоммуникаций» (Тихонов А. Н.) функции межведомственного центра по развитию ИПИ-технологий (далее Центр), поручив ему организацию и координацию выполнения на предприятиях оборонной промышленности следующего комплекса работ: научных исследований в области ИПИ-технологий; создания и системной интеграции комплекта отечественных программных продуктов в области ИПИ-технологий, обеспечивающих их эффективное внедрение на предприятиях различных отраслей промышленности; анализа и экспертизы зарубежных программных продуктов с целью обеспечения безопасности их внедрения на промышленных предприятиях; обеспечения реализации пилотных проектов внедрения ИПИ-технологий, выполняемых в рамках соглашений с Минобразованием России и российскими агентствами по оборонным отраслям промышленности; создания и обеспечения эффективного функционирования системы переподготовки и повышения квалификации специалистов в области ИПИ-технологий с применением перспективных образовательных процессов, включая дистанционное обучение; организации региональных центров развития ИПИ-технологий; оказания консалтинговых услуг по направлениям деятельности Центра. 2. … Исполняющий обязанности Министра А. Фурсенко Слайд № 21

Увеличение гособоронзаказа и ужесточение контроля за расходованием средств, выделенных на его реализацию, потребовали от предприятий машиностроительного комплекса совершенствования систем управленческого учёта. В рамках реализации программы по перевооружению и модернизации Российской армии выросли объёмы заказов, вследствие чего предприятиям стало сложнее своевременно и по адекватным ценам выпускать оборонную продукцию. Кроме того, в отрасли явно наметилась тенденция укрупнения. 60% оборонной продукции в настоящее время выпускается крупными машиностроительными холдингами. Для отслеживания ситуации на производстве в режиме реального времени и эффективного ведения управленческого учёта в соответствии с требованиями современного законодательства на таких предприятиях необходимо активно использовать новые технологии.

Используемые на предприятиях ОПК системы автоматизации

В связи с масштабным техническим перевооружением предприятия оборонно-промышленного комплекса закупают станки с ЧПУ и создают автоматизированные системы управления. Как правило, такие АСУ выстраиваются на базе целого комплекса специализированных программных продуктов: ERP, HRM, САПР, СЭД, CPM, EAM, PLM, CAD, CAM, PDM и т. д. Информационные системы различных классов органично интегрируются между собой, вследствие чего выстраивается современное смарт-производство. АСУ полного жизненного цикла изделий позволяют предприятиям выпускать более конкурентоспособную и высокотехнологичную продукцию.

Наиболее востребованным IT-решением на объектах ОПК на протяжении последних 5 лет остаются системы класса ERP. Их доля среди всех составляющих IT-инфраструктуры достигает 35% .

Преимущества применения ERP на машиностроительном предприятии

За счёт использования «1С:ERP Управление предприятием 2» на заводах и объектах ОПК, ведущих научно-исследовательскую работу, обеспечивается:

Автоматизация ОПК в Центральном федеральном округе

ООО «Челябинский тракторный завод - УРАЛТРАК» - машиностроительное предприятие по разработке и производству колесной и гусеничной дорожно-строительной техники (бульдозеров, трубоукладчиков, фронтальных погрузчиков, минитракторов), двигателей внутреннего сгорания, запасных частей и прочей высокотехнологичной машиностроительной продукции. Предприятие входит в структуру ОАО «Научно-производственная корпорация «Уралвагонзавод». Является членом Ассоциации предприятий ОПК Челябинской области.

Цели автоматизации

Ключевая задача, которую необходимо было решить заводу, на момент начала работ - создание единой системы управления хозяйственной деятельностью. Поэтому было принято решение автоматизировать и стандартизировать все процессы и нормативно-справочную информацию предприятия, внедрив единую комплексную систему управления «Галактика ERP» .

Проект реализовало Уральское региональное отделение корпорации «Галактика».

Решение

Совместная работа с Челябинским тракторным заводом началась в 2012 году. В предпроектные работы входило определение целей работ, обстоятельное обследование бизнес-процессов предприятия, изучение особенностей его работы, закрепление ключевых задач. Непосредственно само внедрение системы «Галактика ERP» началось в 2014 году.

Были автоматизированы функции учета приобретения товарно-материальных ценностей, работ и услуг, а также учет прихода ТМЦ от поставщиков, материальный учет в части движения ТМЦ на складах и в ряде цехов вспомогательных производств, учет расчетов с подотчетными лицами, валютных расчетов и расчет курсовых разниц. Особенностью проекта стала безболезненная интеграция бизнес-процессов крупного промышленного предприятия в ERP-систему, в том числе с учетом использования собственного программного обеспечения. Так, например, реализована интеграция операций движения ТМЦ по складам для цехов и спецификаций договоров с поставщиками, учет которых производится в существующем ПО.

В работе с «Челябинским тракторным заводом - УРАЛТРАК» принял участие партнер корпорации «Галактика» - компания «Бизнес-сервис».

Результат

Применение системы «Галактика ERP» позволило предприятию сократить сроки обработки данных. Это положительно влияет на скорость и правильность принятия управленческих решений, что повышает эффективность работы завода в целом. Всего в ходе первой очереди проекта автоматизировано порядка 10 направлений учета, количество пользователей на момент завершения работ порядка 120.